柴油发动机凸轮轴罩盖的开发

许亚军

(美嘉帕拉斯特汽车零部件(上海)有限公司 201202)

柴油发动机凸轮轴罩盖的开发

许亚军

(美嘉帕拉斯特汽车零部件(上海)有限公司 201202)

本文主要是介绍一款新的柴油发动机凸轮轴罩盖的开发,相比目前市场上正在使用的凸轮轴罩盖,此罩盖有更高的油气分离效率,更低的机油消耗量,更稳定可靠的曲轴箱压力调节,更及时的回机油到油底壳等特点。

柴油机;塑料凸轮轴罩盖;油气分离

0 引言

随着国六对内燃机排放有着苛刻的要求,主机厂对新发动机的设计提出了更高的要求,更高的功率、扭矩性能,更经济的燃油性,更低的机油消耗量,更稳定可靠的曲轴箱压力调节,良好的整机振动表现等。

1 概述

此凸轮轴罩盖从2016年5月开始正式立项开发,采用正向全新设计,高度集成凸轮轴罩盖的各个组件,满足客户各种功能指标的要求。历经方案设计,产品三维数模实现,二维图纸的定稿,软模阶段的零部件级别、整机的设计验证,硬模阶段的零部件、整车的产品生产验证,最终很好的满足了客户的要求。

凸轮轴罩盖最重要的功能是分离窜气中的机油回油底壳,达到机油的循环利用,降低排放的目的。其中窜气是来自于发动机燃烧室燃烧后的气体从活塞环与缸体之间的间隙窜出,和增压器参与工作前后的窜气,流入曲轴箱,由于发动机转速很快,窜气会在曲轴箱里集聚,这样会造成曲轴箱压力上升,对曲轴的径向密封带来很大挑战,所以要把曲轴箱里的窜气及时地通过发动机缸体里的通道导入到凸轮轴罩盖上的进气口。窜气从进气口进入,然后经过特殊设计的粗分离装置,大颗粒的机油会被挡板分离流向回油孔,细小颗粒的油气随后会进入精分离装置,此精分离装置集成有螺旋分离机构,无纺布,可控制截面开度的旁通阀。此精分离装置可以满足流量从0~120 L/min的分离效率。小颗粒的机油经过精分离装置分离以后,形成大颗粒机油,然后流入油底壳。分离后的窜气最终流入进气系统干净侧。

2 凸轮轴罩盖系统设计开发

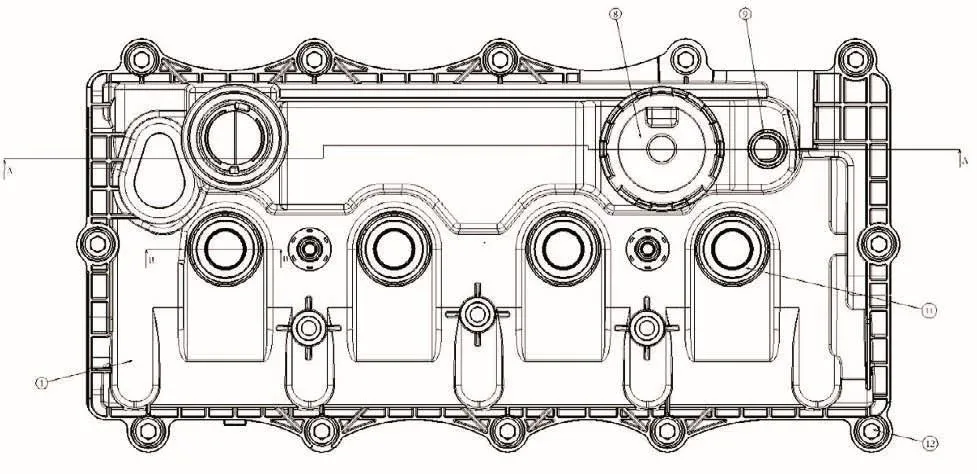

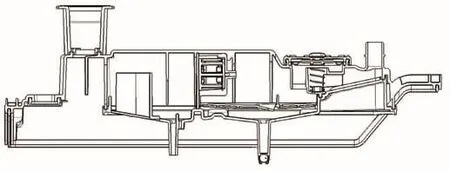

下面介绍一下凸轮轴罩盖的各个功能组件的详细设计以及主要性能指标的实现。凸轮轴罩盖的结构如图1、图2所示。

图1 凸轮轴罩盖结构图

图2 凸轮轴罩盖结构

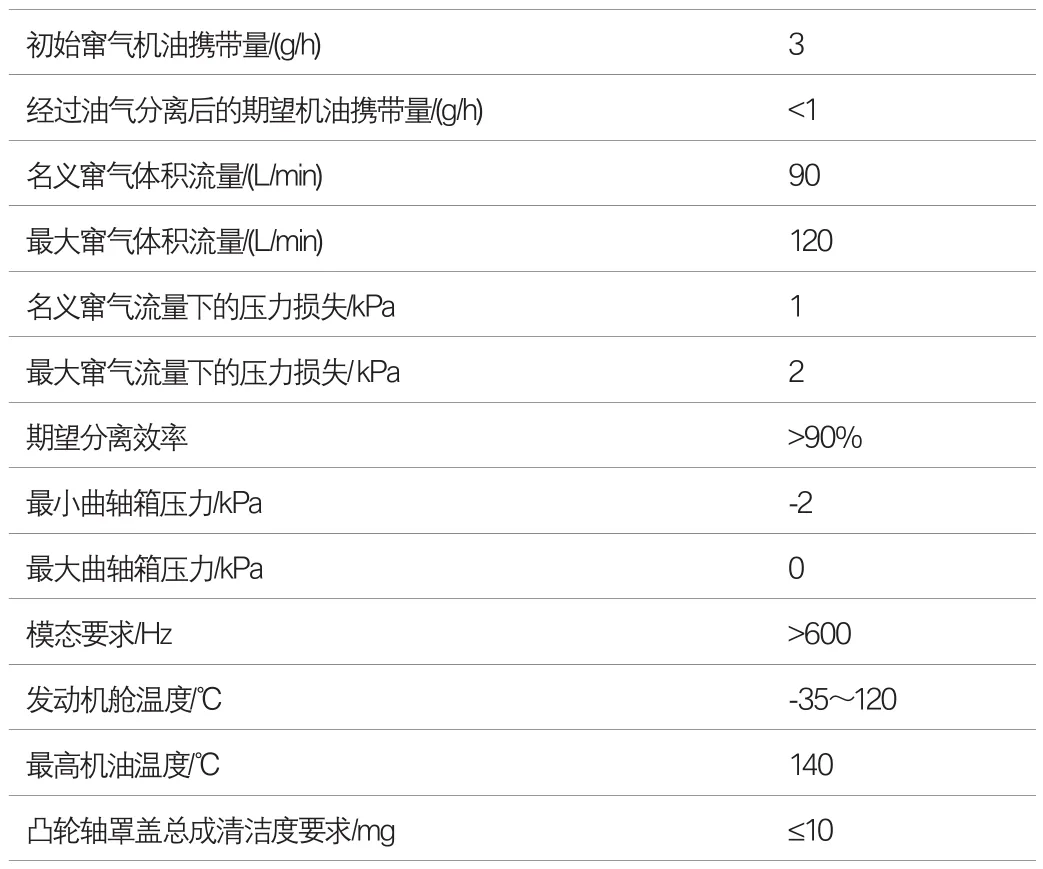

主要的性能指标,如表1所示。

表1 凸轮轴性能指标

来自于曲轴箱的窜气经过发动机缸体里的通道上升到缸盖与发动机罩盖组成的封闭腔体,然后进入罩盖的窜气入口。窜气入口设计时要竭力避免位于凸轮轴的正上方,否则给凸轮轴润滑的机油会被高速运转的凸轮轴甩入窜气入口,这样会导致窜气初始机油携带量过大,不利于油气分离效率提升。窜气入口的截面面积不能太小,截面积过小会导致窜气流速过高,油气不易分离,结合仿真计算以及试验验证,窜气入口的截面面积要大于480 mm2,这样能保证窜气有较高的流速,但又不至于特别高,有利于大颗粒的机油油滴在粗分离结构中被分离出来。粗分离结构是有两个挡板组成,两个挡板之间的面积,以及每个挡板处的有效流通截面面积最好一致,截面面积都大于480 mm2,这样是为了避免流通截面有突变导致的流速变化。经过粗分离挡板的撞击以后,大颗粒的机油油滴会沿着挡板流进回油孔。

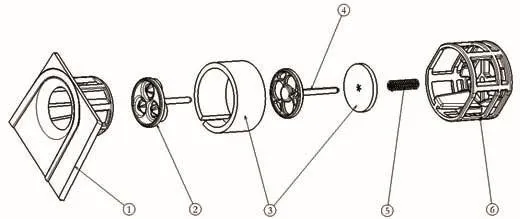

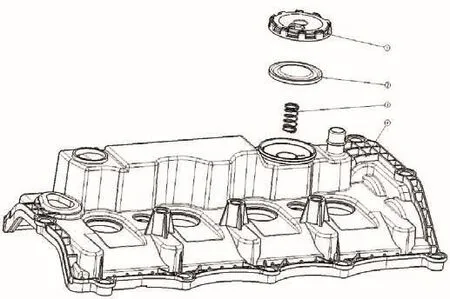

分离后的窜气会进入下游的精分离机构,精分离机构承担了主要的油气分离功能,此精分离机构设计非常复杂并且巧妙,它能实现窜气流量从0~120 L/min比较宽流量范围内的分离效率,当流量大于120 L/min时,弹簧完全被压缩,此时旁通阀完全开启,窜气会被旁通。此精分离机构如图3所示。

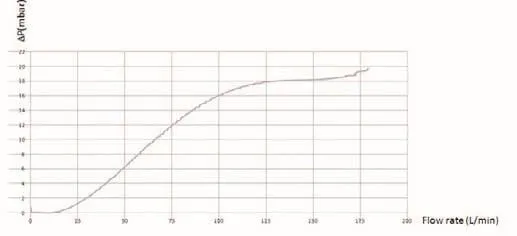

精分离机构工作原理如下,当窜气流量小于120 L/min时旁通阀与分离结构本体之间有三处凸起,窜气会在这三处有泄漏,目的是降低压力损失,使机油能够在怠速,以及75%负荷以下能及时回油。当窜气流量大于120 L/min时,旁通阀完全开启,此时螺旋分离结构将会被旁通,窜气绝大部分会经过旁通阀流出。当窜气流量又小于120 L/min时,旁通阀会关闭,此时螺旋分离结构又开始工作。这样小巧的螺旋分离结构能够保证宽流量的分离效率,主要的原因是此精分离机构包括两个无纺布,其中一个无纺布分布于精分离机构周围,另外一个无纺布位于旁通阀一侧,当窜气被分离时,小颗粒机油会被螺旋分离结构甩到侧壁上,此时侧壁上的无纺布会捕获机油颗粒,随着无纺布上的机油越积越多,大颗粒的油滴会从无纺布上流下,最终流入回油管。当窜气流量大于120 L/min,精分离机构的前后压差大于1.8 kPa时,旁通阀会开启,随后大流量的窜气会把附着在侧壁无纺布上的机油吹走。当精分离机构的前后压差小于1.8 kPa时,旁通阀会关闭。精分离结构的压力损失与窜气流量的对应关系如图4所示。无纺布的几何尺寸都是经过激光切割的,一方面是为了保证精确的几何尺寸,另外是为了满足高的清洁度要求,因为采用激光裁剪无纺布能很好的避免碎屑的产生[1]。

图3 精分离机构结构图

图4 精分离结构的压力损失与窜气流量对应关系

精分离过的机油会流进回油管,回油管是一个垂直高度为45 mm,集成有单向阀的长筒状结构,主要功能是收集机油,并把机油导入发动机缸体里的回油通道,最终流回油底壳,实现对机油的循环利用,同时也实现窜气的闭式循环,降低了排放,从而达到满足国六的排放要求。

单向阀是一个直径为8 mm的塑料球,材料为PA6+GF30,与回油管的阀座配合,起到在怠速或发动机部分负荷时,能够防止窜气直接从回油管流入凸轮轴罩盖,而不经过罩盖的窜气入口,同时发动机工作时间越长,回油管里的机油越高,当精分离前后的压差ΔP不足以支撑回油管里的机油高度h,回油阀将会开启,然后机油会流回油底壳,最后回油阀将会在精分离前后的压差作用下重新上移密封回油阀座。经精分离机构分离以后的气体会流入进气系统,与新鲜空气混合,最后进入气缸燃烧,从而实现窜气的闭式循环,不会排放到大气[2]。

在整个发动机工作过程中,曲轴箱里的压力是波动的,并且波动范围比较大,当发动机工作负荷比较低,转速比较高时,曲轴箱里的窜气真空度比较高,这样新鲜空气会被强行抽进曲轴箱,不利于新鲜空气的利用。当发动机工作负荷比较大,转速比较低时,曲轴箱里的窜气真空度比较小,有时为正压,这样会对曲轴的径向密封带来很大挑战,为了稳定曲轴箱压力,凸轮轴罩盖集成有曲轴箱压力调节阀,随着发动机运行在不同工况,压力调节阀可以调节曲轴箱压力在-4~0 kPa之间,这对发动机的平稳运行非常有利。

下面介绍压力调节阀,如图5所示。调压阀盖板上有一个通大气的孔,发动机工作时,随着发动机负荷和转速的变化,曲轴箱里的压力会变化,通常曲轴箱里的压力相对大气压是负压,大气会作用于膜片,推动弹簧往下运动,当曲轴箱压力真空度比较大时,弹簧会被极具压缩膜片,把罩盖本体上的出气口给封住,此时弹簧已经被压缩到极限状态,曲轴箱里的压力不能再低了,发动机工作很短时间,窜气会在曲轴箱里聚集,这样曲轴箱里的压力又会上升,弹簧将上升,如此往复弹簧将会随着不同的发动机工况上下移动,快速响应。在设计开发阶段,膜片和弹簧要经过非常苛刻的疲劳试验,要完成3 500万次的循环,膜片不能损坏,弹簧不能失效。

除了完成上面主要的功能设计以外,还要保证凸轮轴罩盖与发动机缸盖的密封性,缸盖密封圈的设计。螺栓位置以及数量的计算尤其重要,在前期设计阶段,引入强大的仿真计算软件,充分考虑到密封圈材料FKM的老化特性,经过几轮的优化设计,选择合适的密封圈的高度和宽度,凸轮轴罩盖法兰面上密封槽的宽度和深度,达到最佳的密封效果。然后在经过凸轮轴罩盖零部件级别的产品和工艺生产试验验证,以及主机厂发动机整车级别的耐久测试,最终才能保证产品生产和交付。

除了与缸盖的密封以外,还有凸轮轴罩盖与喷油器的密封,此处的密封比较特殊,受制于喷油器的空间布置,此密封圈在轴向不受力,只能采取径向密封的方式,密封圈既要保证与喷油器的密封,又要保证与罩盖的链接牢靠,我们设计的密封圈骨架是不锈钢圈,采用双色注塑外面包FKM的橡胶材料,这样能达到很好的密封性和强度,最终径向密封圈在工厂生产线上通过压装设备压入凸轮轴罩盖,实现与罩盖本体的牢固连接。

在完成以上凸轮轴罩盖主要功能的设计以外,还要考虑罩盖的NVH性能以及轻量化设计,为了提高NVH性能,尤其要提高平面模态,降低罩盖的辐射噪声,所以在前期设计时,除了主要的安装固定面外,几乎所有的面都要曲面化。经过前期的优化设计,软/硬模阶段的产品试验验证,以及整车级别的试验验证,凸轮轴罩盖很好的满足了NVH的要求。

图5压力调节阀结构图

3 结束语

此凸轮轴罩盖的开发很好的满足了客户的技术和交样要求,同时填补了国内柴油双涡轮增加发动机罩盖开发的空白,达到了国际先进水平。在油气分离效率,燃油消耗量已经领先国际上知名的主机厂,很好的满足了国六排放的要求。

[1]马天源,李发宗,邓艳宁,胡如夫.柴油发动机凸轮轴疲劳断裂研究[J].机械设计与制造,2013(01):140-142+145.

[2]柳国立,刘正勇,韩俊楠,张蒙,吴贵荣.现代发动机曲轴箱通风系统设计研究[J].内燃机与配件,2014(12):17-22.

U464.9文献标示码:A

许亚军(1984—),男,研究方向为汽车发动机产品节能环保轻量化。