基于喷淋换热的燃煤锅炉烟气余热回收系统建模及模型验证

赵金姊 赵玺灵 王静贻 付林 孙方田 张世钢

(1北京建筑大学环境与能源工程学院 北京 100044;2清华大学建筑学院 北京 100084;3北京清华同衡规划设计研究院有限公司能源规划设计研究所 北京 100084)

基于喷淋换热的燃煤锅炉烟气余热回收系统建模及模型验证

赵金姊1赵玺灵2王静贻2付林2孙方田1张世钢3

(1北京建筑大学环境与能源工程学院 北京 100044;2清华大学建筑学院 北京 100084;3北京清华同衡规划设计研究院有限公司能源规划设计研究所 北京 100084)

在城市供热领域,燃煤锅炉和燃煤热电厂作为主力供热热源,尚存在着系统排烟温度高,热损失严重的普遍现象。本文提出基于喷淋换热的燃煤锅炉烟气余热回收系统,利用吸收式热泵和喷淋塔有效回收烟气余热,对系统建立模型,并利用工程实测参数进行模型验证,同时从节能减排效果及经济性方面进行评价。结果表明:模型的模拟结果与工程实测值变化趋势一致,绝对误差与相对误差均维持在合理范围内,可认为模型可靠;锅炉热效率达104.5%;CO2、SO2、NOx等污染物排放明显减少,烟气的年冷凝水量可达1.8万t,节能减排潜力巨大;经计算,该系统增量投资回收期为3.96 a,回收期较短,具有较好的经济性。

余热回收;EES建模;燃煤锅炉;喷淋换热;节能减排

2013年,我国北方城镇建筑采暖能耗约占全国建筑能耗的25%[1]。采暖能耗大,采暖锅炉排烟温度高,烟气余热浪费严重。如果将排烟温度降至露点温度以下,可以有效回收烟气汽化潜热,提高锅炉热效率。

目前,燃煤锅炉烟气余热回收系统主要分为两种:1)利用热网回水或冷空气回收烟气余热,2)利用热泵制造低温冷源回收烟气余热。

传统烟气余热回收方法通常利用间壁式换热器将烟气与热网回水或空气换热。李永毅等[2-3]通过对燃煤电厂空气预热器、省煤器的改造回收烟气余热,但排烟温度还在100℃左右。Yuan Ye等[4]使用热管烟气换热器可将烟气温度降到97℃。陈林等[5]研究了回收烟气余热的特种耐腐蚀塑料换热器的性能,结果显示烟气可以降到80℃。M.Terhan等[6]理论分析显示,利用10℃冷水在不锈钢水平管束烟气余热回收器中可将烟温降至40℃。陈康等[7]在具有防腐层的间壁式烟气⁃水换热器中,采用19~23℃的冷水使烟气温度降至30~39℃。由此可见,如果冷源温度足够低并且烟⁃水换热器抗腐蚀,烟气温度可以降到露点以下。但目前城市供热管网回水温度往往高于露点温度(50℃左右),无法回收烟气中水蒸气的汽化潜热,并且防腐型烟⁃水换热器价格昂贵,约为普通换热器的2倍,经济性较差。因此此类系统中,冷源不足和腐蚀问题依然是决定烟气余热回收效果的关键因素。

新型烟气余热回收方式采用热泵制取低温冷源。清华大学于2000年首先提出利用吸收式热泵回收烟气余热的技术路线,并将吸收式热泵+间壁式换热器余热回收系统应用在清华大学建筑节能研究中心、北京南站、天津西站等[8-10]工程中。 实践证明,该技术可使排烟温度降低至25℃,供热工况下系统效率可提高10%以上,烟囱冒白烟现象消除。王鹏等[11]对基于吸收式热泵和间壁式换热器的复合余热回收系统进行了实测,测试数据分析表明,18~39℃的冷水可将锅炉排烟温度降至25~42℃。但是,间壁式换热器依然存在腐蚀问题。

为解决上述问题,付林等[12]研发出一种吸收式热泵和直接接触式烟气换热器(喷淋塔)复合的系统,利用吸收式热泵产生20℃的冷冻水在喷淋塔中可将锅炉排烟温度降至30℃,实现深度回收排烟余热。该技术首先在燃气锅炉的烟气余热回收中成功应用。刘华等[13]研究结果表明,水汽比、换热高度和雾化粒径是影响喷淋塔热、质传递效率的主要因素。李锋等[14-16]对此类系统的工程实际进行了测试,测试数据分析表明,锅炉排烟温度降至30℃,达到预期设计目标。 目前,此类系统已经有多个应用[17-21]。Qu Ming等[22]对烟气型、直燃型、热水型三种吸收式热泵分别和间壁式换热器耦合的三种复合余热回收系统进行了理论分析,均可把锅炉排烟温度降到30℃,实现锅炉排烟余热的深度回收利用,可提高锅炉热效率约16%。此类系统用喷淋塔替换了间壁式烟⁃水换热器,没有金属换热面,避免了普遍存在于间壁式换热器中的换热面腐蚀问题。并且利用吸收式热泵持续产生低温冷源,解决了冷源不足问题。

2016年,清华大学首次提出了热泵与喷淋塔结合的燃煤烟气余热回收技术,并在济南某燃煤热电厂的实际工程中成功应用。本文对该系统进行建模,通过工程实测参数进行模型验证,并对系统节能减排效果和经济性进行计算,进而指导工程建设。

1 燃煤锅炉烟气余热回收系统描述及模型建立

1.1 系统描述

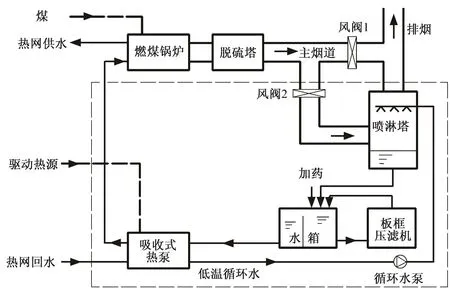

图1 烟气余热回收系统流程Fig.1 Flow of the waste heat recovery system

系统由燃煤锅炉、脱硫塔、吸收式热泵、喷淋塔、烟道、水路、水箱、板框压滤机及其附属装置组成,如图1所示。图中虚线框为新增部分,锅炉、脱硫塔及主烟道为原有设备。为实现烟气的全热回收,关闭风阀1,开启风阀2,使烟气流入喷淋塔降温;吸收式热泵由蒸气驱动,制取的低温水进入喷淋塔,与烟气换热。烟气被冷却后排出,低温水被加热后返回吸收式热泵蒸发器再次降温;热网回水作为冷却水首先进入吸收式热泵的吸收器和冷凝器,吸收烟气热量与驱动热源的热量,之后进入锅炉加热至所需温度。

由于燃煤烟气中含有SO2、NOx及粉尘等污染物,酸性气体溶于水对设备有腐蚀性并且影响洗涤烟气效果。所以设置加药装置,加碱产生中和效果,保证喷淋水中性。粉尘溶于水会堵塞管路,所以设置板框压滤机去除喷淋水中的污泥等杂质。

1.2 模型建立

1.2.1 系统模型

1)吸收式热泵模型

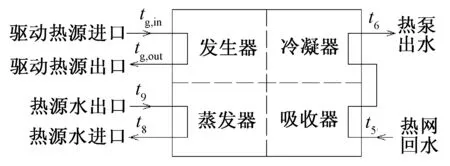

吸收式热泵主要由发生器、冷凝器、蒸发器和吸收器四大部件组成,如图2所示。

图2 吸收式热泵模型Fig.2 Model of absorption heat pump

溶液侧:LiBr溶液在发生器中吸收来自驱动热源的热量,其中的水蒸气蒸发,溶液变浓。浓溶液进入吸收器,吸收来自蒸发器的制冷剂蒸气,变成稀溶液同时释放热量给冷却水(热网回水)。制冷剂蒸气出发生器后,进入冷凝器冷凝,释放热量给冷却水(热网回水),之后在蒸发器中吸收热源水热量再新蒸发,最后进入吸收器冷凝同时稀释LiBr浓溶液,如此完成一个循环。

水侧:冷却水(热网回水)依次进入吸收器和冷凝器加热。热源水在蒸发器内放热降温。

质量守恒方程:

进入部件与离开部件的单独组分的质量流量(即溶液质量流量与溶液浓度的乘积)相等。

进入部件与离开部件的质量流量相等:

能量守恒方程(水侧与制冷剂侧吸(放)热量相等):

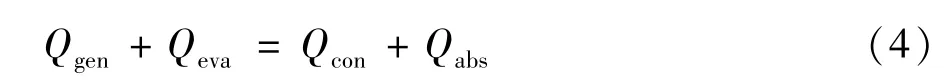

吸收热热泵能量守恒:

式中:mi为单独组分i的质量流量,kg/s;ci为单独组分i的质量浓度,%;min、mout为进入和离开各部件的质量流量,kg/s;mw、mr为水流量和制冷剂质量流量,kg/s;hw,in、hw,out为部件水侧进出口单位焓值,kJ/kg;hr,in、hr,out为部件制冷剂侧进出口单位焓值,kJ/kg;Qgen、Qeva、Qcon、Qabs为发生器、蒸发器、冷凝器、吸收器负荷,kW。

2)喷淋塔模型

烟气与水在喷淋塔内进行传热传质过程,遵循双膜理论模型,即假设烟气与水之间的热质传递是通过一层很薄的饱和烟气层进行的,饱和烟气层与主流烟气不相混合和扰动。

按水流方向划分微元,如图3所示。

图3顺流直接接触式烟气⁃水换热器模型Fig.3 Cocurrent flow model of direct contact smoke⁃water heat exchanger

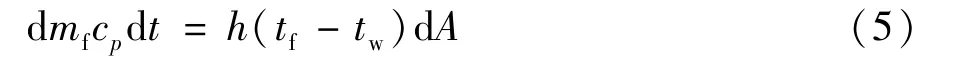

气⁃水热交换过程:

气⁃水质交换过程:

气⁃水能量平衡:

式中:mf为烟气的质量流量,kg/s;cp为烟气的定压比热容,J/(kg·K);dA为微元换热面积,m2;df,daw为烟气的主流和靠近水膜饱和空气的含湿量,kg/kg干烟气;tf,tw为烟气的主流和凝结水膜的温度,℃;h为烟气侧的表面传热系数,W/(m2·K);hmd为以含湿量为基准的传质系数,kg/(m2·s);mw为水的质量流量,kg/s;cw为水的定压比热容,J/(kg·K);dtw为微元段水温变化;dif为微元段烟气焓值变化。

3)管路模型

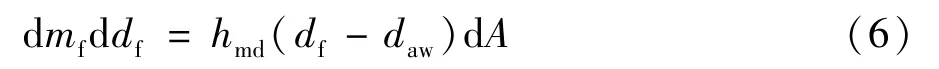

管路沿程损失:

管段局部损失折合为沿程损失的当量长度:

管段总压降:

管网质量守恒:

热能平衡方程

式中:Ry为每米管长的沿程损失,Pa/m;ld为当量长度,m;λ为管道内壁的摩擦阻力系数;Gt为管段的水流量,t/h;d为管子的内直径,m;ρ为水的密度,kg/m3;∑ξ为管段中总的局部阻力系数;l为管道的实际长度,m;Qtower为喷淋塔负荷,kW;△Q为管网能量损失,kW。

4)水泵模型

式中:g为重力加速度,m/s2;H为扬程,m;η为水泵效率。

将上述关键设备模型集成,构成系统模型,进而对系统的参数进行模拟计算。

1.2.2 经济性模型

增量投资回收期是用经营成本的节约或增量净收益来补偿增量投资的年限。静态增量投资回收期定义为:

式中:(CI⁃CO)t为第t年的净现金流量,万元;Tp为投资回收期,a。

2 案例分析及模型验证

2.1 案例分析

该技术在某热电厂实际采用,应用对象为三台130 t/h煤粉蒸气锅炉。三台锅炉均采用湿法脱硫。该市冬季采暖室外计算温度为-7℃,室内计算温度为18℃,室外平均温度为1.8℃,采暖期为120 d。一次网设计供回水温度为120℃/60℃。

原流程:烟气出锅炉后,先进脱硫塔湿法脱硫降至约50℃,最后进入公共烟囱排入大气。热网回水经凝汽器和汽轮机抽汽加热至所需温度。

现流程:烟气出锅炉后,首先进入脱硫塔,后进入余热回收喷淋塔(简称喷淋塔),最后进入公共烟囱排入大气。热网回水经凝汽器、吸收式热泵和汽轮机抽汽梯级加热至所需温度。其中,吸收式热泵由汽轮机抽汽驱动。

根据图1所示的系统流程及工程实际,可以设计出系统参数。设计采暖总负荷为114.28 MW;吸收式热泵设计承担负荷为31 MW,余热回收量为11.8 MW,COP为1.69;喷淋塔高8 m;冷冻水喷淋温度30℃。本文主要研究吸收式热泵和喷淋塔之间的设计、运行参数,在2015—2016年度采暖季进行系统测试。

2.2 模型验证

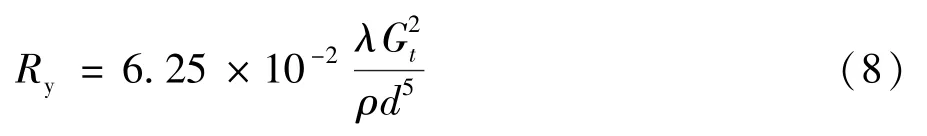

根据2.1中对吸收式热泵及喷淋塔建立的数学模型,在EES软件平台上编写程序,输入工程实测数据,如表1所示。

表1 模型输入的工程实测参数Tab.1 Measured parameters of a project which input to the system model

模拟计算烟气余热回收系统在测试期间的排烟温度和湿度、热网水出口温度、热源水出喷淋塔温度、热源水出热泵温度等。

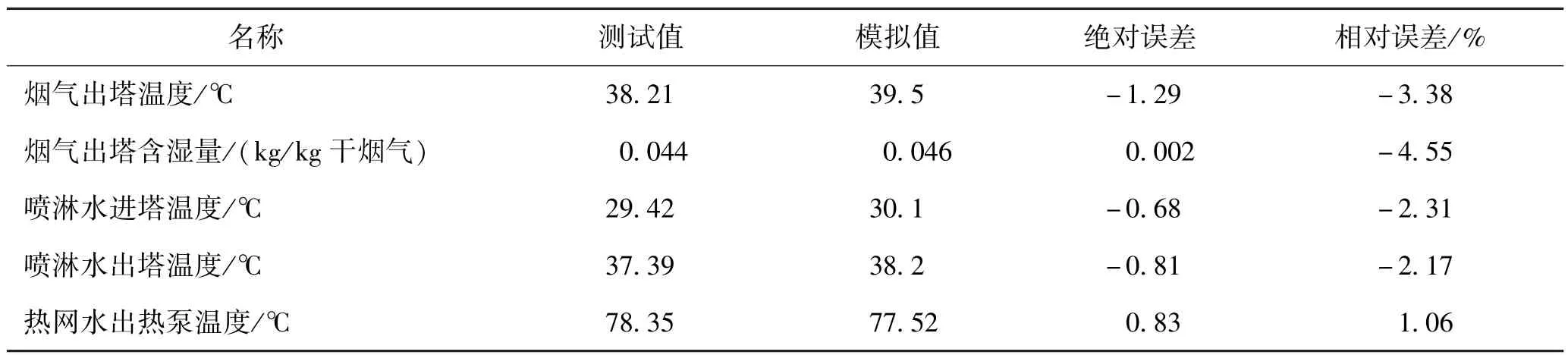

选取2015年12月22日15∶00的一组典型工况进行模型验证。

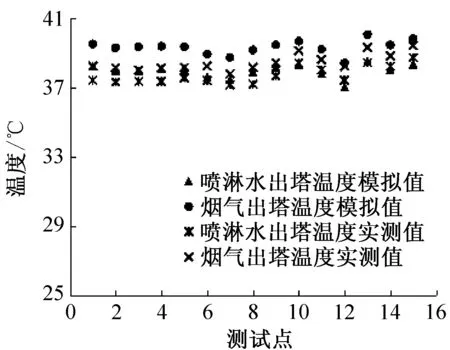

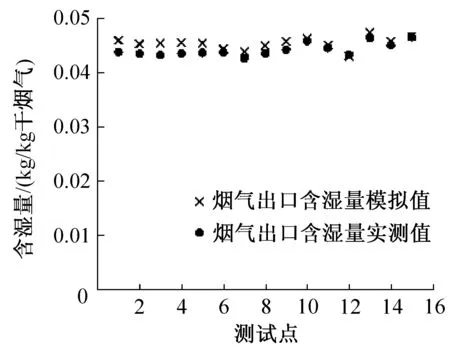

可以看到,实验值与测试值之间存在一定偏差,这是因为建立数学模型时,为了方便计算而对数学模型进行简化引起的。以实测值为真值,模拟值与真值之间的误差很小,大部分相对误差维持在±5%以内。为进一步验证模型的准确性,用2015年12月22—23日的部分测试值进行模型验证。测试及模拟值对比如图4~图6所示。

经计算,上述测试值与模拟值之间的相对误差基本保持在±5%之间,平均相对误差为-2.43%。虽然真实值和模拟值之间存在一定的偏差,但是模型的模拟结果与实测值变化趋势一致,绝对误差与相对误差均维持在较小的范围里。因此,该模型可靠。

表2 一组典型工况下实验数据与模拟数据对比Tab.2 The contrast of experimental data and simulated data under a typical working condition

图4 烟气、喷淋水出塔温度测试及模拟值对比Fig.4 The contrast of experimental data and simulated data for flue gas and water temperature out of the direct contact heat exchanger

图5 烟气出塔含湿量测试值及模拟值对比Fig.5 The contrast of experimental data and simulated data for flue gas moisture content out of the direct contact heat exchanger

2.3 项目评价

1)经济性分析

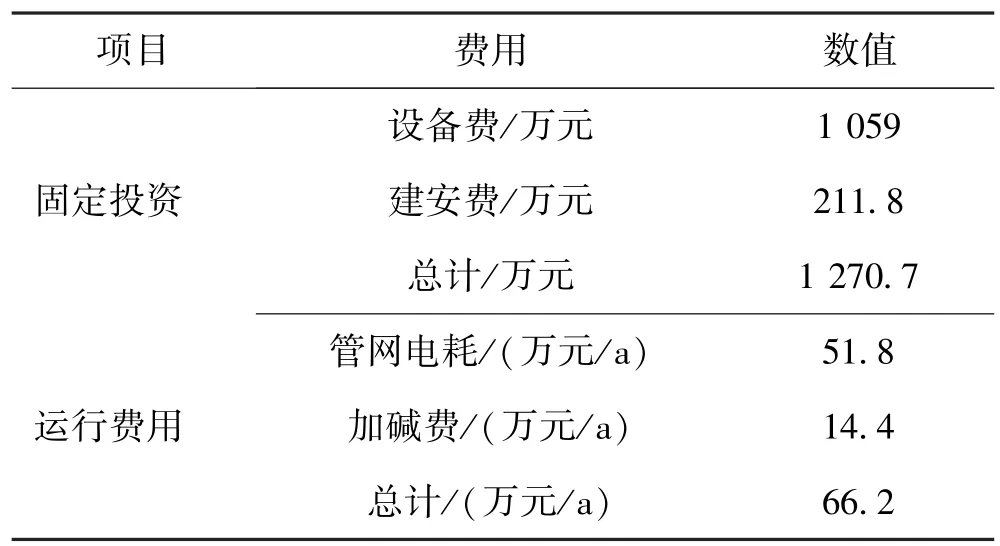

安装余热回收系统无疑会增加投资,但同时回收的余热又会逐年补偿这部分支出。具体经济性分析见表3。

年净收益CI为299.58万元,固定投资与运行费用之和为支出项CO,可得增量投资回收期为3.96 a。回收期较短,具有较好的经济性。

图6 热源水、热网水出热泵温度测试值及模拟值对比Fig.6 The contrast of experimental data and simulated data for chilled water and cooling water temperature out of AHP

表3 余热回收系统经济性分析Tab.3 Economic analysis of waste heat recovery system

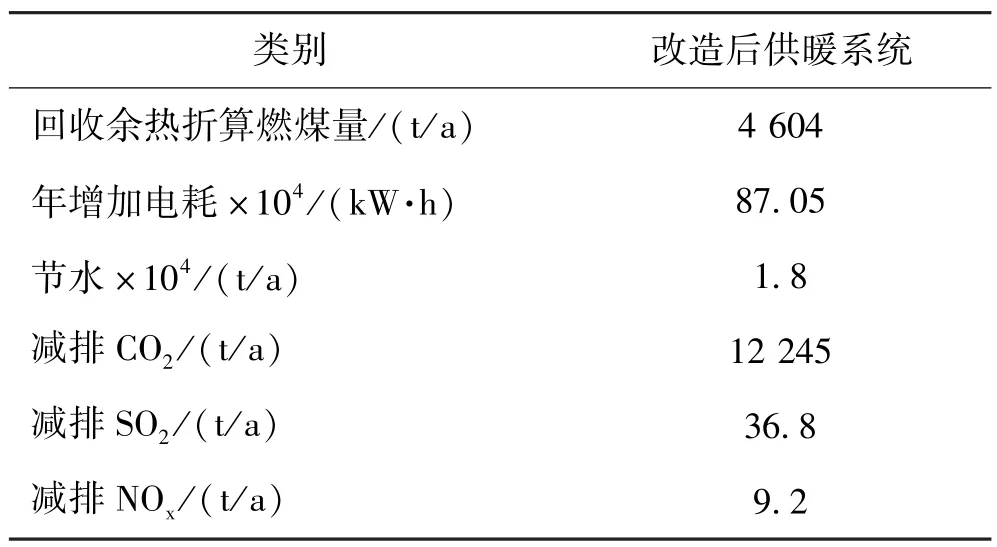

2)节能减排分析

末端总负荷283万GJ,热泵承担11.6%的末端负荷,余热占末端负荷的4.3%。具体节能性分析见表4。

供暖负荷不变时,余热回收使耗煤量降至原来的95.7%,并随着煤量的降低,污染物排放明显减少。同时,在喷淋塔内,烟气可降到露点温度以下,冷凝液可达 6.3 t/h,年节水量约为 1.8 万 t,可作为锅炉冲灰水或脱硫塔补水加以利用。但由于增加了热源水系统,水量有所增加,热源水系统设计喷淋循环水量1 234.08 t/h,相应增加电耗 8.705 ×105(kW·h) /a。

表4 余热回收前后供热系统能耗分析Tab.4 Energy analysis of heating system before and after recover waste heat

3 结论

本文就吸收式热泵与喷淋塔组合的余热回收系统进行建模及模型验证。通过对典型实测工况与模拟工况的对比,发现测试值与模拟值之间的相对误差基本保持在±5%之间,平均相对误差为-2.43%,且两者趋势相同,模型可靠。

应用模型计算一个采暖季的运行数据。得到,锅炉热效率提升至104.5%,污染物排放明显减少,烟气的冷凝水量巨大。安装余热回收系统,虽然投资增加,但是用余热量折算收益补偿支出,3.96 a可回收。节能性、经济性较好。

[1]清华大学建筑节能研究中心.中国建筑节能年度发展研究报告2016[M].北京:中国建筑工业出版社,2016.(Building Energy Conservation Research Center,Ts⁃inghua University.2016 annual report on china building en⁃ergy efficiency[M].Beijing: China Architecture & Build⁃ing Press,2016.)

[2]李永毅,韩宇,陈袁,等.基于空气预热器分级设计的电站锅炉余热利用系统[J].热力发电,2016,45(4):41⁃47.(LI Yongyi,HAN Yu,CHEN Yuan,et al.A deep waste heat utilization system for utility boilers based on seg⁃mented air preheater design[J].Thermal Power Genera⁃tion,2016,45(4):41⁃47.)

[3]YANG Yongping,XU Cheng,XU Gang,et al.A new conceptual cold⁃end design of boilers for coal⁃fired power plants with waste heat recovery[J].Energy Conversion and Management,2015,89: 137⁃146.

[4]YUAN Ye,LU Yiji,BAO Huashan,et al.Investigation of a heat pipe heat exchanger integrated with a water spray for the heat recovery from boil exhaust gas[J].Energy Proce⁃dia,2014,61: 2141⁃2144.

[5]陈林,孙颖颖,杜小泽,等.回收烟气余热的特种耐腐蚀塑料换热器的性能分析[J].中国电机工程学报,2014,34(17): 2778⁃2783.(CHEN Lin,SUN Yingying,DU Xi⁃aoze,et al.Performance analysis of anti⁃corrosion heat ex⁃changers made of special plastics for flue gas heat recovery[J].Proceedings of the CSEE,2014,34(17): 2778⁃2783.)

[6]TERHAN M,COMAKLI K.Design and economic analysis of a flue gas condenser to recover latent heat from exhaust flue gas[J].Applied Thermal Engineering,2016,100:1007⁃1015.

[7]陈康,赵岩,王随林,等.热电厂排烟余热深度回收利用模拟试验与节能分析[J].暖通空调,2013,43(3):53⁃58.(CHEN Kang,ZHAO Yan,WANG Suilin,et al.Sim⁃ulation test and energy efficiency analysis of flue gas heat deep recovery of thermal power plants[J].Journal of HV &AC,2013,43(3): 53⁃58.)

[8]FU Lin,ZHAO Xiling,ZHANG Shigang,et al.Perform⁃ance study of an innovative natural gas CHP system[J].Energy Conversion and Management,2011,52(1): 321⁃328.

[9]付林,张世钢,赵玺灵,等.热泵型天然气热电冷联供系统实践研究[J].暖通空调,2009,39(2): 138⁃141.(FU Lin,ZHANG Shigang,ZHAO Xiling,et al.Practical research of natural gas CCHP system with heat pump[J].Journal of HV & AC,2009,39(2): 138⁃141.)

[10]李锋,赵玺灵,付林,等.利用地温能的新型热电冷联供系统及应用分析[J].建筑科学,2010,26(10):131⁃135.( LI Feng,ZHAO Xiling,FU Lin,et al.A new BCHP system by using geothermal resource and its applica⁃tion analysis [J].Building Science,2010,26(10): 131⁃135.)

[11]王鹏,朱爱明,尹荣杰,等.燃气锅炉烟气冷凝热和水深度回收与脱硝一体化工程实测[J].暖通空调,2015,45 (5): 67⁃70.( WANG Peng,ZHU Aiming,YIN Rongjie,et al.Measurement of a gas⁃fired boiler flue gas condensate heat and water deep recycle and denitrification integration project[J].Journal of HV & AC,2015,45(5): 67⁃70.)

[12]付林,孙健,张世钢.利用吸收式热泵回收烟气余热的集中供热系统,ZL201110110470.X[P].2013⁃10⁃16.(FU Lin,SUN Jian,ZHANG Shigang.Concentrated heat supply system for reclaiming smoke afterheat by absorption heat pump,ZL201110110470.X[P].2013⁃10⁃16.)

[13]刘华,周贤,付林.接触式烟气冷凝换热器的换热性能[J].暖通空调,2014,44 (9): 97⁃100.(LIU Hua,ZHOU Xian,FU Lin.Heat transfer performance of direct⁃contact flue⁃gas condensation heat exchanger[J].Journal of HV & AC,2014,44(9): 97⁃100.)

[14]李锋,付林,赵玺灵,等.燃气热电联产烟气余热回收工程案例[J].区域供热,2013(3): 52⁃55.(LI Feng,FU Lin,ZHAO Xiling,et al.A practical project of the waste heat recovery system with combined heat and power [J].District Heating,2013(3): 52⁃55.)

[15]ZHU Kan,XIA Jianjun,XIE Xiaoyun,et al.Total heat recovery of gas boiler by absorption heat pump and direct⁃contact heat exchanger[J].Applied Thermal Engineering.2014,71(1): 213⁃218.

[16]夏建军.新型烟气余热回收技术在燃气锅炉中的应用[J].区域供热,2013(3): 46⁃51.(XIA Jianjun.A new waste heat recovery technology applied in gas⁃fired boilers[J].District Heating,2013(3): 46⁃51.)

[17]李锋,付林,赵玺灵,等.天然气锅炉房烟气余热深度回收工程案例[J].煤气与热力,2015,35(11): 1⁃6.(LI Feng,FU Lin,ZHAO Xiling,et al.A practical project of the waste heat deep recovery for gas⁃fired boilers [J].Gas& Heat,2015,35(11): 1⁃6.)

[18]ZHAO Xiling,FU Lin,YUAN Weixing,et al.The poten⁃tial and approach of flue gas waste heat utilization of natural gas for space heating[J].Procedia Engineering,2016,146: 494⁃503.

[19]LI Feng,DUANMU Lin,FU Lin,et al.Research and ap⁃plication of flue gas waste heat recovery in co⁃generation based on absorption heat⁃exchange[J].Procedia Engineer⁃ing,2016,146: 594⁃603.

[20]孙涛,付林,赵玺灵,等.多级回收的天燃气烟气余热深度利用系统模拟分析[J].建筑技术开发,2016(11):206⁃212.(SUN Tao,FU Lin,ZHAO Xiling,et al.Simu⁃lation analysis of multi⁃level flue gas heat recovery system[J].Building Technology Development,2016(11): 206⁃212.)

[21]赵玺灵,付林,孙涛,等.源网一体化的烟气⁃乏汽余热协同回收新工艺研究[J].建筑技术开发,2016,43(10): 28⁃33.(ZHAO Xiling,FU Lin,SUN Tao,et al.Research of new system combining flue gas and exhaust heat recovery with heat source and network integration[J].Building Technology Development,2016,43 (10): 28⁃33.)

[22]QU Ming,ABDELAZIZ O,YIN Hongxi.New configura⁃tions of a heat recovery absorption heat pump integrated with a natural gas boiler for boiler efficiency improvement[J].Energy Conversion and Management.2014,87: 175⁃184.

Establishing and Validating a Model of Waste⁃heat Recovery System for Coal⁃fired Boilers based on Spray Tower

Zhao Jinzi1Zhao Xiling2Wang Jingyi2Fu Lin2Sun Fangtian1Zhang Shigang3

(1.School of Environment and Energy Engineering,Beijing University of Civil Engineering and Architecture,Bei⁃jing,100044,China;2.School of Architecture,Tsinghua University,Beijing,100084,China;3.Department of Energy Planning & Design,Beijing Tsinghua Tongheng Urban Planning and Design Institute,Beijing,100084,Chi⁃na)

Coal⁃fired boilers and thermal power plants are the primary heating resource in the district heating field.However,they have great energy⁃saving potential because of the significant heat loss from the high⁃temperature discharging flue gas.In view of the existing problems,a waste⁃heat recovery system for coal⁃fired boilers based on a spray tower is presented.It could efficiently recover the latent heat and improve the system efficiency and economic performance by using a spray⁃tower heat exchanger and absorption heat pump.In this study,a model was built for this system and validated with measured data in a practical project.The system was then evaluated from the points of view of energy saving,emission reduction,and economic feasibility.The results show that the simulation results of the model are roughly in line with the trend of the observed results,and the absolute and relative errors are in a reasonable range,which proves that the model is reasonable.Meanwhile,the boiler thermal efficiency can rise to 104.5%,the pollutant emissions can obviously decrease,and the quantity of collected condensate water can reach 18,000 tons a year.In addition,the payback period is 3.96 years.In summary,the proposed system has higher energy efficiency and better economic benefits than existing systems.

waste heat recovery;EES;coal⁃fired boiler;direct⁃contact heat exchange;energy conservation and emission reduction

Zhao Xiling,female,professor of engineering,School of Archi⁃tecture,Tsinghua University,+86 10⁃62788513,E⁃mail: zhaox⁃iling@ 126.com.Research fields:urban heating,energy⁃saving transformation of industrial waste heat cascade utilization,com⁃bined cooling heating and power system based on natural gas,complementary optimization and upgrading of regional energy.

TK11+5;TQ051.5

A

0253-4339(2017)06-0039-07

10.3969 /j.issn.0253 - 4339.2017.06.039

国家自然科学基金(51706115)资助项目。(The project was supported by the National Natural Science Foundation of China(No.51706115).)

2016年12月28日

赵玺灵,女,教授级高工,清华大学建筑学院,(010)62788513,E⁃mail: zhaoxiling@126.com。 研究方向:城镇供热和工业余热梯级利用节能改造、天然气冷热电三联供、区域能源互补优化升级。