煤气化气力输送中仓泵控制逻辑的设计*

由 迪

(艾默生过程控制有限公司)

煤气化气力输送中仓泵控制逻辑的设计*

由 迪

(艾默生过程控制有限公司)

介绍煤气化气力输送系统中仓泵的基本结构及其运行原理与流程,设计其控制流程,给出了人机界面画面组态结果。

气力输送系统 仓泵压力控制 实施方案 DCS组态

气力输送系统主要应用于以气流为载体的干燥粉末和颗粒产品的输送任务。一般来说,气流为普通空气,但在一些特殊状态下,被干燥、冷却、加热的空气或惰性气体也可以作为输送气流。气流携带粉末或颗粒通过一定长度的管道,管道与上料器或旋风分离器相连,通过气力使粉末或颗粒最终分离。气力输送系统在煤制天然气煤粉输送、电厂粉煤灰输送及水泥厂物料输送等行业广泛应用。气力输送系统是煤气化输送系统的关键,仓泵压力控制是气力输送系统的核心。

1 仓泵结构

气力输送系统中仓泵的结构如图1所示。仓泵采用上引式出料,出料口位于仓泵上方,优点是当有块状物料进入时,仓泵不会堵塞,原因是通过流化盘组件注入的气流会把这些灰块分解成很多小块,其中分解不了的灰块留在仓泵底部,由检查孔取出。仓泵一般采用多层帆布板或多孔流化钢板结构,压缩空气通过进气管进入仓泵底部的流化室,进气量通过进气阀控制,压缩空气透过流化盘充分包裹干灰颗粒,使干灰颗粒形成具有流体性质的气体,通过流动性输送灰浓相,达到高浓度物质顺利输送的目的[1]。

2 仓泵运行原理与流程

上引式仓泵采用间歇式自控方式循环运行,每个输送循环可分为送料阶段、液化阶段、输送阶段和吹扫阶段。通过采集仓泵运行状态信号,辅助工艺流程,输送过程由程序控制器实现。仓泵控制过程中的压力变化如图2所示[2]。

图1 仓泵结构示意图

图2 仓泵压力变化曲线

仓泵输送流程包括单台仓泵的输送流程和多台仓泵协调运行的输送流程,大多情况下为多台仓泵协调运行模式。多台仓泵输送流程协调运行的要求如下:

a. 系统开机时要求各仓泵轮流清空一遍,然后进入正常运行程序。

b. 系统关机时不能直接切断电源,否则会引起处于输送状态的仓泵堵管,必须通过软关机信号先让所有仓泵清空一遍,并进入停机状态后才可切断系统电源。

c.正常输送过程中,要求各仓泵协调动作。

控制系统内所有仓泵可根据工况灵活分组,每种分组方法都称为一种组态,连接同一输送管道的所有仓泵必须处于同一组态内。设定组态后,同一组态内的仓泵只能有一台处于输送状态,各仓泵轮流运行,以减小峰值耗气量,防止仓泵堵塞。同一组态内多台仓泵料满或间隔时间到时,按时间先后次序轮流排队运行,可以设置手动优先按钮触发优先运行。某台仓泵堵管后,连接此输送管的所有仓泵禁止输送,并关上各自的进料阀,直至堵管报警复位。总气源上设有压力检测装置,如双压力开关等,在气源压力高于最小压力设定值时,仓泵才允许进入输送状态。控制系统与灰库料位计联锁,当灰位高于料位时,仓泵不允许进入输送状态。

3 工艺流程和控制逻辑

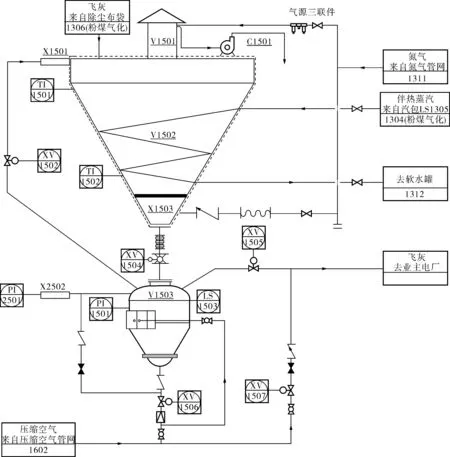

仓泵压力控制系统的工艺流程如图3所示。

图3 仓泵压力控制系统工艺流程

仓泵控制分为5个阶段:开始检测阶段、充压阶段、输送阶段、进料阶段和间隔阶段。每个阶段的控制逻辑如图4所示,其中仓泵控制压力和控制时间为经验值,组态时需设置成可调参数。

图4 控制逻辑

开始检测阶段。程序开始后,检测仓泵压力,如果不小于最高临界值,则退出程序;如果小于最高临界值,则执行程序,并进入充压阶段。

充压阶段。来自压缩空气管网上的XV1506加压阀打开,如果仓泵压力小于设定值,则继续加压一定时间,如果加压时间到,仓泵压力仍未达到设定值,则关闭加压阀,加压故障报警,程序终止。加压过程中仓泵压力达到设定值,说明加压成功,打开吹堵阀XV1507,冲压阶段结束,进入输送阶段。

输送阶段。打开出料阀XV1505,检测仓泵压力,如果大于仓泵临界压力,则输送超压,出料阀XV1505和加压阀XV1506关闭,输送超压报警,退出程序。如果仓泵压力小于临界压力值但大于设定值1,则持续输送一定时间,如果输送时间到,仓泵压力仍大于设定值1,则关闭出料阀XV1505和加压阀XV1506,输送超时1报警,程序退出。如果仓泵压力小于设定值1,则关闭加压阀XV1506,继续观察仓泵压力,如果仓泵压力大于设定值2,就再持续输送一定时间,如果输送时间到,仓泵压力仍大于设定值2,则关闭出料阀XV1505和加压阀XV1506,输送超时2报警,程序退出。如果仓泵压力小于设定值2,则关闭吹堵阀XV1507,之后关闭出料阀XV1505,打开泄压阀XV1502,泄压阀开一段时间,如果仓泵压力大于设定值,则泄压故障,报警并退出程序。如果仓泵压力低于设定值,则泄压成功,进入进料阶段。

进料阶段。进料阀XV1504打开,达到设定时间或料位开关检测信号到达,则关闭进料阀XV1504,关闭泄压阀XV1502,进入间隔阶段。

间隔阶段。程序间隔设定时间,重复进入冲压阶段,循环进行。

4 DCS组态

根据工艺流程和联锁逻辑,程序采用ST语言组态[3]较为方便直观,易于现场后续修改维护,具体ST语言组态略。人机界面画面如图5所示,可在人机界面上显示各监控数据点和报警值,设置仓泵参数,并显示各阶段进行的步骤。

图5 组态画面

5 结束语

仓泵控制系统主要在于对仓泵的压力控制,需要将压力控制在一定的范围内保证仓泵的安全运行。仓泵压力控制分为检测、充压、输送、进料和间隔5个阶段,每个阶段根据仓泵压力的不同对阀门的开关进行控制,采用DCS系统对仓泵逻辑进行组态,达到自动安全稳定运行的目标。该系统已在新疆某项目投入运行,截止至目前,已运行有一百多天,运行平稳有序且成效显著。

[1] 张展,曾建峰,邢怀阳.泵的设计与应用[M].北京:机械工业出版社,2015.

[2] 魏龙.泵运行与维修实用技术[M].北京:化学工业出版社,2014.

[3] 王常力,罗安.分布式控制系统设计与应用实例[M].北京:电子工业出版社,2016.

由迪(1989-),助理工程师,从事化工、电力行业的自动控制设计及客户培训工作,di.you@Emerson.com。

TH232;TH862+.6

B

1000-3932(2017)10-0995-04

2017-03-18,

2017-08-30)