基于机器能力指数的拧紧设备质量控制方法

丁奕

(同济大学汽车学院,上海 201804)

基于机器能力指数的拧紧设备质量控制方法

丁奕

(同济大学汽车学院,上海 201804)

机器能力指数是现代工业评定设备能力的一种主要指标。螺栓拧紧设备作为现代化工业生产高质量、高产量装配技术的代表,其拧紧质量的优劣与产品质量和用户安全等息息相关。文章介绍了一种基于机器能力指数的拧紧设备质量控制评价方法,简要叙述了从采购验收到安装使用的各个阶段中对拧紧设备能力测试的方法和要求。

拧紧设备;质量控制;机器能力指数

螺栓拧紧设备作为现代化工业装配技术的代表,满足了高质量、高产量的生产需求。机器能力指数是现代工业评定设备能力的一种主要指标。基于机器能力指数可对拧紧设备的拧紧质量进行有效控制,进一步降低螺栓装配过程中出错率,提高产品质量,保护用户安全。

1 机器能力指数概念

机器能力指数是指在工序稳定的情况下,制造设备所具有的保证产品质量的能力。机器能力建立在数理统计基础上,以质量特性值分布的标准偏差s来表征。s可直接由质量特性值的实测数据求得:

式中:

TO——公差上限,即被测量的上级限值

TU——公差下限,即被测量的下极限值

但实测数据的平均值 (即实测数据的分布中心)通常与质量特征值的理论中心不重合,此时需考虑分布中心的偏移量,并对实际机器能力指数进行评价:

2 质量控制评价装置

螺栓拧紧设备的质量控制评价装置由标准扭矩角度传感器与螺栓连接模拟器组成(图1)。螺栓拧紧设备与标准传感器串联连接,对螺栓连接模拟器施加扭矩,通过标准传感器连同显示放大器对输出扭矩及旋转角度进行监测,同时与螺栓拧紧设备的显示值进行比对。

图1 螺栓拧紧设备质量控制评价装置示意图

3 质量控制评价方法

3.1 机器能力测试MCT

拧紧设备在采购到位和经过调试维修后需要进行全方位的机器能力测试,以保证该设备在其有效量程范围内拧紧质量的稳定有效。

机器能力测试在实验室进行。测试扭矩按照设备的输出上下限的量程区间选取30%、80%、100%三点。具体规则如例:

一把螺栓拧紧设备的输出上限为100Nm,下限为40Nm,则设备量程为:100-40=60Nm。

30%量程测量点为:

80%量程测量点为:

100%量程测量点为:

评价测试包括了硬连接(高扭矩率螺纹连接)测试和软连接(低扭矩率螺纹连接)测试,为保证测试的一致性,要求施加扭矩与旋转角度的比率保持在一定线性范围内:硬连接测试时25%至50%的测试扭矩比例段,扭矩与角度的线性比率偏离须小于±10%,50%至100%的测试扭矩比例段,扭矩与角度的线性比率偏离须小于±5%,同时50%至100%的测试扭矩比例段的旋转角度控制在30°±5°内;软连接测试时25%至50%的测试扭矩比例段,扭矩与角度的线性比率偏离须小于±20%,50%至100%的测试扭矩比例段,扭矩与角度的线性比率偏离须小于±10%,同时50%至100%的测试扭矩比例段的旋转角度控制在360°±15°内。测试过程须按照各量程测试点,按硬连接和软连接情况分别进行50次以上数据的连续测试。

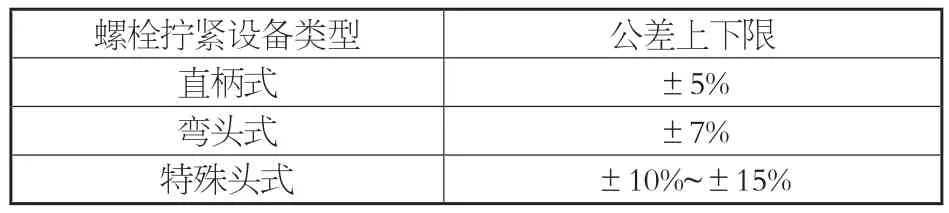

机器能力测试评价的公差主要根据设备验收要求制定。如德国大众汽车公司对于不同类型的螺栓拧紧设备机器能力指数的验收公差要求参见表1。

表1 机器能力测试评价的公差要求(VW)

拧紧设备只有在验收合格后才能进入仓库,以备装配线安装需求。

3.2 代入能力测试BIC

拧紧设备安装到装配线之前需要通过代入能力测试。

代入能力测试仍在实验室进行。测试扭矩按照装配工位的实际工艺值。测试的螺纹连接扭矩率调节至实际工艺的软硬程度。该扭矩率可通过扭矩转角传感器在实际工位上拧紧螺栓工件学习获得,并在螺栓连接模拟器上进行控制复现。测试过程进行20~50次的连续测试。

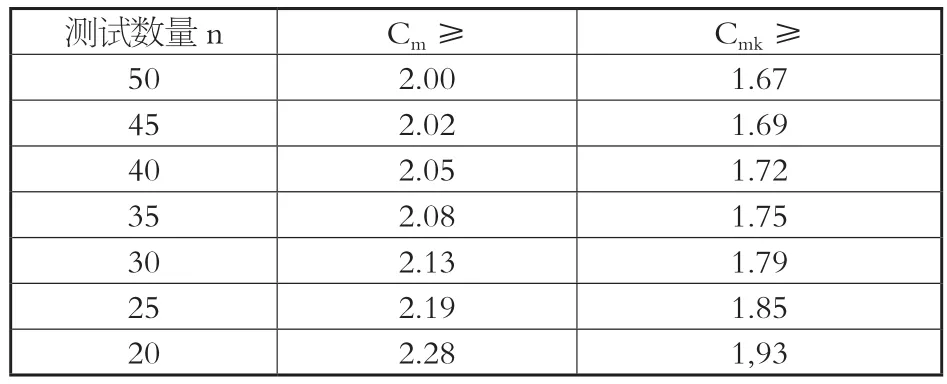

代入能力测试评价的公差依据装配工位的实际工艺公差。一般50次代入能力测试评价的合格标准为≥2.0;≥1.67。可以根据实际情况减少测试数量,但需要提高的合格标准,具体要求见表2。

3.3 持续能力测试KIC

拧紧设备在使用过程中还需定期进行持续能力测试。持续能力测试在生产线现场进行。测试扭矩按照装配工位的实际工艺值。螺纹连接扭矩率调节至实际工艺的软硬程度。测试过程进行20~50次的连续测试。持续能力测试评价的公差依据装配工位的实际工艺公差。持续能力测试评价的合格标准和代入能力测试评价一致。当持续能力测试不合格时,需要及时更换备件设备,并对问题设备进行调试维修。

表2 代入能力测试评价的测试数量与合格标准

3.4 拧紧结果复测MNA

除了对拧紧设备的定期测试,对产品中完成装配拧紧的螺栓本身也要进行定期的抽检扭矩复测。需要注意的是复测所得扭矩并不等同于拧紧扭矩。扭矩复测通常由螺栓再次向拧紧方向旋转少数角度(不大于10度)达到峰值扭矩测得。如在拧紧装配完成后,直接对螺栓进行复测,由于静摩擦系数大于动摩擦系数,所测扭矩会大于拧紧扭矩。而如果在装配完成后一段时间,再去进行扭矩复测,由于热胀冷缩、连接松弛等因素影响,所测扭矩会小于拧紧扭矩。选择的复测时间点和测量结果有很大关系。对于扭矩复测,各企业需要制定相应准则,在规定时间点(如完成装配后30分钟),对螺栓进行扭矩复测,并根据统计数据确定的边界进行合格确认。影响扭矩复测结果的因素有很多,除了拧紧设备的性能,还有人员、产品材料、螺栓材料、环境等因素。当扭矩复测结果超出合格边界时,需要对这些因素进行排查分析。

4 结语

对拧紧设备的质量控制是一个持续的过程。对其质量控制可依照控制流程图进行。本文基于机器能力指数对拧紧设备的质量控制方法进行探讨,希望能为相关企业的拧紧设备质量控制提供参考。

[1]丁奕.螺栓拧紧设备机器能力指数的测试评价[J].上海计量测试,2014(6):20-23.

[2]朱正德.机器能力指数及其应用[J].制造技术与机床,2004(12):12-14.

[3]朱正德.机器能力指数——评定螺栓拧紧设备的一项重要指标[J].组合机床与自动化加工技术,2002(9):4-7.

[4]VDI/VDE 2645-2:2014 Capability Test for Fastening Technology- Machine Capability Test[S].

[5]GB/T 26547-2011/ISO 5393:1994 螺纹紧固件用回转式工具性能试验方法[S].

O213.1

A

1671-0711(2017)12(上)-0043-02