沙钢高炉炉缸侵蚀机制研究

雷 鸣 刘建波 杜 屏 冯 辉 陈 亮

(1. 江苏省(沙钢)钢铁研究院,江苏张家港 215625;2.江苏沙钢集团有限公司炼铁厂,江苏张家港 215625)

沙钢高炉炉缸侵蚀机制研究

雷 鸣1刘建波1杜 屏1冯 辉2陈 亮2

(1. 江苏省(沙钢)钢铁研究院,江苏张家港 215625;2.江苏沙钢集团有限公司炼铁厂,江苏张家港 215625)

沙钢A高炉开炉不久,炉缸侧壁温度长期高达700 ℃,虽然采取了降低产量、压浆、活跃炉缸和加钛矿等护炉措施,使得铁水中钛的质量分数达到了0.15%以上,但炉缸侧壁温度并未得到有效控制,随后停炉大修。对A高炉炉缸侵蚀原因进行了深入研究,在对残余耐材进行分析时发现,碳砖在高温时的导热系数偏低,导致炉缸中的热量不能及时导出,碳砖热面温度过高,碳砖附近的铁水中无法析出TiC和Ti(C,N),使得钛矿护炉失效。

高炉 炉缸侵蚀 钛矿 护炉机制

随着炼铁水平的不断进步,高炉长寿成为炼铁工作者关心的问题。宝钢3号高炉一代炉役达到了19年[1],居世界先进水平。而国内多数高炉仍不能达到长寿水平,近年来国内数座高炉开炉不久就发生了炉缸烧穿事故[2],对安全生产造成威胁。高炉不能长寿的原因很多,可分为设计、施工和操作三大类。沙钢1号2 500 m3高炉一代炉役仅7年,主要原因是冷却水系统和炉缸结构设计存在问题[3- 4]。国内某钢铁公司一座高炉开炉仅1个月就出现炉底上涨和煤气泄漏,不到1年停炉大修,调查发现,炉基耐热混凝土中的MgO含量过高,发生水化反应,造成耐材膨胀,使炉体上涨、煤气泄漏[5]。

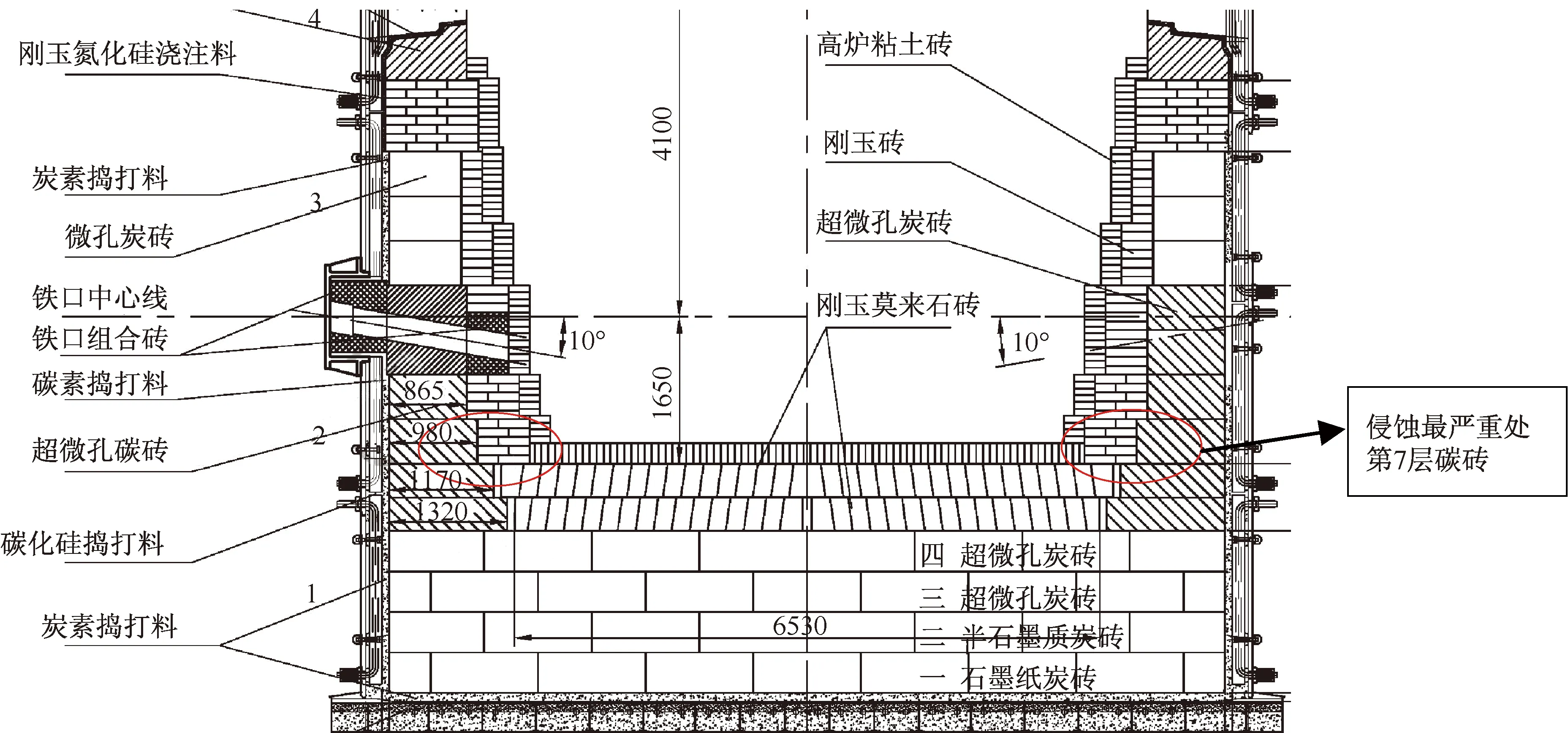

沙钢A高炉开炉半年,炉缸侧壁温度全面升高,第7层碳砖部分热电偶温度达到700 ℃以上,采取了堵风口、减产、添加钛矿等一系列护炉措施,但炉缸温度并没有得到明显降低,开炉不到两年停炉大修。A高炉炉缸的结构如图1所示,侵蚀最严重区域位于第7层碳砖,残余碳砖最薄处仅350 mm。A高炉在开炉半年后长期使用钛矿护炉,铁水中钛的质量分数达到0.15%以上,但护炉效果并不理想,炉缸侧壁温度并未得到有效控制。钛矿的护炉机制已被广泛认可,并在国内外多座高炉上取得了良好的效果,如宝钢2号高炉[6]、京唐2号高炉[7]和重钢5号高炉[8]。沙钢1号2 500 m3高炉在炉役后期长期使用钛矿护炉,铁水中钛的质量分数约为0.15%,拆炉大修后,发现残余碳砖最薄处存在大量的钛化合物,呈淡黄色,质地坚硬,对炉缸起到了一定的保护作用。而A高炉铁水中钛的质量分数达到0.15%以上,但拆炉时没有发现炉缸中存在钛化合物。因此,本文对沙钢A高炉炉缸侵蚀原因进行了深入分析,以探究钛矿护炉效果不佳的原因。

1 钛平衡计算

图1 A高炉炉缸结构剖面图Fig.1 Profile of hearth structure of blast furnace A

一般说,使用钛矿是高炉炉役后期有效的护炉方式。而A高炉使用钛矿护炉后,效果并不理想,再加上炉缸残余碳砖表面并未发现有钛沉积物析出,于是对该高炉的钛平衡进行分析。取A高炉某日的生产数据,每批料共计35 t,烧结矿比例为79%,块矿约11%,球团矿约8%,每批料加入800 kg含钛球团,每天约144批料,产量约3 150 t。

烧结矿中钛的质量分数约0.10%,球团矿中钛的质量分数约0.041%,块矿中钛的质量分数约0.03%,通过计算可知由矿石带入的钛量为:

Q烧结矿=144×35 000×79%×0.10%÷3 150

=1.264 kg/t

Q球团矿=144×35 000×8%×0.041%÷3 150

=0.052 5 kg/t

Q块矿=144×35 000×11%×0.03%÷3 150

=0.052 8 kg/t

钛球中钛的质量分数约14.166%,则护炉加入的钛量为:

Q钛球=144×800×14.166%÷3 150

=5.181 kg/t

进入高炉的总钛量:

Q入=1.264+0.052 5+0.052 8+5.181

=6.550 3 kg/t

钛是以铁水和渣的形式从高炉中排出,该高炉铁水中钛的质量分数为0.17%,渣中二氧化钛的质量分数为2.523%,渣比约320 kg/t,由计算可知高炉排出的钛量为:

=6.544 kg/t

Q入-Q出=6.550 3-6.544=0.006 3 kg/t

经计算可知,炉缸钛沉积量约为0.006 3 kg/t,数量极小,若考虑到误差,则炉缸中几乎没有钛沉积,即铁水中的钛没有形成钛化物,加入的钛矿没有起到护炉作用,由此可以推测炉缸中的钛未发生析出反应。

2 钛矿护炉机制

钛以钛矿的形式加入高炉,在风口附近被还原成钛,随渣铁进入炉缸,在炉缸边缘发生以下反应:

[Ti]+[C,N]=Ti(C,N)

[Ti]+[C]=TiC

正常生产的高炉铁水中的碳和氮都是不饱和的,若要保证上述反应的发生,必须使铁水中的钛达到过饱和。图2是铁水中形成TiC和Ti(C,N)的最低Ti含量[9],当铁水中的Ti含量高于其溶解度时,才会析出钛化物。钛矿护炉的关键在于炉缸壁面附近铁水中的钛达到过饱和,在碳砖热面析出含钛化合物,隔离铁水和碳砖,达到保护碳砖的作用。一般说,由于炉缸侧壁超微孔碳砖导热性良好,使得碳砖热面和铁水之间存在温差,炉缸边缘铁水温度越低,越容易使铁水中的钛达到过饱和,使钛化物析出。

图2 铁水中形成钛化物的最低Ti含量[9]Fig.2 Minimum content of Ti in molten iron required for the formation of TiC and Ti(C,N)

高炉操作者一般会添加钒钛矿来提高铁水中的钛含量,但入炉钛负荷过高也会引起炉渣的流动性变差,因此应根据高炉炉容的不同控制铁水的钛含量在某一范围内。护炉期间,A高炉铁水中钛的质量分数控制标准为0.15%~0.2%。从图2中可以看出,铁水中钛的质量分数为0.15%时,析出Ti(C,N)的温度约1 500 ℃,也就是说碳砖热面附近的铁水温度只要低于1 500 ℃,就会有钛化物析出。实际上A高炉炉缸的碳砖表面没有钛化物析出,说明上述反应没有发生,即炉缸边缘铁水中的钛未达到过饱和,炉缸边缘铁水的温度达到了1 500 ℃以上,碳砖热面和铁水之间未形成温差,碳砖热面温度过高,这表明炉缸的热量不能及时导出。

3 残余耐材检测

对A高炉冷却系统的调查发现,随着碳砖温度的升高,冷却水温差未发生明显变化,仅0.2 ℃,说明炉缸的热量不能及时导出,看来炉缸侧壁的导热系统存在问题。A高炉冷却壁运行状态良好,无破损现象,冷却水量较大,冷却水温差不大,因此排除了冷却壁系统的问题。在高炉炉役后期,碳砖和冷却壁之间出现气隙是非常常见的,一般采取压浆,就能使炉缸温度得到控制。A高炉铁口未出现过明显窜煤气,炉役后期也进行过压浆,打多个压浆孔,仅一个孔压浆成功,炉缸温度也未得到控制,说明炉缸存在大面积气隙的可能性不大。

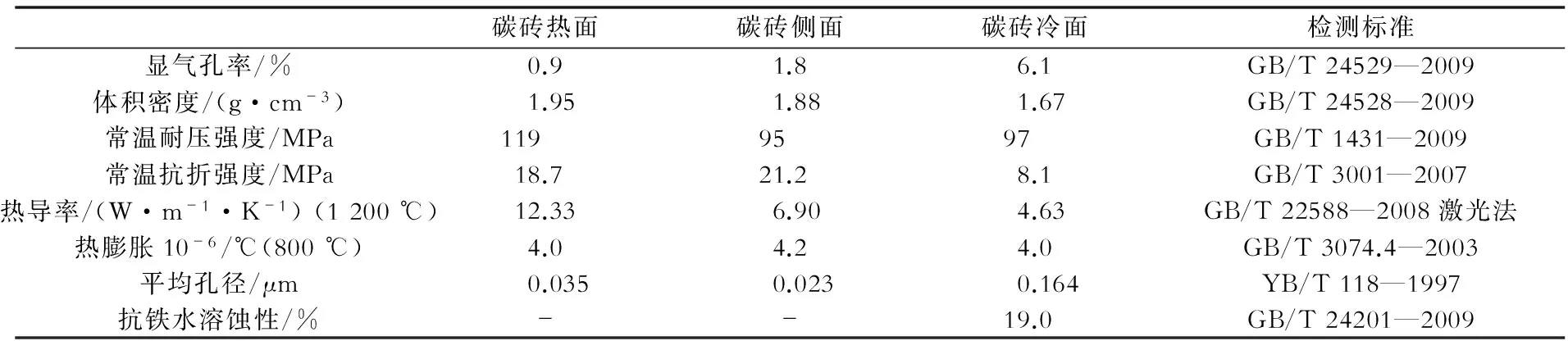

根据上述分析,可以推测炉缸的超微孔碳砖或捣打料的导热系数偏低。因此高炉大修后,对侵蚀最严重的第7层碳砖取样分析,分别在热面、冷面和侧面处取样,测定样品的显气孔率、体积密度、耐压强度、抗折强度、热导率(1 200 ℃)等物理指标,具体结果如表1所示。

从检测结果看,碳砖在高温时的导热性较差,1 200 ℃时,碳砖热面的导热系数为12.33 W/(m·K),侧面为6.9 W/(m·K),冷面为4.63 W/(m·K)。

表1 残余碳砖不同部位物理指标的检测结果Table 1 Detection results of physical index at different parts of residual carbon block

由于热面长期接触铁水,表面存在铁水渗入,造成导热系数高于侧面和冷面。国标规定,超微孔碳砖的导热系数应高于16 W/(m·K)。由于碳砖的导热性能差,炉缸中的热量不能及时导出,使得碳砖热面温度过高,耐材过早破损。即使使用大量钛矿护炉,但由于碳砖热面附近铁水的温度过高,热面中的钛无法达到过饱和,从而无法形成钛化物保护层。

4 结束语

钛矿护炉是高炉炉役后期有效的护炉方式,在国内外多座高炉上已经得到了证实。钛矿护炉的关键在于使碳砖热面附近铁水中的钛达到过饱和,并和铁水中的碳、氮形成钛化合物,沉积于碳砖上,隔离铁水和碳砖,达到保护碳砖的作用。若耐材的导热系数偏低或炉缸中存在大面积气隙,使得炉缸中的热量不能及时导出,碳砖热面温度过高,热面附近铁水中的钛饱和度偏高,不易使得钛化合物析出。沙钢A高炉就是由于超微孔碳砖在高温时的导热系数偏低,在碳砖热面和冷却壁之间形成热阻,导致炉缸内无法形成钛化物保护层,使得钛矿护炉失效。

[1] 陈永明, 林成城. 宝钢3号高炉高效长寿技术[C]//第五届宝钢学术年会论文集.上海, 2013:A360- A366.

[2] 汤清华, 王筱留. 高炉炉缸炉底烧穿事故处理及努力提高其寿命[C]//全国炼铁生产技术会议暨炼铁学术年会.无锡,2012:89- 95.

[3] 雷鸣, 杜屏, 刘建波. 沙钢2 500 m3高炉炉缸侧壁三角形侵蚀的原因分析[J]. 上海金属, 2013, 35(3):54- 58.

[4] 雷鸣, 杜屏, 刘建波. 沙钢宏发1号高炉炉缸圆周方向异常侵蚀的原因[J]. 炼铁, 2013,32(1) : 38- 40.

[5] 曾明,阮燕.某钢厂高炉基墩耐热混凝土事故原因分析[J].混凝土,2007(2):87- 89.

[6] 任胜瑜. 宝钢2号高炉钛球护炉生产实践[J]. 湖南工业大学学报, 2010,24(6):14- 17.

[7] 霍吉祥, 黄俊杰. 首钢京唐2号高炉护炉措施[J]. 炼铁,2013,32(3):14- 16.

[8] 雷有高, 魏功亮, 赵仕清. 重钢2号高炉钛矿护炉冶炼实践[J]. 炼铁,2007, 26(1):20- 22.

[9] 蔡皓宇, 程树森, 马金芳. 高炉钛矿护炉规律的研究[J]. 钢铁,2012,47(11):16- 20.

收修改稿日期:2016- 12- 08

MechanismofHearthErosionofShasteelBlastFurnace

Lei Ming1Liu Jianbo1Du Ping1Feng Hui2Chen Liang2

(1. Institute of Research of Iron & Steel of Shasteel Group, Zhangjiagang Jiangsu 215625, China; 2. Ironmaking Plant of Shasteel Group, Zhangjiagang Jiangsu 215625, China)

Soon after blowing in of one of the blast furnaces in Shasteel, temperature of hearth wall increased to 700 ℃ and kept a long period. Although a lot of maintenances has been carried out, such as decreasing production of hot metal, injecting mud onto the refractory of hearth, activating hearth and adding titanium ore in charging system, and to let the mass fraction of Ti in melted iron be above 0.15%, the temperature of hearth wall was not decreased. Then the blast furnace was relined. So then the cause of hearth erosion of blast furnace A was investigated. During the analysis of residual refractory, it was observed that the thermal conductivity of carbon brick in high temperature was ralatively low, so the heat in hearth could not transfer to cooling water or shell. The temperature of inner side of carbon brick was too high to precipitate TiC and Ti(C,N) in molten iron, resulting in the failure of titanium ore to protect lining.

blast furnace,hearth erosion,titanium ore,mechanism of furnace maintenance

雷鸣,女,工程师,硕士,研究方向为高炉长寿,Email: jessieleiming@163.com