薄膜陶瓷基板镀层分层的研究

肖永龙 李保忠 秦典成 张军杰(乐健科技珠海有限公司, 广东 珠海 519180)

薄膜陶瓷基板镀层分层的研究

肖永龙 李保忠 秦典成 张军杰(乐健科技珠海有限公司, 广东 珠海 519180)

本文通过介绍LED的发展趋势及其封装材料的需求,论述了陶瓷基板在在LED封装领域的应用优势,并分析陶瓷基板金属化过程中镀铜分层问题的主要原因,给出可行性的处理方法。

LED;薄膜;陶瓷;电镀;分层

By introducing the relationship between the development trend of LED and its demand for packaging materials,this paper discusses the advantages of ceramic substrate brings in the LED encapsulation fi eld,and analyzes the mian reasons for copper plating layer problem when ceramic substrate being metalized and discusses the related processing methods.

0 引言

目前,随着国内外LED行业向高效率、高密度、大功率等方向发展[1],开发性能优越的散热材料已成为解决LED散热问题的当务之急。一般来说,LED发光效率和使用寿命会随结温的增加而下降,当结温达到125℃以上时,LED甚至会出现失效。为使LED结温保持在较低温度下,必须采用高热导率、低热阻的散热基板材料和合理的封装工艺,以降低LED总体的封装热阻。

陶瓷基板不仅具备优良的散热性能,而且其热膨胀系数能够与LED芯片的较好地发生匹配,从而能够很好地避免因热应力引起的热变形[2]。这不仅解决了LED的散热难题,同时也解决了因热膨胀系数不匹配而引起的光衰与死灯问题,是今后LED封装基板发展的重要方向之一。但由于陶瓷基板本身不具有电导性,因此在用作大功LED散热基板之前必须对其表面进行金属化和图形化。

陶瓷基板的金属化主要有多种不同的方法,目前业界普遍采用的主要为以下几种:钼锰法[3]、薄膜法[4]、直接敷铜法(DBC)[5]、厚膜法[6]和化学镀法[7]。

其中,与传统FR-4基板相比,陶瓷基板需要直接在纯陶瓷板上通过PVD/sputter 溅射技术在 AL2O3或ALN 陶瓷板上,进行Ti/Cu 溅射形成1um 厚度的种子层后,再进行电镀加厚铜,继而制作成PCB 线路板。另外,根据陶瓷基板各种的应用需求以及加工操作要求,陶瓷基板在覆铜前进行激光切割加工各种孔与槽孔,此类操作给陶瓷板板面带来不同程度的污染,对后续的覆铜加工带来分层风险。本文实验论证激光切割后不同清洗处理对陶瓷覆铜分层的影响。

1 实验过程

1.1 实验材料及实验板设计

本实验选用S厂商生产的99%ALN陶瓷基片,材料尺寸:127mm×127mm,厚度 :0.50mm

实验板设计:在ALN陶瓷基板上设计36个2.0mm与若干0.3mm孔,如图1所示。

图1

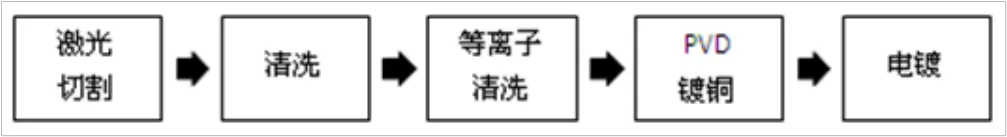

1.2 实验流程

实验流程如图2所示。

图2

1.3 实验过程及实验参数

(1)激光切割。选用光纤激光切割机对ALN陶瓷基板进行钻孔。

(2)清洗。由于激光切割原理是利用高功率密度激光束照射被加工材料,使材料快速被加热至汽化温度,蒸发形成孔洞,随着光束在被加工材料上的移动,孔洞会连成完整的切割形状。在高温过程中必然会产生各种残留物,故对此类残留物的清理必不可少。

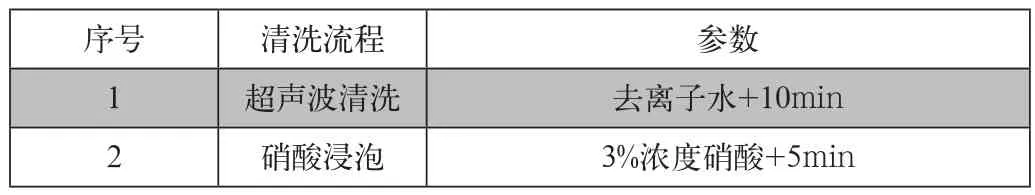

故实验主要是使用几种不同的清洗组合来验证不同的清洗效果对陶瓷基板镀层分层的影响。

具体组合如表1:

表1 清洗组合

各清洗参数如表2:

表2 清洗参数

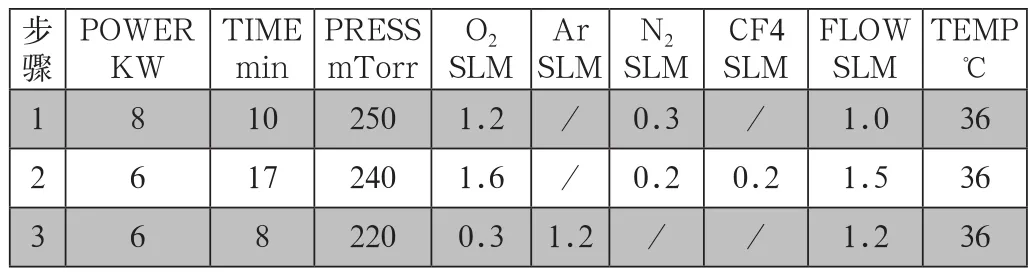

(3)等离子清洗

所有实验板均在等离子氛围下处理35min。主要是去除操作过程中的油脂、轻微的金属污染以及起到PVD镀铜前的表面活化作用。

参数如表3:

表3 Plasma 参数

(4)PVD镀铜。通过磁控溅射技术在A1N陶瓷基板上先溅射一层约700nm增强陶瓷与铜层结合力的过渡层金属Ti,然后再在其表面溅射1um厚的Cu薄层,最终制得A1N陶瓷散热基板。

(5)电镀。电镀主要流程:除油→水洗→浸酸→电镀铜→水洗→烘干。其中,浸酸和整板板电镀为最重要的两大步骤。浸酸的目的是除去板面氧化物,活化板面,一般浓度在 5%,有的保持在10%左右,主要是防止水分带入造成槽液内硫酸含量不稳定[8]。电镀是在陶瓷表面金属化后,把整块陶瓷板作为阴极,通过电镀铜层加厚到一定的程度,然后通过蚀刻的方法形成电路图形,防止因PVD镀铜层太薄被后续工艺蚀刻掉而造成产品报废[9]。

此次实验电镀铜厚为35um±5um,电镀参数如表4:

表4 电镀参数

3 实验结果与讨论

3.1 实验结果

电镀后实验结果:3款实验板在电镀加厚铜后均无出现分层问题。众所周知制备完毕的陶瓷基板均用于后续产品应用,故封装过程必不可少。下面对实验板的各项性能进行检测。

3.2 高温测试

由于客户在陶瓷基板封装时需进行170℃、2小时高温烘烤,故电镀后的陶瓷基板必须要求在此高温烘烤条件下无分层、无气泡等问题,同时考虑到产品需长时间使用。高温测试条件提高到170℃、4小时。

测试结果如表5:

表5 测试结果

从气泡位置边缘撕开表面铜箔,发现1#与3#实验板分层均发生在陶瓷层与过渡金属层Ti层之间。证明在相同的等离子清洗、PVD 镀铜以及电镀条件下,超声波清洗或无清洗的处理条件不足以清除激光切割后陶瓷基板表面的残留脏污,存在高温烘烤气泡的风险。

3.3 剥离强度测试

参考IPC-TM-650 标准,在距离陶瓷基板边缘在距离边缘大于25.4cm区域制作3.18mm的线路,在夹持端剥起不超过12.7mm的铜箔,再将基板固定在固定夹具上,已90°±5°角度测试剥离拉力。

测试公式如下:N/mm=Lm/Ws

式中:Lm:最小负荷;Ws:被测试条宽度。

测试标准:≥1.05N/mm

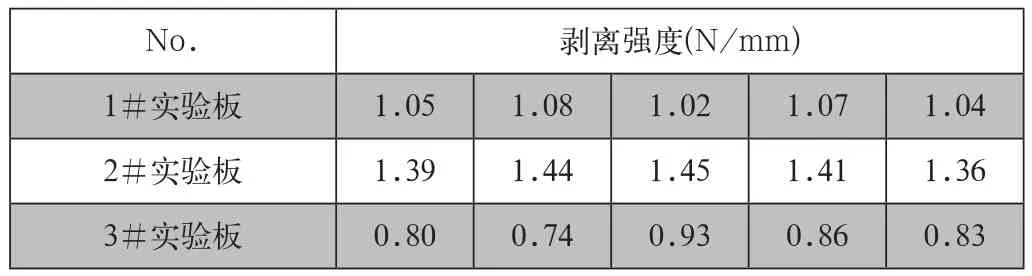

其中,在常温下测试剥离强度。测试结果如图、数据如表6:

图3

表6 剥离强度数据表

从图5与表6数据可知:在常温条件下,1#实验板剥离强度在标准线之间,3#实验板剥离强度数据在0.95N/mm以下,两者剥离强度表现不能满足要求。2#测试板剥离强度满足要求。

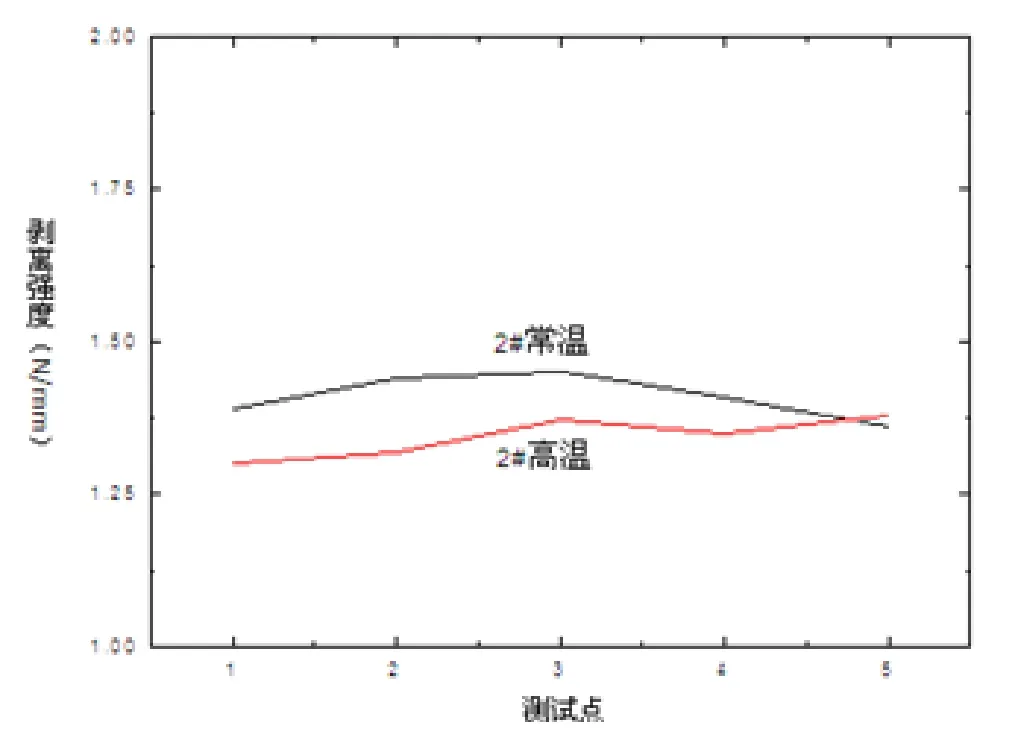

由于产品封装与应用要求,测试2#实验板在常温与高温(170℃、4小时)的表现。测试结果如图4、数据如表7:

表7 常温与高温剥离强度对比

从图6与表7数据发现,高温后剥离强度有所下降,但是依然满足标准。

图4

4 结语

本实验证明在相同的等离子清洗、PVD 镀铜以及电镀条件下,超声波清洗或无清洗的处理条件不足以清除激光切割后陶瓷基板表面的残留脏污,存在高温烘烤气泡的风险。同时,陶瓷面残留的脏污影响亦会剥离强度的表现。

故建议针对经过激光切割处理的陶瓷基板的镀铜制作,对镀铜前的陶瓷基板清理必不可少,增加硝酸清洗可以有效清除激光切割后溅射于陶瓷表面上的残余的残余物,再经过正常的超声波清洗与Plasma处理后,可提升陶瓷基板金属化的结合力,降低出现分层气泡的风险。

[1]刘恩科,朱秉升,罗晋生,等.半导体物理(第六版)[J].北京:电子工业出版社,2003,240-355.

[2]王多笑,李佳.大功率LED散热封装技术研究[J].2008年中国电子学会第十五届电子元件学术年会,2007,6(2):141-150.

[3]曹昌伟,冯永宝,丘泰,梁田.AlN陶瓷表面氧化及Mo-Mn法金属化研究[J].人工晶体学报,2017,(03):416-421+432.

[4]郝春蕾.氮化铝薄膜的制备与性能研究[D].哈尔滨工业大学,2015.

[5]谢建军,王宇,汪暾,王亚黎,丁毛毛,李德善,翟甜蕾,林德宝,章蕾,吴志豪,施鹰.直接敷铜工艺制备Cu/AlN材料的界面结构及结合性能[J].机械工程材料,2017,(01):61-64.

[6]张鹏飞,傅仁利,陈寰贝,梁秋实.AlN的厚膜铜金属化及其结合机理[J].固体电子学研究与进展,2017,(03):204-210.

[7]王晓虹,张金强,冯培忠,孙智.氮化铝陶瓷表面化学镀铜溶液组成的优化[J].电镀与涂饰,2009,(12):25-27.

[8]王志军,杨磊,刘海风.印制板酸性镀铜工艺[J].材料保护,2003,36(5).

[9]冯立明.电镀工艺与设备[ M].北京:化学工艺出版社,2005.