车用轴向可调喷嘴增压器喷嘴环流场分析

张卫波, 王宝丰

(福州大学机械工程及自动化学院, 福建 福州 350116)

车用轴向可调喷嘴增压器喷嘴环流场分析

张卫波, 王宝丰

(福州大学机械工程及自动化学院, 福建 福州 350116)

对车用轴向可调喷嘴增压器喷嘴环内流特性进行研究, 建立涡轮仿真模型. 运用NUMECA软件对该模型进行变工况数值模拟, 结合变工况下涡轮测试数据进行对比, 证明仿真模型的有效性. 针对已验证有效性的仿真模型对喷嘴环压力场、 速度场分布进行分析, 了解喷嘴环内部流动情况. 结果表明: 在增压器处于高、 低速工况时喷嘴环的前缘处出现气流滞止, 形成局部低压区; 增压器处于低速工况时, 喷嘴环尾缘附近出现小范围尾迹区; 增压器处于高速工况时, 喷嘴环斜切区尾缘处出现大范围尾迹区. 分析结果可为该型增压器喷嘴环叶片叶型提供优化和设计建议.

轴向可调喷嘴; 增压器; 喷嘴环; 流场

0 引言

车用轴向可调喷嘴增压器属于可变几何增压器, 在提升发动机动力性、 经济性、 改善排放性等方面起着重要的作用. 轴向可调喷嘴增压器的特点是能连续调节喷嘴的轴向位移, 该调节策略能依据发动机工况变化, 与发动机进行实时工况匹配, 提升发动机的瞬态动力性. 基于喷嘴环内部复杂的流动情况, 国内外研究人员对转叶式可变几何增压器进行了大量研究, 但对于轴向可调喷嘴增压器喷嘴环流场的研究较少. 对轴向可调喷嘴增压器喷嘴环流场的分析对于喷嘴环叶片叶型的设计和优化具有一定意义.

国外学者Tomoki Kawakubo[1]对转叶式喷嘴的径流式可变截面增压器涡轮转静子交界面位置的流场进行数值模拟, 分析不同喷嘴环开度对流场的影响. Jason Walkingshaw等[2]对转叶式可变截面增压器喷嘴环内部流场进行研究, 研究表明叶尖间隙流会在叶片的前缘和喉口位置形成旋涡. 国内学者王航等[3]针对转叶式可变截面增压器, 通过改变周向进气角来研究涡轮特性及内部流场损失情况, 获取不同周向进气角对流量和涡轮效率的影响. 张锐等[4]通过数值模拟的方法, 在脉冲进气条件下, 对转叶式可变喷嘴涡轮喷嘴流动特性进行研究, 研究表明脉冲压力不同, 喷嘴尾迹和对喷嘴流动特性的影响不同. 潘航宇等[5]按照2.0 L增压柴油机的设计参数, 设计JK48转叶式可变喷嘴涡轮增压器, 采用数值模拟的方法对所设计的JK48可变喷嘴涡轮增压器进行计算, 并进行性能匹配试验, 研究结果表明该方法可行. 刘莹等[6]对普通增压器涡轮采用数值模拟的方法研究喷嘴出口气流角的分布情况, 掌握了相关参数对喷嘴出口气流角分布的影响. 田永祥等[7]针对喷嘴环流场进行研究, 得到喷嘴速度系数增加1%, 涡轮轮周效率将增加1.5%~2.0%, 而涡轮叶轮速度系数增加1%, 涡轮轮周效率只增加0.1%~0.2%的结果, 从而可知喷嘴速度系数对涡轮增加的效率值是涡轮叶轮速度系数的10倍左右.

常规可变几何增压器采用转叶技术通过控制喷嘴环叶片枢轴的转动, 获取不同喷嘴截面积以控制进气压力. 转叶式喷嘴涡轮增压器难以控制叶片间的间隙流和叶片颤振, 而较先进的轴向移动喷嘴增压器可以避免这些问题. 因此, 对其内部流场进行研究至关重要. 针对该型增压器喷嘴轴向移动的工况调节方式, 建立有效的仿真模型, 对喷嘴环内部流动情况进行分析. 针对分析中出现的喷嘴环内部流动损失区域, 提出该型增压器喷嘴环叶片叶型优化和设计建议, 通过对喷嘴环叶片叶型进行改善, 减小流动损失区, 以提升涡轮效率.

1 喷嘴环高低速叶片工况的调节方式

轴向可调喷嘴增压器采用轴向可调的独特调节方式, 其构造与转叶式喷嘴环不同. 轴向可调喷嘴环叶片由高速叶片和低速叶片构成, 喷嘴环叶片与叶片安装环整体制造, 整体称为喷嘴环(见图1). 通过拨叉和齿式传动轴与带有电控系统的电机齿轮进行配合传动, 调节杆沿轴向方向的叶片导向环左右移动, 改变喷嘴环叶片在气流通道的作用截面积, 改变气流的速度和方向, 从而满足发动机变工况对涡轮流通能力的要求.

图1 增压器高、 低速工况示意图Fig.1 Picture of nozzle ring at high and low speed working condition

图1(a)是喷嘴环低速工况示意图. 此时喷嘴出口截面积最小, 喷嘴将进口的压力能转化为出口的动能, 增加了出口气流的速度. 同时, 改变气流角度, 使气流按照对涡轮叶轮做功最大化的切向角度进入涡轮叶轮, 涡轮叶轮处于高转速. 此时, 喷嘴环低速叶片起到了减压增速的作用, 从而保证了在低工况工作过程中发动机的扭矩. 图1(b)是喷嘴环高速工况示意图. 此时喷嘴的出口截面积最大, 使出口气流的速度和角度按照倾向于涡轮叶轮做功最小化的涡轮法向角度进入涡轮叶轮, 减弱喷嘴内气流加速, 避免增压器超速, 使增压器处于临界转数和最大增压压力的临界点内运行, 保证了增压器工作的可靠性, 同时避免过大压力造成的泵气损失.

2 仿真模型的评估

2.1 建立仿真模型与数值模拟的方法

首先采用三维软件Solidworks建立涡轮叶轮与喷嘴环的几何模型(见图2), 其各主要结构参数见表1.

表1 几何模型主要结构参数Tab.1 Geometric model main structure ofthe parameters

增压器内流场的数值模拟采用NUMECA软件的FINE模块, 计算域的网格划分利用NUMECA软件的AutoGrid模块实现对涡轮流道的高质量、 多块结构化网格划分, 获取涡轮流道的计算域网格模型(见图3). 喷嘴环高、 低速叶片网格数目均大于40万, 涡轮叶轮网格数目大于50万, 网格数目满足无关性要求[8]. 计算的网格的质量结果满足正交性大于10o, 长宽比小于2 000, 膨胀比小于5的质量校核要求.

图3 轴向可调喷嘴涡轮通道网格Fig.3 Grid of turbine of axial adjustable nozzle turbocharger

数值计算使用NUMECA软件中的Euranus求解器, Jameson的有限体积格式, 并结合具有较好鲁棒性的Spalart-Allmaras湍流模型, 对相对坐标系下的三维雷诺平均Navier-Stokes方程进行求解. 计算模型包括高、 低速工况下喷嘴环和涡轮叶轮流道, 并将喷嘴环通道出口以及涡轮叶轮通道进口设置为动静结合所需的转静子交界面, 并选择混合平面法对转静子交界面进行处理, 该方法能使交接面上物理量进行周向平均, 能严格遵守质量、 动量、 能量的守恒[9]. 进口边界条件给定涡轮质量流量参数和速度的进口方向Vr/|V|=0.2、Vt/|V|=-0.7、Vz/|V|=0, 出口边界条件给定静压, 设定为101.3 kPa, 并通过工况线算法获取变工况涡轮特性. 壁面采用绝热、 无滑移的固壁边界条件. 为提高计算效率和加速收敛, 选用多重网格技术、 局部时间步长和残差光顺等加速收敛的技术.

2.2 试验装置与试验方法

涡轮增压器性能测试试验台(见图4)包括: 管路系统、 风源系统、 燃烧室系统、 测控系统、 润滑冷却系统、 Holset HE351涡轮增压器. 管路系统中安装有V锥流量计测量涡轮进气流量数据; YTY-150型压力传感器测量涡轮进、 出口压力数据; WRS型铂-铂铑热电偶型温度传感器测量涡轮进、 出口温度数据; 风源系统采用三叶式罗茨风机; 速度传感器采用磁敏转速传感器等. 涡轮增压器的进气流量控制包括: 工控机通过电控阀开度调节的微调控制和风机变频器完成的粗调控制, 同时对传感器的数据进行采集、 保存、 分析, 增压器的轴向位移大小由人工控制, 并用螺钉对控制喷嘴环开度的齿扇轴扇齿进行锁紧. 试验方法是遵照GB/T 23341.1-2009涡轮增压器技术条件以及GB/T 23341.2-2009涡轮增压器试验方法, 空气压缩机为动力源, 并依据气源供气压力的实际条件, 测取涡轮进口压力、 涡轮出口压力、 涡轮流量以及涡轮转数等参数. 增压器处于高、 低速工况下, 选定不同的涡轮转速和涡轮进气流量进行试验研究. 对实验测得的数据进行处理, 获取该型增压器涡轮的效率特性图, 实验中增压器转速选为80、 100.5 kr·min-1时, 依据试验测试标准, 分别选5个测量点测量数据[10-11]. 保持增压器转速为80或100.5 kr·min-1时, 通过不断改变压气机排气背压的方式, 获取变工况下稳态涡轮效率特性.

图4 测试平台系统及测试用增压器Fig.4 Test bench system and turbocharger for test

2.3 计算与试验数据对比分析

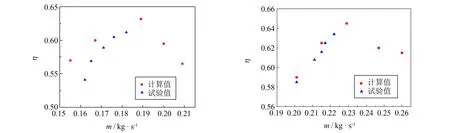

为评估数值模拟结果的准确度和仿真模型的有效性, 需要对增压器的仿真数据结果与实验数据进行比对和分析. 在相应的转速下进行测试, 并将该实验中获取的实验数据(见图5、 图6)作为仿真计算设置中的边界条件参数. 图5和图6示出了涡轮质量流量与效率关系的效率特性, 计算值和试验值随质量流量的变化趋势相同. 随着流量的增大, 效率先增加后降低, 涡轮效率特性主要由涡轮内的损失决定. 当涡轮变工况时, 涡轮工作参数偏离设计值, 涡轮叶轮进口的速度三角形会发生变化, 并且也会伴随着气流的撞击和气流分离, 涡轮的效率将会发生变化. 当涡轮叶轮转速为80 kr·min-1时, 在流量为0.162 kg·s-1时, 试验值和计算值的误差最大, 为4.3%. 通过涡轮效率特性的计算值与试验值进行对比, 表明该仿真模型能够用于喷嘴环内部流场的后续研究.

图5 低速叶片工况下效率特性 图6 高速叶片工况下效率特性Fig.5 Efficiency of low speed working condition Fig.6 Efficiency of high speed working condition

3 喷嘴环流场分析

涡轮喷嘴环的效率取决于流道的损失情况及喷嘴环气动性能的设计优劣. 在增压器处于高、 低速工况对应的100.5和80 kr·min-1两个转速下, 分别选择涡轮效率特性中5个效率值中最大、 最小、 中间效率点所对应的喷嘴环内部流动情况, 利用NUMECA软件后处理CFview模块对变工况下的仿真结果进行提取, 分析喷嘴环的压力场分布, 速度场分布.

3.1 喷嘴环流道叶中截面压力场分布

在增压器处于低、 高速工况对应的80和100.5 kr·min-1转速下, 选择相应转速下涡轮效率特性(图5、 图6)5个效率值中最大效率点、 最小效率点、 中间效率点所对应的仿真结果进行提取, 图7和图8为在低、 高速叶片对应的80和100.5 kr·min-1两个转速下, 各效率点喷嘴环压力分布情况.ηx-Y: 表示效率类型(最大、 最小、 中间)及该效率对应的流量值.

图7 在80 kr·min-1时喷嘴环压力分布 Fig.7 Nozzle ring pressure distribution at 80 kr·min-1

图8 在100.5 kr·min-1时喷嘴环压力分布Fig.8 Nozzle ring pressure distribution at 100.5 kr·min-1

喷嘴环内的静压分布能反映喷嘴环内部的气体流动情况, 高压区表征低速流, 低压区表征高速流. 从图7可见: 在喷嘴环流道内压力梯度不均匀, 喷嘴环叶片压力面和吸力面都形成局部低压区, 形成了流动损失, 主要是由于喷嘴环叶片锥形前缘的叶型造成的. 在喷嘴环叶片的锥形前缘附近, 压力值最大, 主要是由于气流撞击喷嘴环叶片的前缘, 造成气流在喷嘴环叶片的前缘位置滞止. 从图8可见: 增压器处于高速工况时, 喷嘴环流道压力变化不明显, 主要原因是高速工况下排气的能量能够满足增压器的性能需要, 侧重于提升涡轮增压器的可靠性和使用寿命, 避免喷嘴环流道持续对气流加速而导致增压器超速. 同样在喷嘴环高速叶片的前缘处, 压力值最大. 因此, 可以得出喷嘴环锥形前缘叶型会导致流动损失较大的结论.

3.2 分析喷嘴环叶中截面速度图分布

速度分布能体现流动速度大小及喷嘴环叶片压力面、 吸力面气体流动的差异. 为更细致地了解喷嘴环内部流场情况, 特针对喷嘴环流道内的速度分布情况进行研究. 同样, 在增压器处于低、 高速工况对应的80和100.5 kr·min-1转速下, 选择各转速下涡轮效率特性(图5、 图6)中5个效率值中, 最大效率点、 最小效率点、 中间效率点所对应的喷嘴环的叶中(50%叶高)速度分布进行研究, 以探明喷嘴环内部流动对喷嘴环整体性能的影响. 图9与图10为增压器处于低、 高速工况下对应的100.5和80 kr·min-1两个转速下, 各效率点喷嘴环叶中截面速度分布情况.

由图9可见: 在喷嘴环前缘处流动速度较低, 主要是由于喷嘴环叶片前缘迎风面阻碍气流流动, 造成气流流动不畅. 在喷嘴环叶片尾缘处产生小范围低速流动区域, 并伴随着明显的漩涡, 造成了流动损失. 喷嘴环叶片的吸力面与压力面的流速分布无规律, 在压力面1/2位置处形成高流速区, 而在吸力面锥形前缘区位置处形成低速流动区, 主要是锥形前缘叶型造成的结果. 本质原因是在压力面气流边界层被吸走而变薄, 吸力面上的边界层增厚, 导致分离和漩涡. 虽然锥形前缘区叶型对前缘位置的低速区具有一定抑制作用, 但锥形前缘区的叶型对气体流动的后续发展具有恶化作用, 造成了流动损失. 图10表明: 在喷嘴环处于高速工况时, 流道内压力面和吸力面的流速相当, 气流流速较为平稳, 没有形成对来流的加速. 主要是由于在高速工况下, 流道的主要设计原则是考虑增压器的可靠性及安全性. 前缘位置由于迎风面导致气流滞止形成低速区与低速工况下所形成原因相同. 在高速叶片的尾缘斜切区形成大范围的低速流动区, 形成大范围的低速区. 因此, 需要对高速叶片的尾缘斜切区叶型进行进一步优化.

图9 在80 kr·min-1时喷嘴环叶中截面速度分布Fig.9 Velocity distribution of nozzle ring section at 80 kr·min-1

图10 在100.5 kr·min-1时喷嘴环叶中截面速度分布Fig.10 Velocity distribution of nozzle ring section at 100.5 kr·min-1

4 结语

1) 增压器处于低速工况下, 喷嘴环流道内压力梯度分布不均匀, 喷嘴环的压力面和吸力面形成局部低压区, 同时在锥形前缘附近造成了气流滞止效应. 增压器高速工况时, 喷嘴环流道压力变化平缓.

2) 增压器处于低速工况下, 喷嘴环叶片的吸力面与压力面的流速分布无规律, 在压力面1/2位置处形成高流速区, 同时在吸力面锥形前缘区形成低速流动区. 在压力面气流边界层被吸走而变薄, 吸力面上的边界层增厚, 造成气体后续发展的流动分离和漩涡.

3) 增压器处于高速工况下, 喷嘴环锥形前缘区叶型对喷嘴环流道内局部低速区发展具有抑制作用, 但锥形前缘区的叶型对气体流动的后续发展具有恶化作用, 同时在尾缘斜切区形成大范围的低速流动区, 导致局部流动损失.

[1] KAWAKUBO T. Unsteady rotor-stator interaction of a radial-inflow turbine with variable nozzle vanes[C]//Power for Land, Sea & Air. Glasgow: ASME, 2010: 2 075-2 084.

[2] WALKINGSHAW J, SPENCE S, EHRHARD J,etal. A numerical study of the flow fields in a highly off-design variable geometry turbine[C]//Power for Land, Sea & Air. Glasgow: ASME, 2010: 1 951-1 960.

[3] 王航, 刘莹, 朱智富, 等. 周向进气角对部分进气涡轮性能影响的数值研究[J]. 车用发动机, 2012(2): 71-74.

[4] 张锐, 施新, 杨策, 等. 脉冲涡轮可调喷嘴尾迹及间隙泄漏流[J]. 内燃机学报, 2013, 31(5): 455-460.

[5] 潘航宇, 张爱明, 刘麟, 等. 2.0 L柴油机用JK48可调喷嘴涡轮增压器的设计研究[J].车用发动机, 2012(5): 11-14.

[6] 刘莹, 马国玲, 葛炜, 等. 向心涡轮喷嘴出口气流角的数值研究[J]. 车用发动机, 2014(4): 7-10.

[7] 田永祥, 刘云岗, 王志明, 等. 喷嘴叶片形状的改善对涡轮增压器效率的影响[J]. 汽车工程, 2007, 29(4): 328-332.

[8] 黄磊. 可变几何增压器涡轮变工况流动机理及控制研究[D]. 北京: 清华大学, 2007: 14-15.

[9] 张健, 唐志共, 邓有奇, 等. 基于混合平面法的跨声速轴流压气机三维数值模拟研究[J]. 空气动力学学报, 2015, 33(5): 631-635.

[10] 彭文, 高霖, 吴志刚, 等. 基于虚拟仪器技术的涡轮增压器试验台技术的研究[J]. 国外电子测量技术, 2008, 27(11): 39-42.

[11] 钟华贵, 刘坤, 文国志. 车用涡轮增压器试验台与试验技术[J]. 燃气涡轮试验与研究, 2003, 16(4): 37-44.

Nozzleringflowfieldanalysisofvehicleaxialadjustablenozzleturbocharger

ZHANG Weibo, WANG Baofeng

(College of Mechanical Engineering and Automation, Fuzhou University, Fuzhou, Fujian 350116, China)

The nozzle ring internal flow field of axial adjustable nozzle turbocharger was studied. the turbine imitation model were built respectively. The numerical simulation under the multi-stage working conditions of this model was analyzed with the NUMECA software. Combined with the comparison of the turbine test data under variable operating conditions, realized the verification of the effectiveness of calculation model the nozzle ring inner flow was analyzed based on the verified simulation models, including the analyzing of the nozzle ring inner pressure field and the velocity field distribution. The results indicated the leading edge of the nozzle ring vane of turbocharger shaped airflow stagnation and low pressure areas under high and low speed working conditions.the appeared small scale wake areas near the trailing edge of the nozzle ring vane of turbocharger under low speed working conditions and the appeared wide range of wake areas near the trailing edge under high speed working conditions.The nozzle ring inner flow analyzing can guide the design and the optimization of the nozzle ring flow channel and the nozzle ring vane.

axial adjustable nozzle; turbocharger; nozzle ring; flow field

10.7631/issn.1000-2243.2017.05.0681

1000-2243(2017)05-0681-06

TK14

A

2016-05-20

张卫波(1971-), 教授, 主要从事车辆数字化设计、 汽车电子、 车用生物能源技术研究, wbzhang@fzu.edu.cn

福建省自然科学基金资助项目(2014J01183); 福建省科技厅重点资助项目(2016H0015)

(责任编辑: 沈芸)