大型高炉开炉装料实践浅析

张作程

(山东钢铁集团日照有限公司,山东 日照276800)

大型高炉开炉装料实践浅析

张作程

(山东钢铁集团日照有限公司,山东 日照276800)

对山钢某大型高炉开炉装料进行了回顾分析,本次高炉采用枕木填充法开炉,根据原燃料情况确定了开炉料结构和装料方式,选择的配料参数适宜,装料过程控制严格,提高了装料的精度,实际料线与计算料线仅相差0.6 m,实现了点火开炉一次成功,在全炉配料Al2O3达到20.64%的情况下保障了良好的渣铁流动性,第5天利用系数达到2.0 t(/m3·d)。

高炉;开炉;装料;配料计算;枕木填充

山东钢铁集团在日照精品基地新建两座5100m3高炉,1#5 100 m3高炉建设工作已进入最后阶段,马上面临着高炉开炉。笔者对之前工作过的某大型高炉开炉装料实践重新进行总结分析,吸取其中成功经验,希望对目前工作有所帮助。此大型高炉由中冶京诚设计,利用系数2.5 t/(m3·d),采用中钢西重的串罐无料钟炉顶设备。选择合适的开炉方式,做好开炉前的装料工作,确保高炉送风点火后顺利出铁。

1 开炉方式的确定

目前国内高炉开炉方式主要有枕木填充开炉和全焦开炉两种,两种方式各有优缺点。枕木填充开炉由于枕木燃点、灰分低,易着火,燃烧后上部料柱可以快速松动,风口前燃烧产生的高温煤气使炉缸升温,并阻止进入炉缸的初渣温度下降,同时为改善下部透气性,将部分高温煤气由铁口排出;缺点是浪费了大量木材,并需要进入炉内作业,作业流程复杂,况且为防止枕木自燃,要求高炉烘炉后凉炉的时间比较长,安全保障条件要求比较高。全焦开炉的优点是大大降低了凉炉和装料时间,缺点是焦炭不易于加热炉缸,焦炭灰分中Al2O3含量高,容易造成开炉炉渣黏度大、流动性差,开炉出铁困难较大。

大型高炉以枕木填充法开炉较为安全可靠,为排气容易,容积在3 000 m3以上的高炉大都采用枕木填充开炉。另外,高炉开炉时原燃料的特点之一就是Al2O3含量较高,因此,选用枕木填充法开炉。

2 开炉装料计算

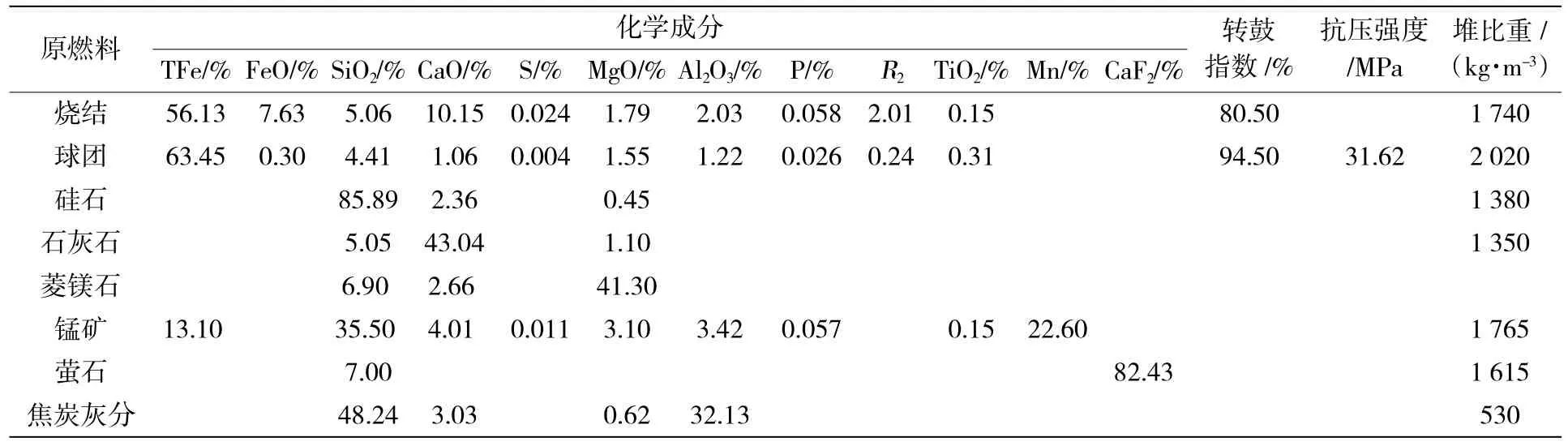

2.1 原燃料条件

高炉开炉使用自产干熄焦炭、自产烧结矿、自产球团矿以及硅石、石灰石、菱镁石、萤石等辅料。装料前对原燃料进行了严格取样、化验分析。

原燃料的主要成分性能见表1。

表1 开炉原燃料主要成分性能

2.2 开炉料参数选取

选取正确高炉开炉配料参数,是高炉顺利开炉的关键。开炉料需要保证开炉后炉内充分升温,炉缸能够储备足够的热量,渣铁有足够的物理热,保证渣铁具有良好的流动性,以减轻炉前劳动强度,加快开炉进程。

2.2.1 矿焦比的确定

考虑到点火初期高炉内温度很低,尚无充足的矿石熔化能力,为降低开炉料渣中Al2O3含量,使用辅料的量较大,需要的热量更高;根据计划,初始风量为1 600 m3/min,48 h风量加至4 400 m3/min以上,加风速度较快。因此,开炉的全炉焦比选定为3.2t/t,正常料焦比为0.7t/t,O/C为2.67。平均O/C设定较高。

2.2.2 炉渣性状和生铁成分设定

首先,为确保点火时生成的炉渣在低温、高Al2O3条件下有足够的流动性,在开炉装料的炉料结构中加入萤石0.5 t/批,保证渣中CaF2在3.5%以上,以降低低温渣的黏度;其次,考虑到点火初期炉墙部分保护砖熔损,预计实际炉渣CaO/SiO2比计算值低,而Al2O3含量会高于计算值。因此,填充料的碱度按1.05控制,通过硅石和石灰石控制全炉Al2O3在20%以下,并通过添加白云石提高渣中MgO含量以改善炉渣性能。

国内大型高炉开炉实绩表明,当生铁中 [Si]>3.5%时,[Mn]含量增加不仅不会改善铁水流动性,反而会增加其黏度;同时为了降低渣比,开炉料中不配加锰矿,在后续正常料中使用锰矿3.0 t/批,控制生铁中[Mn]在0.8%左右,以达到降硅后(<3%)改善铁水流动性的目的。

2.2.3 开炉炉料结构的确定

根据统计,4 000 m3级高炉开炉时,焦炭层厚在炉腰处为0.2~0.3 m,炉喉处为0.5~0.6 m。结合开炉原燃料条件的冶金性能,为提高开炉装料料柱的透气性,保证适合的焦层厚度,确定焦批为21 t/批,也就是焦层在炉喉处厚度为0.584 m,炉腰焦层厚度为0.24 m。为降低渣比,在高炉填充料中不加锰矿,使用烧结和球团作为基本的炉料结构。

2.2.4 炉料压缩率设定

压缩率的选择与原燃料的粒度组成、高炉内型及料柱组成有关,根据入炉料粒度组成的测量结果,利用散料层特点进行了概算,选择全炉平均压缩率为14%。装料实践表明,压缩率选取合适,实际装料批数与计算装料批数吻合。

2.2.5 炉料填充分段的确定

分段计算的目的是实现快速降硅,开炉料的分段计算是整个开炉过程的基础。目前炉料填充的分段方法有按不同矿焦比分段逐渐扩矿批和按炉型高度分配空焦比例位两种方法。

按不同矿焦比分段的方法,是逐步加重负荷,分段较多,且每一段的矿焦比、碱度等的选择要与加风速度匹配,优点是软熔带形成后较稳定,能够实现矿焦比和炉渣碱度在高度上的合理分配,有利于生铁含硅的快速、稳定降低,实现精确控制;但是这种分段方法要求对每一段分别进行参数设定,且参数设定的精确度要高,需要有丰富的实践经验为基础。按炉型高度分配空焦比例的分段方法简单,只需设定正常料和空焦的控制参数以及空焦位置和厚度即可。根据当时企业高炉炉型操作特点,无特大型高炉开炉经验,原有高炉开炉均采用按炉型高度分配空焦比例的方法,开炉也比较顺利。因此,为了确保顺利开炉,选用按炉型高度分配空焦的方法进行分段。

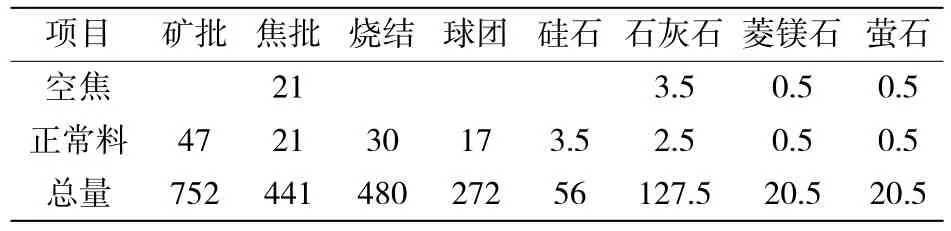

2.3 开炉配料计算

根据开炉料参数的选取,在满足开炉渣铁性能要求的基础上,开炉料计算尽量遵循“低渣比配料”的原则,不加锰矿。经计算,开炉正常料矿批确定为47 t,其中烧结矿30 t,球团17 t,全炉总铁量508.53 t,详细计算结果见表2、表3。

表2 开炉配料计算结果 t

表3 配料计算指标参数

3 开炉料填充

3.1 装料方式

采用炉缸填充枕木的开炉方式,炉缸炉底铺0.7m底焦,用来保护炉底和铁口煤气导管,铺底焦至炉缸风口下1.0 m处用枕木填充,风口下1.0 m处至炉腰上沿装净焦。通过计算点火用炉芯焦炭、炉内填充料及炉墙耐火砖升温所需要的燃料量,为使正常料经过充分预热还原后到达炉缸,使炉缸储备足够的热量,保证第一炉铁的顺利排出,在开炉料计算过程中,正常料选择了较高的装入位置,炉身下部6.4 m高度装空焦,炉身6.4 m以上装正常料和空焦,空焦装入比例逐步减少,过渡到全部正常料。

装料情况见表4。

表4 开炉装料分段情况

3.2 枕木填充

枕木填充有井字法和散装法两种方法。井字法作业复杂,工作量大,但填充率小,约为35%~40%,使用枕木较少。散装法作业简单,工作量小,但填充率大,约为50%~55%。比较两种填充法,开炉效果无差异,但散装法用时大大减少,有利于缩短高炉开炉准备时间。因此,选用散装法进行枕木填充。

枕木的填充应注意保持填充部分的空隙度在50%以上,以增加炉缸透气性,有利于点火后炉缸枕木的快速燃烧。为避免枕木部分以上装焦时大量焦炭顺枕木之间的缝隙进入炉缸,造成较大的配料计算误差,最上面一层枕木密排。为保证点火后气流的均匀分布,在最后密排枕木层的上部炉缸中心部位密排一个3 m×3 m×2 m的枕木堆包,主要目的是点火后将煤气流向料柱中心引,有利于点火后料柱的整体松动。为防止装料砸坏风口,在所有风口前立排一圈枕木,以防止高落差炉料直接与风口接触。

3.3 装料操作

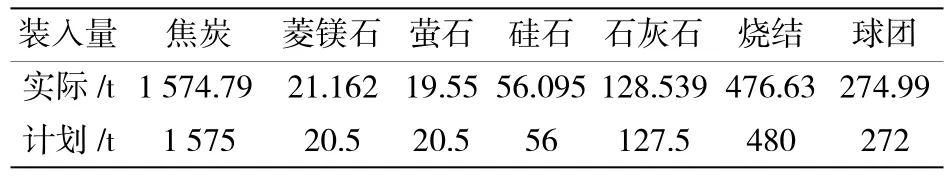

每批料均严格按照配料计算结果和事先设定好的方式装入炉内,各种原燃料的实际装料批数、装入量与开炉配料计算的设计值基本符合(见表5)。

装料结束时,左、右探尺深度分别为2.52 m和2.50 m,与计算料线(1.9 m)相差约0.6 m,表明开炉料计算较为合理,所取各项参数也较为合适。开炉后第1炉铁物理热1 475℃,铁水[Si]含量2.72%,渣中Al2O3含量18.22%,渣铁流动性良好。实践证明,此次开炉装料非常成功,萤石的加入解决了低温高铝渣的流动性问题,第1次铁就实现了水冲渣。

表5 实际与计划装入量对比

4 结 语

回顾高炉的整个开炉过程,开炉方式选择适当、配料参数选取合理、装料过程控制严格,实现点火开炉一次成功,当日16:16点火,18∶48即开始下料,20:50开始引煤气;第2天19:16开炉第1炉铁出铁顺利,在全炉配料Al2O3达到20.64%的情况下保障了良好的渣铁流动性,第1次铁就实现渣铁的良好分离,使用了水冲渣粒化设备;第5天利用系数达到2.0 t/(m3·d),开炉过程非常顺利,并实现了快速达产达效。实践表明,此次开炉参数选择合理,达到了既定目标;证明了(CaF2)控制在4%左右就能很好地解决高铝渣流动性的问题。

Practice of Large-scale Blast Furnace Blown in Charging

ZHANG Zuocheng

(Shandong Iron and Steel Group Rizhao Co.,Ltd.,Rizhao 276800,China)

TF542

B

1004-4620(2017)05-0001-03

2017-05-27

张作程,男,1981年生,2006年毕业于北京科技大学钢铁冶金专业。现为山东钢铁集团日照有限公司炼铁技术管理科副科长,工程师,从事高炉炼铁工作。