轿车车身侧围外板B柱表面冲压缺陷的调整(上)

文/刘勇·奇瑞捷豹路虎汽车有限公司

轿车车身侧围外板B柱表面冲压缺陷的调整(上)

文/刘勇·奇瑞捷豹路虎汽车有限公司

侧围外板是轿车车身覆盖件中最为关键的零件,具有外形复杂(多为空间曲面)多变、高差大、成形困难等特点。本文主要分析了轿车车身侧围外板B柱上部区域拉延成形时的受力情况及B柱上部暗坑缺陷产生的原因,并针对冲压缺陷改进了模具制作工艺,通过整改模具使其满足产品质量要求,希望对冲压工艺人员有一定的帮助和指导作用。

目前对于汽车制造厂家来说,汽车的整车性能和汽车的外观质量显得尤为重要。众所周之,侧围外板是汽车零部件(尤其是覆盖件)中制作工艺非常复杂的制件,随着人们对整车质量要求的越来越高,整车厂对该制件的表面质量、尺寸和形状、刚性、工艺性等方面提出更高的要求。不管在调试阶段还是在冲压生产阶段,由于受模具的设计工艺和模具调整师的动手及调试能力等因素的影响,侧围外板或多或少都出现不同程度的缺陷而制约其生产质量。下文以C303车型侧围外板B柱上部暗坑的缺陷为例,分析缺陷产生的原因,并给出相应的解决措施。

侧围外板的特点分析

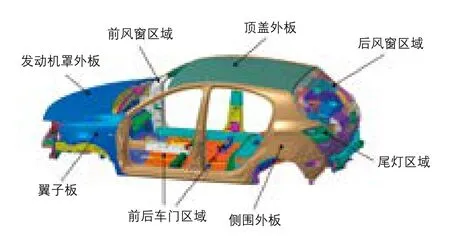

轿车普遍采用整体侧围结构(图1),这种设计具有尺寸精度高、节约材料、降低工时和生产成本的优点,并且在前期生产准备时,设备和工装投入费用少。但由于整体侧围结构相对复杂,在图1所示的方框区域(以下称B柱区域),成形时易产生各类缺陷,如凸凹、开裂、起皱、冲击线等,对缺陷的工艺调整(模具、设备、材料)也较复杂。

图1 侧围外板零件图

侧围外板表面质量要求

侧围外板是汽车众多覆盖件的连接体,同时具有覆盖件与内饰件的特点,日系车企中侧围外板冲压工艺流程一般为:拉延成形、修边斜楔→修边冲孔→整形、修边斜楔→翻边、冲孔斜楔→翻边5个工序。由于零件形状复杂,材料流动多方向,易造成各种缺陷,如何控制各方向的材料流入量、掌握各方向材料流入对缺陷的影响也是非常困难的。侧围外板要求表面平滑、棱线清晰,不允许有冲击线、皱纹、划伤、拉毛等表面缺陷,其表面质量按可见与否,分为3类表面(图2):外观表面、开门后外露表面、非外观表面。3种表面的表面质量要求各不相同,其中以外观表面要求最高,而B柱区域表面质量的好坏则取决于外板拉延的结果。

图2 侧围表面类型分类

侧围外板装配关系

与侧围外板存在装配关系的零件主要有:左右翼子板、发动机盖外板、前风窗、顶盖、前后车门总成、前后地板(内饰件)、加油盖、尾灯、行李厢外板、密封条等等(图3)。这些装配关系非常复杂,有的是点焊关系,有的是螺钉连接关系,有的还有密封要求,几乎所有非外观面都有装配和密封要求。侧围外板B柱区域正处在前后门两个覆盖件的搭接区域,搭接的空间曲面必须一致,衔接处也是如此,故对制件要求就更高。

图3 侧围与其他零件装配关系

侧围外板精度要求

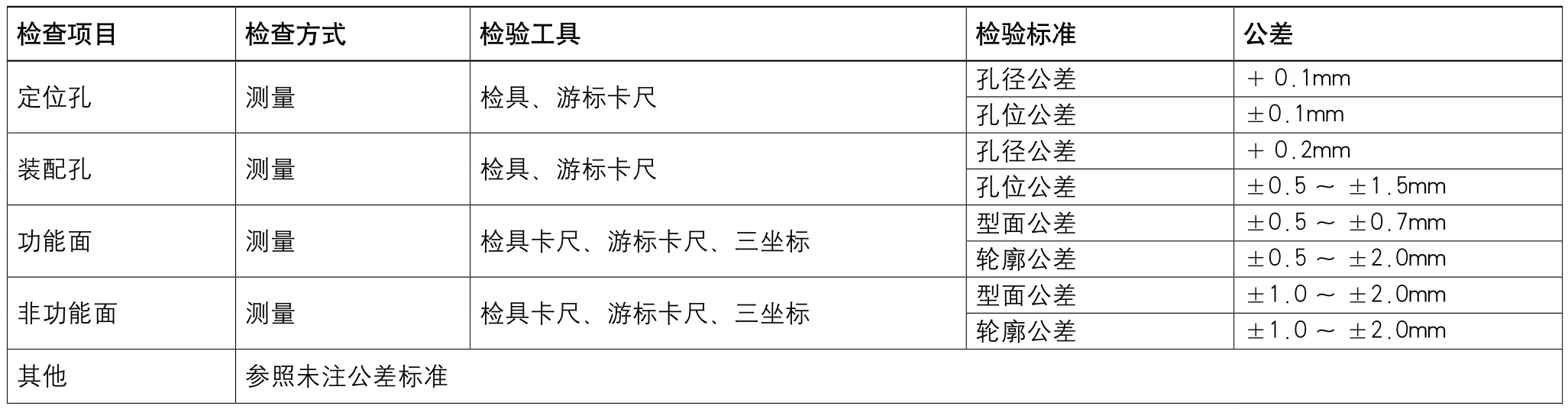

由于侧围外板同时具有覆盖件与内饰件的特点,因而对不同部分的要求各不相同,根据装配和表面质量要求,侧围外板与其他搭接制件的匹配精度要求较高,对于侧围外板这种长度达3.7m的零件,要求装配公差很小,具体以GD&T中的公差为准。侧围外板匹配精度要求见表1。

侧围外板B柱表面缺陷产生原因

侧围外板在每款车型中B柱上部都易出现表面波浪,凸凹不平的冲压缺陷,图4为某车型侧围外板B柱冲压缺陷。此缺陷主要影响产品的外观质量,同时也相应影响前后门装饰条的安装精度。

侧围B柱“T形”成形机理分析

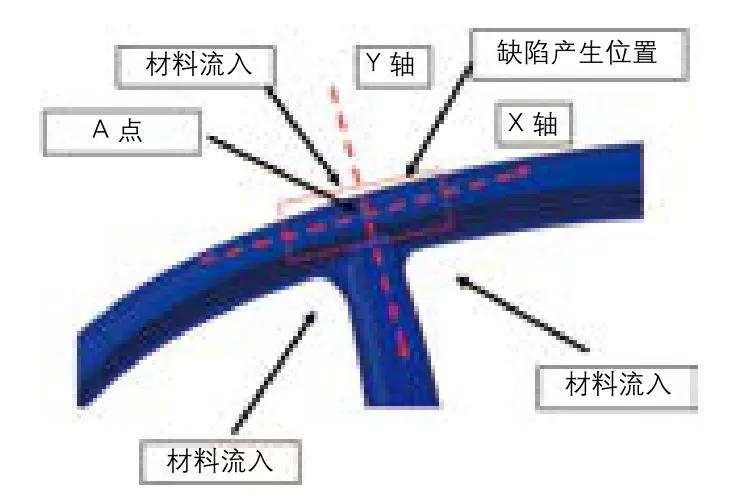

从图4可以看出,侧围B柱上方是一个“T形”结构,而且该部位形状变化急剧,这种急剧的形状变化导致此处材料流动复杂,因此,这种部位最易产生凸凹和开裂现象。下面就侧围B柱上方的成形特点进行分析。零件在成形的初始阶段,材料主要从3个方向进料(图5)。由于受到产品“T形”形状的影响,材料在成形的初期就会在B柱上方表面发生材料过剩,引起凸凹变形,随着成形的不断加深,多余材料不断吸收,最终过剩的材料不能被零件的形状完全吸收,造成其表面产生凸凹。

此部位材料主要受到拉延时内外侧压边圈的摩擦力,成形时材料流动的挤压应力及凸模对材料径向拉应力。形状变化越急剧,在表面聚集的材料就越多。加大压边力虽然可以减少初期材料在表面的聚集,但是会阻碍材料的流动造成开裂。另外,材料在3个方向进料时的不合理性和在成形过程中3个方向吸收材料的不均匀性,也是使材料在表面聚集,造成零件表面凸凹。当成形达到一定深度时,受到上模形状的影响,开始吸收在零件表面聚集的材料,但由于不能完全吸收,因而在最终的成形件上出现凸凹。

表1 侧围外板匹配精度要求

图4 B柱上部表面波浪,凸凹不平

图5 侧围外板B柱拉延成形材料流动示意图

影响B柱表面凸凹的因素分析

围绕图5所示A点取出一个微小(正)六面体(即所谓单元体),如图6所示,用该单元体上三个相互垂直面上的九个应力分量来表示。根据塑性变形中的最小阻力定律,在材料的塑性变形中,破坏了金属的整体平衡而强制金属流动,当金属质点有向几个方向移动的可能时,它向阻力最小的方向移动。

图6 侧围外板B柱A点拉延成形材料受力示意图

通过应力应变分析,基本找到解决问题的方向,但对哪些成形条件进行改善,可以达到降低压应力对材料的作用,还需要通过分析模具的具体特点以及做工艺试验才能确定下来。从上述的分析结果,并结合模具的构造和工艺调整参数来看,影响压应力作用的因素,也就是影响零件表面凸凹缺陷的因素有以下9个方面。

⑴设备精度及上滑块的压力变化。

⑵气垫压力的大小及压力变化。

⑶托杆长度一致。

⑷上下模具的研合率。

⑸平衡块布置的合理性。

⑹拉延筋的布置及形状。

⑺材料的机械特性值。

⑻平衡块调整的合理性。

⑼拉延筋的松紧程度。

刘勇,模具工艺高级工程师,主要负责冲压模具的生准开发与管理工作,曾获得中国机械制造工艺协会科技成果二等奖,奇瑞捷豹路虎汽车有限公司首届模具设计标准竞赛一等奖。

《轿车车身侧围外板B柱表面冲压缺陷的调整》(下)见《锻造与冲压》2018年第2期