板材单点渐进成形破裂模拟优化与实验验证

耿 佩 ,崔玉琦 ,党 杰 ,马 晶

(1.西安航空职业技术学院,陕西 西安 710089;2.重庆大学 材料科学与工程学院,重庆400044)

板材单点渐进成形破裂模拟优化与实验验证

耿 佩1,崔玉琦2,党 杰1,马 晶1

(1.西安航空职业技术学院,陕西 西安 710089;2.重庆大学 材料科学与工程学院,重庆400044)

针对渐进成形工艺加工半锥角较小制件侧壁厚度减薄及破裂问题,基于ABAQUS建立渐进成形有限元分析模型,并进行数值模拟与结果分析。对于板材破裂及厚度分布不均现象提出优化方案,并完成数值模拟与实验验证,结果显示,实验加工与数值模拟结果基本一致。最后总结出渐进成形中板材发生破裂的原因、本质及解决方法。

渐进成形;破裂;实验验证;模拟优化

随着现代工业的快速发展,产品更新换代的周期逐渐缩短,对小批量金属板类零件的需求越来越高。传统的板材成形工艺其模具制作周期长,费用高,难以适应小批量多品种生产和样品试制的需要[1-2]。

20世纪90年代初,松原茂夫[2]提出一种新型金属板材数字化渐进成形技术,为新产品的快速开发提供了一种先进手段。目前,渐进成形技术主要应用于航空航天、汽车制造、轻工等领域。此种成形技术柔性化程度高、适应性强,不存在对模具的依赖,能很好地满足市场对产品多样性、快速性的要求,但同时也存在着各种成形缺陷,如壁厚减薄严重及分布不均、破裂、起皱等失稳现象,其中,板材厚度分布不均及破裂是当前亟待解决的主要问题[3-4]。

1 单点渐进成形有限元模型的建立

建立渐进成形过程的有限元模型首先要建立描述成形过程的几何模型。对于渐进成形过程,主要研究的是成形过程中板材的变形情况,不涉及成形设备的相关分析内容。因此,在描述成形过程的几何模型时,忽略设备模型,达到简化模型的目的。

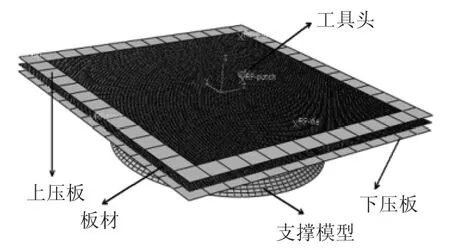

本文针对圆台件成形,已借助UG8.5中建立了单点渐进成形CAD模型,包括工具头、板材、压边圈及圆台支撑件,将其依次导入ABAQUS中,并按照渐进成形工艺特点进行装配。其装配后的有限元模型如图1所示。

图1 单点渐进成形有限元模型

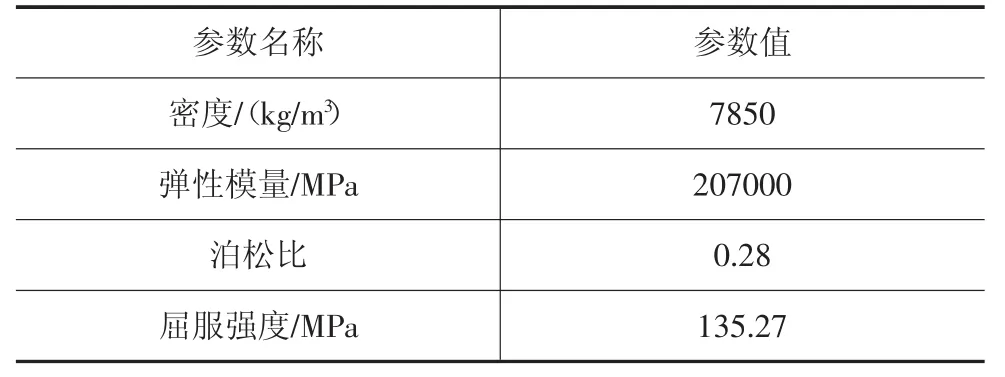

模拟初始圆台支撑件的半锥角为20°,采用材料DC56钢材,板厚0.8mm,其材料性能参数如表1所示。导入有限元模型及材料参数之后,基于ABAQUS前处理模块,对其进行分析步设置、定义接触关系、边界条件和载荷并划分网格,最后提交分析。

表1 DC56材料主要参数值

2 数值模拟结果分析

2.1 厚度分析

在渐进成形过程中,板材在工具头作用下发生变形,由于变形过程中板材的体积不变而表面积在增加,因此成形后的板材势必会减薄。研究表明,板材减薄后的厚度t与成形半锥角θ相关,并满足正弦规律:t=t0sinθ[5]。板材的最小厚度值,是考察板材产生变形后是否发生起皱、拉裂等失稳现象的重要参数之一。如图2所示为20°圆台件数值模拟板材厚度分布图。

图2 20°圆台件厚度分布模拟结果

由图2可知,板材变形后侧壁厚度明显减薄,越靠近侧壁中间处减薄越严重,制件顶面厚度变化不明显。模拟进行到255步时,侧壁处存在网格被挤压现象,工具头前端存在积料现象,最薄处厚度为0.1751mm,远远小于t×sinθ=0.2636mm的最小厚度,此时可以判定该制件发生破裂。

2.2 应变分析

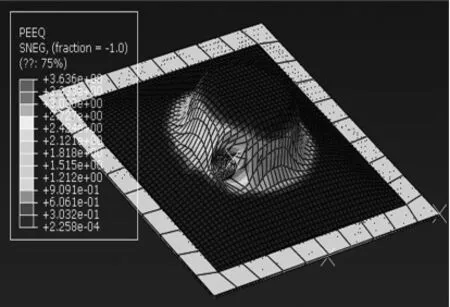

半锥角20°的板材变形应变结果如图3所示,由图可知,破裂处的变形程度明显强于其他侧面。这与零件在实际加工中的情况是一致的,在实际加工中每个侧面的变形程度是不同的,破裂的发生也不具有对称性。由图可知破裂处的等效应变已经达到3.636。

图3 20°圆台件应变分布模拟结果

由图3还可知,零件的法兰区域以及底部几乎没有发生变形,侧壁变形明显,尤其是工具头每次进刀处变形最为明显。并且最大等效塑性应变均发生在制件的侧壁上,故破裂最可能出现的位置即侧壁等效应变最大处。

3 优化模拟及结果分析

上述模拟结果显示出半锥角为20°的板材出现破裂及侧壁壁厚分布不均现象。为改善模拟效果,将底部支撑半锥角增加到21°,其他条件保持不变,重新模拟,其板材变形厚度分布如图4所示。板材变形基本规律与20°时相同,侧壁厚度明显减薄,且侧壁中间处减薄最为严重,最薄处板材厚度为0.2662mm。虽然板材变形后侧壁减薄严重,但并没有发生破裂,且厚度分布相对20°板材更加均匀。

图4 20°圆台件厚度分布模拟结果

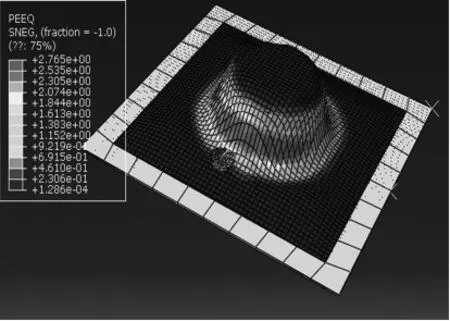

重新模拟后的板材应变分布情况如图5所示。板材侧壁应变有所增大,最后加工处的等效应变均大于侧壁其他位置,最大等效应变值为3.149。制件的法兰区域以及底部几乎没有发生变形,侧壁变形明显,尤其是工具头每次进刀处变形最为明显。并且最大等效塑性应变均发生在制件的侧壁上,因此当成形半锥角越小时破裂最可能出现的位置是侧壁等效应变最大处。很明显,随着成形半锥角的增加,零件的最大等效应变逐渐减小,且侧壁等效应变的分布也越来越均匀,制件成形质量变好。

图5 21°圆台件应变分布模拟结果

4 实验验证

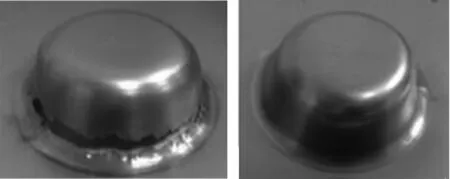

为验证上述模拟结果的准确性,将半锥角分别为20°和21°的板材进行单点渐进成形的实际加工,板厚仍采用0.8mm,工具头尺寸及其他条件与模拟基本保持一致,加工结果如图6所示。由图可知,21°圆台件在实际加工中完好无损,没有明显缺陷;20°圆台件与模拟结果一致,出现严重的破裂现象,且出现破裂的位置与数值模拟所预测基本相符,都在制件侧壁位置。

图6 加工实验结果

5 总结

板材破裂的本质是材料的强度或塑性不足,当拉应力超过临界值时便会发生。板材渐进成形中经常出现破裂缺陷,如板材产生变薄拉深变形时局部出现变薄严重现象[6]。

导致板材破裂的原因主要是板材本身有裂纹和夹层,金相组织不均,晶粒太大,硬度不均等;或者成形半锥角θ大于板材成形极限角,导致板材减薄量太大,产生破裂。

破裂问题一直是板材渐进成形中存在的主要缺陷,针对破裂产生的原因,可从以下三个方面入手来解决:①减小变形区所需变形量;②提高材料塑性变形能力,选用延伸率较大或者硬化指数较大、塑性变形能力较强的材料;③增大变形区域和变形均匀化程度,减少集中变形。

[1]莫健华,韩 飞.金属板材数字化渐进成形技术研究现状[J].中国机械工程,2008,19(4):494-497.

[2]松原茂夫.数值制禦逐次成形法[J].塑性と加工,1994,35(406):1258-1263.

[3]周小磊.金属板材多点复合渐进成形破裂缺陷研究[D]。南昌:江西理工大学,2015.

[4]李军超,毛 锋,周 杰.板材单点渐进成形工艺数值模拟与成形缺陷研究[J].热加工工艺,2010,(5).

[5]李湘吉,李明哲,蔡中义.板料单点渐进成形数值模拟研究[J].锻压技术,2009,(4).

[6]高锦张.板料数控渐进成形技术[M].北京:机械工业出版社,2011.

Simulation optimization and experimental verification of fracture during single point incremental forming process for sheet metal

GENG Pei1,CUI Yuqi2,DANG Jie1,MA Jing1

(1.Xi'an Aeronautical Polytechnic Institute,Xi'an 710089,Shaanxi China;2.College of Materials Science and Engineering,Chongqing University,Chongqing 400044,China)

Aiming at the side wall thickness thinning and fracture issues of workpieces with small semi-cone angle during single point incremental forming process,the finite element analysis model of the process has been established on the basis of ABAQUS.The numerical simulation and analysis have been conducted.The optimized proposal for plate fracture and uneven thickness has been put forward.The numerical simulation and experimental verification have been completed.The results show the experimental results agree with the numerical simulation results.Finally,the reason,nature and solution of the plate during single point incremental forming process have been summarized.

Incremental forming;Fracture;Experimental verification

TG386

A

10.16316/j.issn.1672-0121.2017.04.020

1672-0121(2017)04-0068-03

2017-03-12;

2017-05-06

西安航空职业技术学院2016~2017年度自选综合科研项目(16XHKY-017)

耿 佩(1987-),女,硕士,从事金属塑形成形加工工艺研究。E-mail:gengpei119@163.com