2000kN压力机曲轴有限元分析

申建磊,江宝明,李 杏,刘 杰,朱从武

(扬州锻压机床股份有限公司,江苏 扬州 225128)

2000kN压力机曲轴有限元分析

申建磊,江宝明,李 杏,刘 杰,朱从武

(扬州锻压机床股份有限公司,江苏 扬州 225128)

曲轴作为机械压力机的关键零部件,承受周期性的冲击载荷,其受力分析是压力机设计中的一个重要环节。本文对某公称力为2000kN压力机的曲轴进行了三维实体有限元建模,分析曲轴在公称力冲击下的应力分布,并将分析结果与许用应力进行比较,为压力机曲轴的优化设计提供了有价值的理论依据。

压力机;曲轴;有限元;应力分析;模态分析

曲轴是压力机传递运动和动力的重要零件,它通过曲柄连杆机构将电机的旋转运动转化为滑块和模具上模的往复运动。在工作状态下,曲轴受力状况复杂,承受周期性冲击载荷,其强度和刚度对压力机正常运转至关重要。

在曲轴设计过程中,往往采用理论计算方法校核曲轴强度,确定曲轴最危险截面,校核该截面上的应力是否超过许用应力。使用有限元分析方法能够获得曲轴整体的应力分布,校核曲轴上每个截面的应力,得出曲轴上的最大应力,弥补常规强度设计近似计算的不足。

本文以某公称力为2000kN的压力机曲轴为例,利用NX软件建立其有限元整体分析模型,并利用NX自带的分析功能对曲轴施加载荷和边界条件,进行应力分析和后处理,得出整体应力分布,确定应力集中处。

1 曲轴有限元整体模型和分析

1.1 设计要求

①最大输出扭矩:T=17500N·m;

②额定公称压力:F=2000kN。

1.2 曲轴材料、受力分布及边界条件

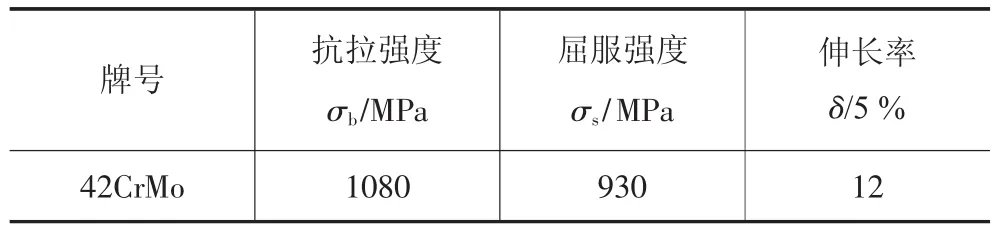

曲轴作为机械压力机的关键零部件,受力复杂,故制造要求高,一般用45号钢锻制而成,有些中大型压力机的曲轴则用合金钢锻制,如40Cr、34CrNi-MoV。本例曲轴材料为:42CrMo。查阅《机械设计手册》,相关力学性能参数如表1所示。

表1 42CrMo力学性能参数表

曲轴受力状况的理论分析计算,通常方法是将连杆对曲轴的作用力近似看作等于公称压力F,并分别以0.5F作用于两侧的连杆曲拐处,这样曲拐颈上的各点应力与测试值基本相符。

同时,边界条件的处理对曲轴的有限元分析也有较大影响,曲轴支撑颈的边界条件确定主要在于模拟支撑颈处轴承的作用。根据滚子轴承内圈承受径向力和轴向力有限元分析结果,本例模拟在曲轴支撑颈与轴承接触处外圆周表面除30°~150°外的节点施加径向位移约束。

压力机在额定工况下,连杆传来的工件变形力集中作用在曲拐颈处,曲轴除受到弯矩作用外,尚受到扭矩作用,该扭矩由电机带动飞轮,通过离合器的吸合传递给曲轴。因此分别对曲轴受弯及受扭进行分析。

1.3 分析目的

验证零件在额定弯矩作用下静强度是否满足要求;

验证零件在额定扭矩作用下最大切应力是否满足要求;

分析曲轴零件的模态,在工作过程中避开共振频率。

1.4 分析结果

由于曲轴是形状不规则的长轴状零件,具有中心轴线不连续、截面直径变化大的特征。从整体上看,曲轴既不是对称体也不是发对称体,因此在对曲轴进行有限元分析过程中,应取其整体为分析对象。在对曲轴建模时,因其结构形状复杂,特作一些简化处理,这些简化以不影响曲轴动力学特性为前提,如忽略细油孔、小螺纹等细小结构部分,以提高求解精度和缩短求解时间。

1.4.1 曲轴受扭矩时

在模型上直接固定约束(Fixed Support)曲拐颈中部与连杆接触面区域,考虑到极限情况,仅将远离飞轮一端的曲拐颈中部固定约束,在曲轴与离合器接触面区域施加扭矩(Moment),扭矩大小T=17500N·M。曲轴受扭情况及应力云图如图1、2所示。

由曲轴剪切应力云图可知,极限状态下,曲轴最大剪切应力为153.58MPa。按照剪切屈服应力τs=0.6σs计算,曲轴剪切屈服应力为558MPa。该数值远大于曲轴工况剪切应力值,零件安全系数约为3.63,剪切强度符合设计要求。

图1 曲轴受扭矩作用

图2 曲轴剪切应力云图

1.4.2 曲轴受弯矩时

在模型上约束曲拐两边支撑颈处,将其中三处设置为位移约束(Displacement),限制曲轴圆周向自由度,不允许其转动,仅允许轴向位移;将剩下一处设置为固定约束(Fixed Support)。考虑到曲拐颈和连杆是面面接触,作用力垂直于曲面,对曲轴的受力可以等效为公称压力值沿轴向均匀分布,沿轴颈圆周方向30°~150°施加于曲拐颈与连杆接触部位,大小F=2000kN。曲轴受弯情况及应力云图如图3、4所示。

由曲轴等效应力云图可知,工况下曲轴最大等效应力为109.69MPa,该数值远小于材料屈服应力930MPa,零件安全系数为8.47,强度符合设计要求。

图3 曲轴受弯矩作用

图4 曲轴等效应力云图

1.4.3 模态分析

曲轴在周期性变化的载荷作用下可能在电机高速运转时发生强烈共振,致使曲轴过早出现疲劳破坏。模态分析是最基本的动态分析方法,用于确定结构的固有频率和振型,可以预估在工作状态下的振动情况,避免发生共振,有效减少振动幅值。

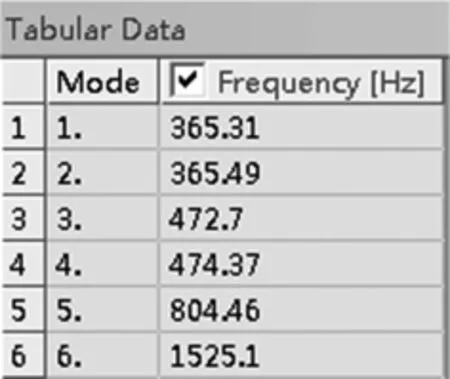

根据压力机结构模态分析指标:主要零部件的低阶固有频率应避开压力机的工作频率。本例压力机在实际工作中的行程次数为100~400次/分钟,则工作频率为1.67~6.67Hz。

图5 曲轴模态分析

如图5所示列表数据对话框中列出了曲轴零件在工况下的固有频率,其前六阶固有频率远远大于压力机的工作频率,因此在工作过程中,该曲轴发生共振的可能性很小,满足动态设计要求。

2 结语

本文采用有限元模型技术对压力机曲轴进行应力分析,可弥补常规强度设计近似计算的不足,大大减小曲轴研究与设计工作量,对压力机曲轴的强度分析和设计方法研究具有实际意义。

[1] 中国机械工程学会.中国机械设计大典[M].南昌:江西科学技术出版社,2002.

[2] 成大先.机械设计手册[M].第五版.北京:化学工业出版社,2010.

[3] 何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[4] 刘鸿文.材料力学[M].北京:高等教育出版社,1993.

[5] 周志鸿,李 晓,孙常胜.基于ANSYS的曲柄压力机曲轴刚度分析[J].锻压技术,2007,32(5):114-117.

Finite element analysis of crankshaft for 2000KN press

SHEN Jianlei,JIANG Baoming,LI Xing,LIU Jie,ZHU Congwu

(Yangzhou Metalforming Machine Tool Co.,Ltd.,Yangzhou 225128,Jiangsu China)

The three-dimensional solid finite element model has been established to the crankshaftof presswith 2000KNnominal force in the text.The stress distribution of the crankshaft under the impact of nominal force has been analyzed.The analyzing result has been compared with the allowable stress,which provides valuable theoretical reference for optimized design of crankshaft forpress.

Press design;Crankshaft;Finite element;Stress analysis;Modal analysis

TG315.5

A

10.16316/j.issn.1672-0121.2017.05.001

1672-0121(2017)05-0007-02

2017-05-26;

2017-06-20

申建磊(1984-),男,工程师,从事压力机设计制造。E-mail:beijing2008chenc@163.com