不锈钢薄板光纤激光切割优化实验

郑 磊,张清萍

(济南大学 机械工程学院,山东 济南 250022)

不锈钢薄板光纤激光切割优化实验

郑 磊,张清萍

(济南大学 机械工程学院,山东 济南 250022)

激光切割是一个复杂的过程。为了研究光纤激光对304不锈钢薄板切割质量的影响,发现工艺参数对切割指标的影响规律,得到最优切割工艺参数,本文利用光纤激光器对1mm、2mm、3mm厚度的304不锈钢进行了激光切割实验。通过软件设计实验、板材切割、数据采集、软件分析等过程,利用三维曲面表达结果。实验表明:挂渣量的多少主要取决于焦点与功率,且两者都存在一个最佳范围;切缝宽度的大小主要取决于板厚与功率;粗糙度的大小主要取决于功率和焦点,两者也存在一个最佳范围;条纹间距主要取决于气压和功率,最终得到切割3种不同厚度板材的最优参数。

激光切割;304不锈钢;优化实验;响应曲面

激光作为20世纪的产物,与诸多伟大的发明一起成为举世瞩目的重大科研成就[1]。激光切割无论在硬件机床还是软件切割工艺方面都在不断完善。由于激光切割具有诸多优势,因而在板材加工方面替代了很多传统加工方法[2],而且目前激光切割市场旺盛,人们已接受这种新型、高效的加工方式,其创造的经济效益已有目共睹[3]。陈聪等人[2]利用光纤激光切割机对AA6061铝合金做了实验分析,得到激光功率是影响切割质量的关键因素。Ove Olsen,Flemming[3]在CO2激光器切割2mm不锈钢实验中发现切割速度0.6m/min,切割功率400W是毛刺最少的工艺参数。影响激光切割质量的因素很多,主要有切割速度、切割功率、切割气压、焦点、喷嘴孔径。切割指标主要包括切缝宽度、粗糙度、热影响区宽度、切面条纹、挂渣[4]。本文利用光纤激光切割机对304不锈钢薄板进行切割实验,研究工艺参数对切割指标的影响规律,并找出切割板材的最优工艺参数。

1 实验方案

本次实验利用武汉锐科RFL-C系列光纤激光器,并借助Design-expert软件,通过响应曲面法[5]找到设计最优点。首先把切割指标数量化,挂渣高度、粗糙度数值、切缝宽度以及条纹间距。Design-expert软件是通过输入各因素低水平到高水平自动生成实验安排,然后进行实验,测得实验数据按照顺序填入软件数据表中,计算可得到切割指标和各参数之间的多元二阶模型函数及最优工艺参数。

2 实验过程

2.1 切割参数分配

本实验需要考察的因素即为切割参数,分别为切割速度(m/min)、切割气压(Pa)、切割焦点(mm)、切割功率(W)。在试验设计中需要输入各因素参数的高低水平即参数取值范围,而且输入的参数必须保证在最优参数附近。由于板材厚度不同,各参数范围是不同的。参数分布如表1所示。

表1 参数分配表

2.2 现场切割实验

分别采用500W,750W,1200W功率激光器对1mm、2mm、3mm厚度的304不锈钢进行分组切割实验,切割高度0.8mm,喷嘴口径1mm,辅助气体氮气,工件大小50mm×50mm。根据实验安排每种厚度的板材需要进行29次试验。

2.3 实验数据采集

2.3.1 挂渣高度试验

首先对材料厚度进行测量,测量前先把表面污垢擦干净。采用间接法,先测量工件厚度,然后测量挂渣量与工件的总体厚度,利用减法测出挂渣高度。

2.3.2 粗糙度测量试验

本次测量采用距下缘1/3(工件厚度)处的粗糙度为基准,取样长度30mm。测量面为切割外轮廓下表面,在30mm范围内滑动粗糙度测量仪,通过传感器使触针发生位移,测量结果显示在液晶显示器上[6]。

2.3.3 切缝宽度以及切面条纹测量试验

利用超景深显微镜细致观察切割形貌,通过深度合成按钮,形成3D切割形貌,能很清晰地观察切割形貌上凹凸情况。然后应用比例尺,得出条纹与条纹之间的距离来反映切割形貌,还能得到切缝宽度。

3 结果分析

由于参数影响规律在不同板厚的情况下一致,因此选择切割2mm不锈钢进行分析。规定A、B、C、D分别代表切割速度、切割气压、焦点、切割功率,得出实验指标与切割参数之间的影响规律。

3.1 挂渣量

如图1所示为切割参数对挂渣量的影响规律,从图中可以看出切割功率与焦点图线为V字形,在一定的切割条件下,焦点与切割功率存在最佳范围,在这个范围内切割面挂渣量能达到最小,偏离最佳范围,挂渣量都会增多。而切割速度增大会使挂渣量增多,切割气压增大会使挂渣减少。

图1 挂渣量参数影响

通过两因素交互等高线图以及曲面图可更形象地看出各因素对于实验指标不同的影响程度[60],如图2所示。从图2a看出切割功率对挂渣量的影响较为显著且以900W为中心存在一个最佳功率,功率或大或小都会使挂渣量增多,功率过大熔融金属未被辅助气体完全吹干净,功率过小热输入不足,熔融产物的温度越低,黏度越大,有些金属滞留在切面下缘,产生挂渣。调整切割气压的效果不如调整功率,且随着气压的增大,最佳切割功率将会升高。由图2b得知,随着焦点的降低,挂渣量将有些许增多,切割速度对挂渣量的影响程度最小。由两图对比可知切割功率是影响挂渣量的关键因素,因此如果出现大量挂渣的切割缺陷情况,可优先考虑调整功率。

图2 因素交互对挂渣影响

3.2 切缝宽度

切割参数对切缝宽度的影响规律,如图3所示。切割速度、气压以及焦点的显著性明显不如切割功率。切割功率变大会直接影响切缝变宽。

图3 切缝宽度因素影响

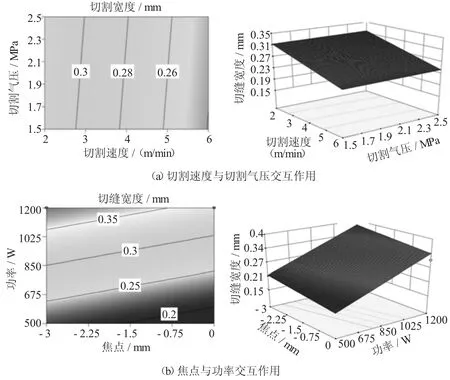

因素交互作用对切缝宽度的影响,如图4所示。从图4a得知在适当加快切割速度时切缝减小,在切割较厚的板时,切速降低,光斑停留时间长,就会使材料上层的切缝宽度远远大于光斑直径。从图4b得知焦点下降会使切缝略微变宽,焦点越深入板材会使切缝变宽。一般的,切割薄板时焦点处于表面,这时切缝是最窄的,但由于要求切割质量效果好,就会把焦点深入板材,一般为板材厚度1/2,但这会导致楔形切口的产生,切缝变宽。切割功率对于切缝的影响是极其显著的,功率是影响切缝宽度的关键因素,功率变大会使焦点处的集中光束能量急剧增高,材料受热融化快,致使切缝变宽。若熔融的粘性金属未能被气体完全吹除,就会在切缝处自然凝固,严重影响切面质量。为使切缝尽可能小,在板材允许切透的前提下,使用低功率激光器。

图4 因素交互作用对切缝宽度影响

3.3 粗糙度

切割参数对粗糙度的影响规律如图5所示,从图中可以看出功率是影响粗糙度的关键因素。

图5 粗糙度因素影响

切割源产生热量使金属融化在辅助气压的作用下,金属材料克服表面张力和黏着拉力,大部分融化的材料被吹除,但切割边缘仍有小部分材料附着在切割表面,就会产生粗糙度的问题,因素交互作用影响规律曲面如图6所示,可以看出焦点是影响粗糙度显著的一个因素,但焦点也存在一个最佳范围,只有在这个范围内粗糙度才会最好。在切割金属的表面上部和下部的并不相同,越往下端粗糙度越大。一般焦点位置激光光束集中能量高,粗糙度最小,远离焦点都会增加表面粗糙度。同时功率和切割速度分别以798W和4.32m/min为中点存在一个最佳范围,功率过小就会产生挂渣,过大就会产生过烧,只有在中间无缺陷区粗糙度最好。气压的影响程度较小。因此为了调整粗糙度,优先调整焦点和功率。

图6 因素交互作用对粗糙度影响

3.4 条纹间距

切割参数对条纹间距的影响规律如图7所示。由图可见功率和切割气压增大都会使条纹间距减小。

图7 条纹间距因素影响

切割面上部条纹较细密,且无规则性[61],因此主要研究第二层条纹,从图8可以看出切割气压及激光功率是影响条纹间距的显著因素,切割速度与焦点对条纹间距有轻微影响,且随焦点提高,条纹间距增加。从图8a看出随着气体压力的升高条纹间距明显减小,从图8b看出随着激光功率的增加,条纹间距也是明显减小。条纹间距小,切面就越光洁,因此提高切割亮面,应优先考虑增大功率和增大气压。

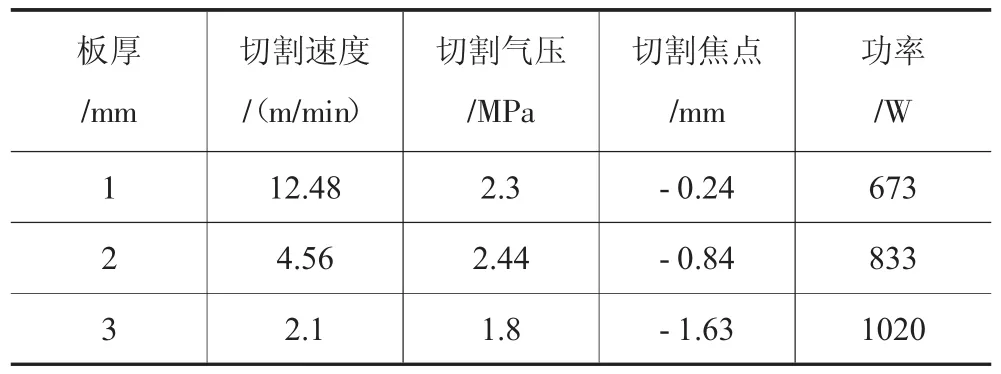

经过数据统计软件分析,在以挂渣量最少,切缝最窄,粗糙度最小,条纹间距最小的情况下得出切割3种不同厚度板材的最优参数,如表2所示。

表2 最优切割参数

4 结论

本文通过对304不锈钢薄板进行光纤激光切割实验,利用响应曲面法得到各参数对切割指标影响规律的等高线图及响应三维图,得到以下结论:

(1)挂渣量的多少主要取决于焦点与功率,且两者都存在一个最佳范围;切缝宽度的大小主要取决于板厚与功率;粗糙度的大小主要取决于功率和焦点,两者也存在一个最佳范围;条纹间距主要取决于气压和功率,因此在调整切割缺陷的时候可以优先考虑调整主要因素。

(2)利用光纤激光切割304不锈钢时最优工艺参数为:1mm厚度不锈钢,切割速度12.48m/min、切割气压2.3MPa、焦点-0.24mm、切割功率673W;2mm厚度不锈钢,切割速度4.56m/min、切割气压2.44MPa、焦点 -0.84mm、切割功率 833W;3mm厚度不锈钢,切割速度2.1m/min、切割气压1.8MPa、焦点-1.63mm、切割功率1020W。

图8 因素交互作用对条纹间距影响

[1] 江海河.激光加工技术应用的发展及展望[J].光电子技术与信息,2001,(4).

[2] 安存胜,聂福全.薄板数控激光切割工艺特点及设备[J].工程机械,2013,(2):46-50.

[3] 李宇顺,罗敬文.中国大功率激光装备的发展[J].锻压装备与制造技术,2008:43(3):9-12.

[4] 陈 聪,高 明,王 磊,等.AA6061铝合金薄板光纤激光切割工艺研究[A].中国机械工程学会焊接学会第十八次全国焊接学术会议论文集--S06切割[C].南昌,2013.

[5] Ove Olsen,Klaus SchueR.Multibeam fiber laser cutting[J].Joumal of Laser Applications,2009,21:133-138.

[6] AkarapuR, Segall A E. Investigation of an active stressing technique for delaying fracture during laser cutting ofalumina[A].2004 ASME International Mechanical Engineering Congress and Exposition[C].1-7.

[7] 谭 波.响应曲面法优化激光打孔工艺参数的研究[D].武汉:华中科技大学,2011.

[8] 刘 斌,冯其波.表面粗糙度测量方法综述 [J].光学仪器,2004,26:54-58.

[9] 候格贤,吴成柯.图像分割质量评价方法研究[J].中国图像图形学报,2000,(1):39-43.

Optimized test of fiber laser cutting process for stainless steel sheet

ZHENG Lei,ZHANG Qingping

(School of Mechanical Engineering,University of Jinan,Jinan 250022,Shandong China)

The fiber laser resource has been adopted to conduct laser cutting test to the 304 stainless steel sheets with 1mm,2mm,and 3mm thickness in the text.Through software designing test,sheet cutting,data collecting,and software analysis process,the results have been expressed by use of three-dimension shape.The test shows that adhering slag quantity depends on focal point and power,both of which have one best range;the size of kerf width primarily depends on sheet thickness and power;the roughness chiefly depends on the power and focal point,both of which have a best range;the fringe gap depends on air pressure and power.Finally,the optimized parameters for the sheet with three different thickness have been obtained.

Laser cutting;304 stainless steel;Response to curved surface

TG485

A

10.16316/j.issn.1672-0121.2017.05.012

1672-0121(2017)05-0041-05

2017-05-04;

2017-06-11

郑 磊(1992-),男,硕士在读,主攻机械装备设计与分析。E-mail:1024214820@qq.com