盒形件橡胶隔膜液压成形工艺研究

甄善鹤,柏玲磊,赵坤民

(合肥工业大学工业与装备技术研究院,安徽 合肥 230009)

盒形件橡胶隔膜液压成形工艺研究

甄善鹤,柏玲磊,赵坤民

(合肥工业大学工业与装备技术研究院,安徽 合肥 230009)

橡胶隔膜液压成形是一种新的板料成形方法。本文通过对普通盒形件的液压成形过程的探究,基于有限元软件ABAQUS重点分析了不同的液体压力和不同的预胀压力等其他成形因素对最终成形质量的影响,并得到了最适宜的液体加载曲线,分析了普通冲压和液压成形的减薄量对比,得到了此工艺能提升工件成形质量的结论。

液压成形;盒形件;ABAQUS;橡胶隔膜;减薄量

液压成形工艺在板料成形方面具有诸多优点,在成形件质量、曲面复杂程度、材料的成形极限等方面都有着十分显著的改善和提高。

有限元仿真技术的发展大大促进了板材冲压成形技术的研究。与传统做实验相比,其仿真技术能准确模拟成形过程中的每一个弹塑性变形步骤,因而可准确预测成形缺陷,得到各种成形数据。仿真技术的准确性和合理性已被证实,其成形数据对实际成形的生产实验具有十分重要的指导作用。

1 橡胶隔膜液压成形原理

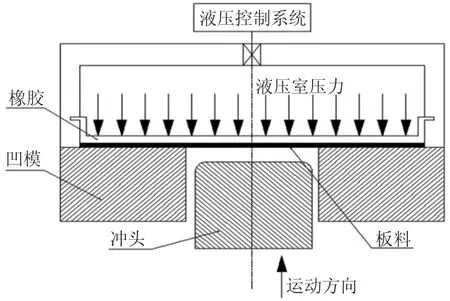

板材液压成形工艺可分两种类型:一类是以液体介质代替凹模,被动式的充液拉深工艺;另一类是以液体代替凸模的高压胀形工艺。本文研究的工艺为在橡皮囊成形工艺基础上改进的一种高压胀形工艺,如图1所示,与普通充液拉深工艺和高压胀形工艺不同。其一,没有设置相应的压边圈,故与充液拉深相比,此工艺并没有施加相应的压边力,其中大部分压边力依靠液压室内高压液体的压力加载获得,经实验理论证明是完全可行的。其二,有运动成形的冲头,故与高压胀形工艺相比,此工艺零件成形范围更广,可以成形更多结构表面复杂的钣金件。

图1 橡胶隔膜液压成形原理简图

理论上盒形件成形在变形性质上与筒形件相仿,凸缘变形区分别受到径向和切向拉、切应力,大致可以分为直边区域和圆角区域,两部分的变形情况并非简单的弯曲和拉深,而是两者的变形相互影响,影响程度跟圆角的大小和直边长度的比值有关。一般来说,比值越小影响越显著(当值为0.25时即为圆筒形件)。即变形区圆角处与直边处的金属由于位移不同而诱发的剪应力能降低圆角处传力区的轴向拉应力,即于变形区直边处产生拉深变形,减小了圆角处变形区的变形抗力。考虑到盒形件成形时金属流动情况更具有普遍性,所以本文对盒形件的液压成形过程进行了仿真模拟,探究包括液压室压力曲线等诸多因素对盒形件的最终成形结果的影响。

2 橡胶隔膜液压成形的有限元仿真

2.1 模型的建立

采用有限元软件Abaqus进行直接建模,由于是对称结构故取四分之一模型进行分析。由实际加工经验可知,方盒形件的冲压成形上坯料选择八边形板料,矩形和圆形板料在成形时,圆角处的板料流不动,造成四个角起皱甚至出现堆料情况,可视为成形失败。本人并通过仿真对三种板料进行成形分析,仿真结果完全支持上述实际经验,为免去不必要的运算,坯料形状设为八边形形状。冲头和凹模单边间隙设为1mm,速度设为400mm/s。本文以Q195作为材料,其屈服强度195MPa,抗拉强度315MPa,弹性模量212000MPa,泊松比为0.286,具体力学实验参数如图2所示。

图2 Q195应力应变实验曲线

利用Abaqus软件对模型的各个部件进行网格划分,其中板料网格单元设为S4R降积分单元,平台以及冲头设为R3D4刚体单元,考虑到橡胶膜的作用是作为容器盛装高压液体,并将液体压力传递到板料表面,故可作简化处理忽略橡胶膜的作用,这是完全可行的,液体压力的作用力可以简化为用均布载荷代替并直接作用在板料上,具体模型如图3所示。

图3 仿真模型

2.2 成形过程分析

与传统的冲压拉深以及充液成形过程有所不同,由于液压室在上加载液体压力时会使板料与凹模紧紧贴在一起,二者之间产生的摩擦力缓解了板料危险截断面的拉应力,这称之为摩擦保持效果,会使材料的破裂危险点从冲头圆角处不断向下移动。如果液体压力骤然降低,板料将停止成形并在冲头的作用下使其脱离且不会发生材料的破坏而断裂,故液体压力从成形开始阶段就必须能够提供摩擦保持效果所需的力,称为预胀压力。在一定压力下冲头开始成形,直至成形完成。

2.3 成形的评价标准

对成形过程分析可知,成形缺陷主要分为直壁及圆角处的破裂和起皱,而材料破裂的力学原因就是板料所受拉应力和切应力超过了材料所能承受极限,所以可从最终材料所受的应力大小来判断材料成形的好坏;另一方面板料的成形厚度是多方面各个力作用的结果,也可以作为直观判断材料成形好坏的因素,而且一般来说减薄率在30%以下都不会发生破裂缺陷,为合格品。取安全系数0.9,所以减薄率在27%以下即认为成形良好。而壁厚的增厚率一般达到5%~15%是起皱发生的临界区间,本文取10%作为起皱的临界判断值。通过金属塑性成形分析可知壁厚减薄量最大处在圆角附近并向底部移动,而壁厚最大处为圆角处底部或者直边底部的法兰部分,壁厚分布大致如图4所示。此外还要考虑到盒形件侧壁厚度变化的均匀性,亦即成形好的壁厚变化都是均匀的,如果壁厚变化量很大,亦会使成形出现缺陷。

图4 最终成形壁厚分布图

3 仿真结果及分析

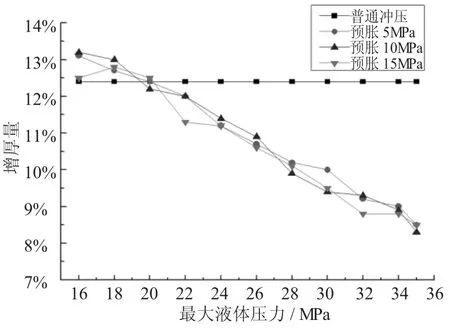

由于本工艺没有压边力,所以要进行一个预胀加压,使板料能定位并和压边圈贴合,然后进行成形。考虑到实际加工时板料和冲头之间的摩擦,取其剪切摩擦系数为0.15。此外,还要考虑液体压力曲线对成形的结果,一般来说压力过小的话不能完全提供成形所需压力则会造成圆角处起皱等缺陷,液体压力过大,导致板料和凹模的摩擦变大,会造成破裂等缺陷,为了说明其对成形结果的影响,采用了如下液体压力加载路径,如图5所示,设板料的预胀压力分别为5、10、15MPa,最大液体压力从15MPa取到35MPa,得到盒形件的减薄量和增厚量。

图5 液体压力加载曲线

分析图6、图7可知,液压成形与普通冲压相比,其减薄量有显著减少,而且不同的最大液体压力得到的减薄量亦不同。同时,对于此加载曲线,预胀不同在一定范围内得到的减薄量与增厚量变化不大,减薄量与增厚量对预胀大小变化并不敏感。

分析图8、图9可知,在保证成形良好的情况下,整体趋势是液体压力越大其得到的减薄量也是最大的,最大增厚量呈逐渐减小趋势,但增厚量的减弱趋势明显低于减薄量的趋势,亦即一般来说,减薄量对最大液体压力变化非常敏感,而增厚量并不敏感,所以实际加工时出现成形失败的情况大多是减薄量导致的破裂,只要稍加控制液体压力即可很好地控制起皱现象。而壁厚的变化量随着液压力的增大呈逐渐增大趋势,一般实际加工时要求在满足所有其他条件下取变化量最小即可。

图6 预胀压力对减薄量的影响

图7 预胀压力对增厚量的影响

图8 预胀为5MPa壁厚变化量

图9 预胀为10MPa壁厚变化量

综合分析可知,对于本次试件加工时,最大液体压力取到25MPa~30MPa比较合适,压力太大,出现破裂,压力太小则易出现起皱。此时液压成形的减薄量在24%左右,而普通成形减薄量为27%,为临界值,可以判定为成形失败。这也说明液压成形能提高工件成形时的极限拉深比。

4 结论

(1)橡胶隔膜液压成形工艺改变了传统冲压工艺成形时的应力应变状态,得到的工件厚度分布均匀,提高了板料的成形性能。

(2)根据成形结果分析各仿真参数的影响可知,在合适的摩擦情况下,设置合理的预胀压力和最大液体压力,能得到一个使成形结果最佳的液体压力加载曲线。

(3)仿真中忽略橡胶膜的作用,采用简化替代方式是完全可行的。接下来也可以继续研究成形中的橡胶材料等其他因素对成形结果的影响。

[1] 朗利辉,Joachim Danckert,Karl Brian Nielsen,等.板材液压成形及无模充液拉深技术[J].塑性工程学报,2002,9(4):29-34.

[2] 康达昌,郎利辉,张士宏.充液拉深工艺研究[J].哈尔滨工业大学学报,2000,32(5):42-44.

[3] 郎利辉.板材充液先进成形技术[M].北京:国防工业出版社,2014.

[4] Liu B,Lang L,Zeng Y,et al.Forming characteristic of sheet hydroforming under the influence ofthrough-thickness normal stress[J].Journal of Materials Processing Technology,2012,212(9):1875-1884.

[5] T Hama,T Hatakeyama.Finite-element simulation of the elliptical cup deep drawing process by sheet hydroforming [J].Finite Elements in Analysis&Design,2007,43(3):234-246.

Study onfluid cellhydro-forming process of rectangular box

ZHEN Shanhe,BAI Linglei,ZHAO Kunmin

(Industry and Equipment Technology Research Institute,Hefei University of Technology,Hefei 230009,Anhui China)

The hydro-forming process of regular rectangle box has been studied in the text.The influence of other factors like different fluid pressure and pre-expansion pressure to the final forming quality has been mainly analyzed on the basis of finite element software ABAQUS.The optimized liquid pressure loading curve has been obtained.The thickness reduction comparison between conventional stamping and hydroforming method has been analyzed.It is concluded that hydro-forming process can improve the forming quality of the workpiece.

Fluid cell hydro-forming;Rectangular box;Thickness reduction;Liquid pressure loading curve

TG386.3;TG394

A

10.16316/j.issn.1672-0121.2017.05.018

1672-0121(2017)05-0061-04

2017-04-08;

2017-05-18

国家自然科学基金资助项目(11472072)

甄善鹤(1991-),男,硕士在读,主攻板材液压成形工艺模拟与优化。E-mail:zhenshanhe@mail.hfut.edu.cn;通讯作者赵坤民(1971-)男,博士,教授,博导,国家第八批“千人计划”引进专家。主要研究方向为金属冲压成形回弹分析与控制,智能材料与结构的基础研究等。E-mail:kmzhao@dlut.edu.cn