新型齿槽结构磨片的设计与实验1)

姜俊声 花军 陈光伟

(东北林业大学,哈尔滨,150040)

新型齿槽结构磨片的设计与实验1)

姜俊声 花军 陈光伟

(东北林业大学,哈尔滨,150040)

分析纤维分离磨片的作用机理,利用连续性方程及黏性流体运动微分方程,推导木材纤维原料沿齿槽二维流动的N-S方程;求解齿槽内纤维运动轨迹,得到纤维沿齿槽流动的运动规律。利用黏性流体流动能量损失计算公式分析齿槽内纤维运动能量损失,设定变化的齿刃侧倾角及齿槽宽度,从沿程损失及局部损失两方面降低纤维流动能量损失。基于纤维在齿槽内的流动规律及能量损失分析,设计具有扭转曲面齿槽结构的新型磨片,缓解周向齿区域加工强度,延长磨片使用寿命。采用新型磨片与普通磨片进行纤维解离实验,验证新型齿槽结构磨片设计的合理性;结果表明,新型齿槽结构可以明显改善纤维束堵塞齿槽的现象,新型齿槽结构磨片可以提高纤维的合格率约13%。

纤维分离;运动轨迹;齿槽结构;黏性流体力学

热磨机是纤维板生产的核心设备,如何提高纤维分离质量、降低能耗是木质纤维解离的研究热点[1-3]。磨片是热磨机纤维分离的关键部件,磨片的齿形参数影响木质纤维的形态、尺寸和生产效能[4]。根据热磨法纤维分离理论,木片及待解离的纤维束主要沿齿槽流动,齿槽结构设计合理性将直接影响纤维的解离质量[5-6]。我国磨片制造企业主要依靠进口磨片进行测绘和仿制,尚缺乏对磨片齿形结构的深入研究[7]。华南理工大学李世扬、朱小林等人针对造纸磨片齿高对纸浆质量及能耗的影响进行了实验研究,并得出较为合理的齿高参数范围。本课题组多年来致力于热磨机磨片的相关研究,用实验和数值模拟方法研究磨片间隙、磨齿数量、齿倾角对纤维形态质量的影响;通过提高磨齿对纤维束的作用频率、延长纤维束的研磨时间等方法提高了热磨机纤维分离质量[8]。相关领域学者均未系统研究热磨机磨片齿槽对纤维分离质量及能耗的影响。本研究围绕着磨片齿槽结构设计问题,对纤维沿齿槽流动的运动规律与能量损失开展理论分析及实验研究,促进国内针对磨片齿槽结构研究的发展,为齿槽结构优化奠定基础。

1 纤维分离磨片作用机理

1.1 磨片主要齿形结构参数及作用

常见扇形分区磨片齿形结构如图1所示,齿形结构主要参数包含齿倾角1、齿槽宽2、齿宽3、周向齿4、齿长5和齿面斜度6等。齿倾角大小决定齿纹的倾斜程度,在固定磨片半径下直接决定磨片齿长及齿槽长,改变纤维原料在磨片研磨区的研磨时间。齿槽宽指相邻两条磨齿间距离,齿宽指磨齿宽度,齿宽与齿槽宽共同决定磨齿排布密度;根据磨片各分区功能、纤维原料尺寸不同,齿槽宽与齿宽不同。周向齿对沿齿槽流动的纤维原料起阻拦作用,使分离不充分的纤维束重新回到齿面参与纤维分离;周向齿数是指磨片齿槽中设置的周向齿数量,周向齿数量决定了纤维原料的研磨程度。齿面斜度指磨片各区磨齿表面相对垂直面的倾斜程度,磨片不同区域内齿面斜度不同,有利于齿槽适应纤维原料的流动,提升相应分区的加工能力。

1.齿倾角;2.齿槽宽;3.齿宽;4.周向齿;5.齿长;6.齿面斜度。

上述各齿形结构参数在不同方面影响磨片性能,但纤维原料良好的流动性是磨片齿形结构发挥作用的前提条件。纤维原料的流动性除与纤维原料自身的材料特性相关外,磨片齿槽结构也会影响纤维原料流动性,磨片齿槽结构的合理设计是发挥磨片效能的重要影响因素。

1.2 磨片分离木片纤维的过程

磨片分3个区域,区域分布如图1所示。木片投入热磨机后首先进入磨片破碎区,破碎区齿面斜度较大,磨齿较少;木片在磨齿作用下,相互挤压发生断裂完成初步破碎。在磨齿推送作用下,破碎后的木片进入磨片粗磨区;粗磨区齿面斜度减小,磨齿相对密集,木片受到磨齿施加的剪切力以及磨盘盘压的作用被剪切、压溃,形成尺寸进一步减少的纤维束。得到的纤维束在齿槽中堆积,在离心力、纤维束间压力以及磨室内高压蒸汽的作用下,纤维束沿齿槽向精磨区流动;精磨区磨片间隙极小,磨齿数量增加且齿槽内设有周向齿,在同等转速下线速度高于其他区域,力作用强度变大,纤维束从齿槽跃升至磨片表面,并与在周向齿处流出的纤维束一同在齿面参与研磨。纤维束受磨齿周期性的拉伸、压缩、剪切、扭转、摩擦、冲击等力作用,迅速解离成细小单体纤维。

2 磨片齿槽结构设计

2.1 齿槽内纤维运动状态分析

2.1.1 齿槽内纤维二维流动N-S方程的求解

纤维在磨片研磨区的运动是纤维沿磨片旋转中心圆周运动和沿齿槽扩散运动的合成运动,设齿槽内纤维质点M的周向速度为u,扩散速度为w,合成速度为v,位置矢量为r,磨片的磨齿倾角为φ,磨片转动角速度为ω,则u=ω·r,w=ω·rsinφ,v=ω·rcosφ[8]。木材纤维属高分子聚合物,木材纤维原料在磨片齿槽内流动属于黏性流体力学范畴[9],将木材纤维视作不可压缩黏性流体,其运动状态可以利用连续性方程、黏性流体运动微分方程进行求解。

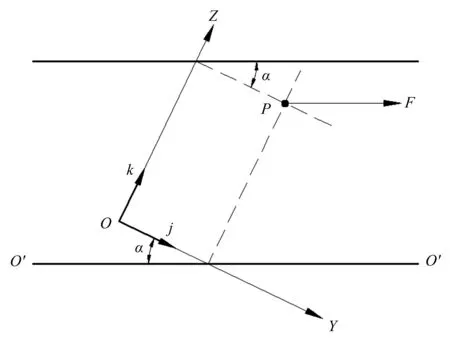

纤维质点在流场中流动如图2所示,木材纤维在齿槽流动过程中,如果体积力只考虑离心力,则流场中任意点P处单位体积流体受力ρf只有背离旋转中心的离心力F=ρrω2。在YOZ平面上,OY轴与水准线O′-O′的夹角为α。

图2 纤维质点在流场中流动示意图

体积力表示为

ρf=jρrω2cosα+kρrω2sinα。

(1)

流动中的压强P由两部分压强组成,流体静压强Ps及流体动压强Pd[10],设齿槽高度为H,则流体的全压强为

P=Pd+Ps=Pd+ρg(H-z)。

(2)

视OY轴与水准线O′-O′平行,将式(1)与式(2)代入不可压缩黏性流体运动微分方程得

υ2u。

(3)

式中:ρ为流体密度;p为压力;υ为运动学黏性系数;2为拉普拉斯算子。

将式(3)整理得到木材纤维原料在齿槽中的二维流动的N-S方程

(4)

式中:vy、vz为t时刻流体在(x、y、z)处y、z方向的速度分量。

2.1.2 齿槽内纤维运动轨迹的求解

(5)

对式(5)进行积分运算,得到纤维流沿齿槽运动的速度表达式

(6)

由于纤维自身黏性,在齿槽上部的纤维更容易都受齿面纤维束的扰动,齿槽底部的纤维几乎不受齿面加工情况影响。在理想条件下,设齿槽内纤维流动的边界条件为z=0,vy=0;z=H,vy=w;ΔP=0。将边界条件代入式(6)得到纤维流沿齿槽运动的表达式为

(7)

在极坐标下,O为极点,OX为极轴。若纤维质点M在t时刻的极径为位置矢量r,经过时间dt后,以速度v到达点M′处,极径为r+dr,对应的极角变化量为dθ,如图3所示。

图3 纤维在齿槽中的运动示意图

dθ极小时cosdθ趋于1,当t=0时刻r=r0。根据余弦定理整理可得

(8)

解微分方程(8)得到纤维在齿槽内运动的轨迹方程:

(9)

根据纤维在齿槽内的运动轨迹可知:纤维原料在齿槽内缘向磨片外缘方向扩散同时逐渐贴近齿槽工作齿刃一侧,在磨盘的高速转动以及纤维原料的持续流动作用下,部分纤维原料会沿齿槽工作齿刃一侧跃升至齿面参与研磨,完成研磨后流入相邻齿槽。重新进入齿槽后的纤维原料将继续上述运动过程,反复流出齿槽进入相邻齿槽并逐渐接近磨片外缘,最终从齿槽外缘端流出进入磨室,完成纤维分离。

2.2 齿槽内纤维运动能量损失分析

黏性流体流过固体壁面时,存在速度变化区域,由于各流层速度不同,流层间会出现相对运动产生的切向作用力,形成流动阻力,消耗流体的机械能,产生损失。流体在运动过程中克服黏性阻力而消耗的机械能包括沿程损失hf和局部损失hj两部分[11]。

沿程损失可以由达西公式计算

(10)

沿齿槽流动纤维流体雷诺数约为10左右[12],可以认为齿槽内的纤维流动属于层流。由尼古拉兹实验曲线可知,在层流情况下沿程阻力系数(λ)与相对粗糙度无关仅与雷诺数有关。视纤维流体雷诺数保持不变,在确定的生产工况下,纤维流的平均流速(v)变化不大,因此在齿槽长度(l)固定时,提高通流管路内径(d)可以降低沿程损失。

黏性流体流经变截面边界时会引起流线弯曲、流动方向改变、流体脱离边界甚至产生漩涡,此时质点间进行动量交换而产生的阻力称为局部阻力。流体克服阻力所消耗的机械能称为局部损失。局部损失计算公式

(11)

由式(11)可知,减小局部阻力系数(ζ)可以降低局部损失。局部阻力系数通常根据实验测定,纤维流从齿槽侧面跃升齿面的流动过程与流体沿折圆管流动类似。引入折圆管的局部阻力系数经验公式

(12)

式中:θ为发生弯折的管路与水平面的夹角。由式(12)可知减小齿侧面与齿槽底面的夹角,可以减少局部损失。

理论分析表明:提高齿槽通流截面积,增大工作齿刃侧倾角,可以从沿程损失及局部损失两方面降低纤维流动的能量损失。

2.3 新型齿槽结构磨片设计

根据上述对齿槽内纤维运动特性及纤维运动能量损失的分析,设定变化的齿刃侧倾角及齿槽宽度,设计新型齿槽结构磨片(如图4所示)。齿槽的两侧面分别为非工作齿刃侧面2与工作齿刃侧面5,在齿槽两侧面与垂直于齿槽延伸方向上的平面相交形成的截面上,两侧面与平面垂线之间的夹角为齿槽的两个侧倾角。非工作齿刃侧面的顶边为非工作齿刃1,工作齿刃侧面的顶边为工作齿刃6,非工作齿刃侧面的底边为第二槽底边3,工作齿刃侧面的底边为第一槽底边线4。

1.非工作齿刃;2.非工作齿刃侧面;3.第二槽底边线;4.第一槽底边线;5.工作齿刃侧面;6.工作齿刃;7.周向齿。

图4新型齿槽结构示意图

在磨片内缘方向纤维原料需要充分解离,在磨片外缘方向需要迅速流出,处于磨片不同区域的纤维原料所需加工强度不同。综合考虑纤维运动的能量损失,应使齿槽通流截面积沿纤维流方向逐渐增大,工作齿刃侧倾角也逐渐增大;工作齿刃侧倾角大于非工作齿刃侧倾角可以弱化磨齿齿刃的剪切作用,提高齿面的研磨作用。周向齿区域是加工强度最大、最易磨损的区域之一,周向齿7能阻挡纤维流动,迫使其跃升至齿面参与研磨;增大工作齿刃侧倾角可以促使纤维束沿齿侧流出齿槽,缓解周向齿区域的加工强度。周向齿的交错布置可以减轻两相邻齿槽间周向齿附近区域纤维流扰动的互相干扰,同时避免局部压力过大对设备造成的不良影响。

基于上述设计思想,针对热磨实验机的磨片参数要求对新型齿槽结构磨片进行具体设计。磨片齿槽宽度通常为纤维长度2~3倍,设定齿槽顶部外缘端宽度(H)为9 mm,内缘端宽度(H′)为5 mm,齿槽槽底半径(R)为1.5 mm的圆弧,槽底半径沿磨齿内缘向磨齿外缘方向上保持不变,槽底与齿槽的两侧面平滑连接。沿磨齿内缘向磨齿外缘方向,齿槽的两个侧倾角均由小变大。热磨机磨片齿侧倾角多在10°~30°,考虑到应尽量增加齿宽以增加磨齿强度,设定齿槽的非工作齿刃侧面的侧倾角(μ)的变化范围为0°~4°。为增加齿槽通流面积,减少纤维沿工作齿刃流出能量损失,设定齿槽的工作齿刃侧面的侧倾角(λ)的变化范围为11°~40°;第一槽底边线与工作齿刃在平行于磨齿齿面的平面上投影形成的夹角为3.5°,第二槽底边线与非工作齿刃在平行于磨齿齿面的平面上投影形成的夹角为0.4°。工作齿刃与第一槽底边线、非工作齿刃与第二槽底边线分别在空间扭转0.4°、3.5°形成两个扭转曲面。每个齿槽内间隔40 mm设置两道周向齿,相邻两齿槽内的周向齿彼此之间交错布置,完成具有扭转曲面齿槽结构的磨片设计(如图5所示)。

图5 新型齿槽结构磨片

3 新型齿槽磨片性能实验

3.1 实验条件

实验原料:根据我国东北地区林业资源现状,选取落叶松为实验原料,使用盘式削片机将木材进行削片,用2目(孔径12.5 mm)筛网筛选木料,使木片尺寸接近木片最佳工艺尺寸(20 mm×15 mm×4 mm)并对合格木料进行收集存放。保持木料绝对含水率在40%左右,依照工业生产实践经验对木片进行蒸煮软化。

实验设备:纤维分离设备采用由东北林业大学自主设计,镇江中福马机械有限公司制造的开放式热磨实验机(如图6所示)。热磨实验机磨盘需安装外径300 mm、内径125 mm、90°夹角的扇形磨片,磨盘转速可在1 100 r/min之内调节。

图6 开放式热磨实验机

实验磨片:依据热磨实验机对磨片的安装尺寸要求,自主设计并定制加工具有新型齿槽结构的磨片。使用普通齿槽磨片(磨片1)与具有新型齿槽结构的磨片(磨片2)对落叶松进行纤维分离,两种磨片研磨区齿形结构参数如表1所示。

3.2 结果与分析

采用600~1 000 r/min 5组不同磨盘转速进行实验,将经过软化的木片匀速等量投入热磨实验机进料口,经过磨片分离得到纤维。每组纤维分离实验结束后,对热磨实验机磨室内的纤维进行采样,每组实验采集3个平行样本,经干燥处理后,装入密封袋并标明所用磨片及解离转速。

表1 磨片研磨区齿形参数

参考纤维板纤维筛分要求,视纤维尺寸120目以下为细小纤维,20~120目为合格纤维,20目以上为粗大纤维。将经干燥装袋的纤维样本进行筛分,称量各组分质量。计算3个平行样本各组分质量的平均值,求得相应纤维的百分比,进而计算相应磨盘转速的纤维合格率差值,如表2所示。

表2 磨片解离落叶松纤维样本合格率及差值

按照上述实验要求进行实验,排除外力对纤维原料流动的干扰,仅考查磨片齿槽结构改变对纤维原料解离质量的影响规律。通过纤维合格率的变化反应出纤维原料在磨片各区域的流动性变化。在5组不同磨盘转速下进行实验,避免根据一种磨盘转速实验数据分析结论的偶然性,得到一般性结论。

观察磨片1精磨区齿槽发现:磨片1精磨区齿槽中存在大量长条状木片,不完全解离的木片依然保留表面粗糙且有棱角的材料特性,大量木条因为形状契合堵塞梯形齿槽并造成纤维流动受阻,使部分齿槽失去容纳纤维流动的功能,纤维束堆积在齿面。观察磨片2精磨区齿槽发现:磨片2平滑的扭转曲面齿槽内基本没有解离不充分的木条,有效改善了纤维束堵塞齿槽问题。实验表明:扭转曲面齿槽可以减少纤维束与磨齿齿侧的接触面积进而减少纤维束通过齿槽受到的摩擦阻力,改善纤维的流动性,提高纤维分离质量。

纤维原料经过磨片研磨最终流入磨室,磨室内纤维质量可以直观反映磨片纤维分离性能。磨片2沿纤维原料流动方向齿槽两侧的刃倾角由小变大,使得纤维原料在流动时更容易从齿槽工作齿刃侧面跃出参与研磨,在磨齿高频率冲击作用下被剪切、分解、分丝帚化。实验数据表明:5种磨盘转速下,磨片2的纤维合格率均高于磨片1,与磨片1相比磨片2可以平均提高纤维合格率13%左右。

4 结论

利用黏性流体力学流动阻力与能量损失计算公式分析齿槽内纤维运动能量损失的影响因素,理论分析证明:提高齿槽通流截面积,增大工作齿刃侧倾角,可以从沿程损失及局部损失两方面降低了纤维流动的能量损失。

基于纤维在齿槽内的流动特性及能量损失分析,设计了一种具有扭转曲面齿槽结构的新型磨片。新型齿槽结构能够促使纤维原料沿工作齿刃侧面流出,缓解周向齿区域的齿面加工强度,可以一定程度的延长磨片使用寿命。

实验表明,扭转曲面齿槽结构可以有效改善纤维束堵塞齿槽的现象,充分发挥各分区磨齿性能;在同等生产条件下,新型齿槽结构磨片比普通磨片纤维分离质量好,新型齿槽结构磨片可以提高纤维合格率约13%左右。

[1] JONAS H, DINESH F, DMITRI G. Fiber-and fine fractions-derived effects on pulp quality as a result of mechanical pulp refining consistency[J]. Wood Science and Technology,2014,48(4):737-753.

[2] SAMIRA G, EMAD S, SALIM N K, et al. Basic effects of pulp refining on fiber properties-A review[J]. Carbohydrate Polymers,2015,115:785-803.

[3] DINESH F, DINO M, PER E, et al. Fundamental understanding of pulp property development under different thermomechanical pulp refining conditions as observed by a new Simons’staining method and SEM observation of the ultrastructure of fibre surfaces[J]. Holzforschung,2011,65(6):777-786.

[4] 吴江,潘东杰,黄列群,等.我国热磨机磨片的研究应用及发展[J].铸造技术,2015,36(10):2443-2447.

[5] 刘龙.磨片间隙和齿倾角对纤维形态影响的数值模拟研究[D].哈尔滨:东北林业大学,2014.

[6] KRAL P, KLIMEK P, MISHRA P K. Effect of refiner plate pattern design on refined fibre size distribution-a time series study[J]. Drvna Industrija,2015,66(1):63-67.

[7] 方普新.关于提高热磨机纤维形态的探讨[J].中国人造板,2013(7):22-25.

[8] 花军,林晓亮,陈光伟.磨片精磨区纤维轨迹模型的建立及磨齿作用频数的求解[J].东北林业大学学报,2017,45(4):94-98.

[9] 花军,陈光伟,刘龙,等.纤维在研磨流场区域流动状况的数值模拟[J].东北林业大学学报,2015,43(4):113-118,130.

[10] 章梓雄,董曾楠.黏性流体力学[M].北京:清华大学出版社,2011:20-32.

[11] 王贞涛.流体力学与流体机械[M].北京:机械工业出版社,2015:89-96.

[12] 陈光伟.热磨法磨片纤维分离机理的模型分析与实验研究[D].哈尔滨:东北林业大学,2012.

DesignandExperimentofRefiningPlatewithNewGrooveStructure

Jiang Junsheng, Hua Jun, Chen Guangwei

(Northeast Forestry University, Harbin 150040, P. R. China)Journal of Northeast Forestry University,2017,45(12):67-71.

Separating fiber; Motion trajectory; Groove structure; Viscous fluid mechanics

1)黑龙江省教育规划课题(GJB1214003)、教育部高等学校博士学科点专项科研基金(博导类)课题(20130062110005)。

姜俊声,男,1992年7月生,东北林业大学机电工程学院,硕士研究生。E-mail:junsheng0713@163.com。

花军,东北林业大学机电工程学院,教授。E-mail:huajun81@163.com。

2017年5月17日。

戴芳天。

TS643

We studied the mechanism of refining plate separating fiber, derived of the N-S equation for the two-dimensional flow of wood fiber material in the groove by means of continuity equation and motion differential equations of viscous fluid. We solved the fiber motion trajectory in grooves, and obtained the motion law of the fiber flow along the groove. We analyzed the energy loss of fiber flow in grooves by the formula of energy loss of viscous fluid flow and set the parameters such as the bar edge heeling angle and the width of the groove, the fiber flow energy loss was reduced from both linear loss and local loss. Based on the flow characteristics and energy loss analysis of the fiber flow in grooves design a refining plate with twisting curved surface groove structure, the processing strength of transverse bar region was relieved, the service life of the refining plate was prolonged. A series of experiments were conducted for separating fiber using the new refining plate and ordinary refining plate, approved the rationality of the design of the new groove structure. The new groove structure can improve the phenomenon of fiber bundle blocking groove significantly, and the refining plate with new groove structure can increase the qualified rate of fiber by 13%.