自动络筒机管纱自动对中机构及力量控制

青岛宏大纺织机械有限责任公司 田瑞芳/文

自动络筒机管纱自动对中机构及力量控制

青岛宏大纺织机械有限责任公司 田瑞芳/文

自动络筒机管纱自动对中机构可有效减少纱管与纱路中心的偏差,通过对步进电机保持力和弹簧力量的计算,可有效控制对纱管的夹紧力。

自动络筒机 换管 管纱加持 弹簧设计

1 前言

自动络筒机对零部件制造和零部件组装的一致性要求很高,但由于累计装配误差的存在,零部件组装完毕,纱路中心总存在偏差。自动络筒机纱管处于纱路中心有利于管纱吸嘴吸纱成功,有利于管纱退绕,可以减少毛羽量,避免在正常纱线卷绕中额外产生的纱线张力。

本文简单介绍了管纱自动对中原理,并着重于对中机构的设计及力量控制与设计的计算。

2 换管部件自动对中原理

图1 自动络筒机单锭中下部结构示意图

SMARO-E/I型自动络筒机换管部件是通过气缸动作带动摩擦盘实现换管动作。如图1,换管部件上的吹气装置将纱管内的纱线端部吹向捕纱器,在气流的作用下,管纱吸嘴通过捕纱器将纱线抓起。

气缸带动摩擦盘送纱的结构缺陷就是不易实现管纱自动对中功能,但是步进电机带动摩擦盘送纱就可以实现这种功能。步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。在非超载的情况下,电机的转速、停止位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。

如图2,步进电机带动摩擦盘和换管拨叉,将管纱托盘送至退绕位置,借助传感器的探测(本文暂且不介绍),如果此时管纱托盘的中心与捕纱器口的中心不对中,传感器将信号传递给步进电机,控制电机的动作,使步进电机向前几步或向后几步,再加上管纱推动装置的作用力,使管纱托盘到达中心对中位置,进行退绕。

3 自动对中主要结构及功能

3.1 换管结构及功能

如图2所示,换管部件的主要结构包括:步进电机(图中不显示)、摩擦盘部件和换管拨叉部件。

该部件的主要功能是在步进电机的带动下,摩擦盘和换管拨叉将管纱托盘送至退绕位置,在管纱退绕完成后,再将管纱托盘推向空管输送带。

3.2 推动装置的结构与功能

如图2中的推动装置,推动装置主要结构为推杆和压缩弹簧。根据传感器发来的信号,步进电机倒转N步,推杆在压缩弹簧力的作用下,将管纱托盘向后推动一个距离,使管纱托盘带动管纱到达一个理想退绕位置。管纱托盘在电机的保持力矩和弹簧力的作用下,位置固定,管纱进行退绕。

图2 自动对中主要机构示意图

4 自动对中结构的力量控制与设计

4.1 步进电机保持力的确定

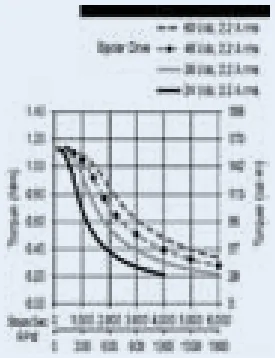

管纱自动对中结构中,步进电机的保持力矩与弹簧之间的作用力,是整个结构的关键。电机的保持力矩与电机的转速或每秒的步数关系,如图3。步进电机的输出力矩随速度的增大而不断衰减,

在低速时的输出力矩接近保持力矩。

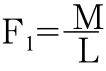

根据使用的具体需求,选取步进电机的保持力矩为M,则保持力F1为:

图3 步进电机原理图

因此,选取的压缩弹簧的力量F≤F1。

4.2 压缩弹簧的设计

根据工作要求,选用碳素弹簧钢丝Y型。要求压缩

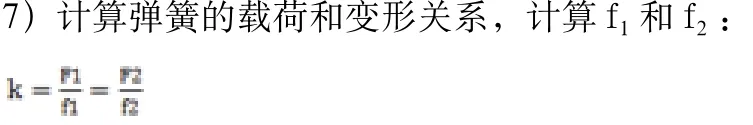

弹簧的最大工作载荷与电机的保持力相等,即为F1,工作行程为h=f1-f1,要求弹簧外径为D,现用试算法算出弹簧的各参数。

1) 最小工作载荷为:F2=0.4F1

3) 试取线径为d,则中径D2=D-d

4) 带入公式计算出 d:

若求取的d,与试取的d基本相符,这说明试取的d值能满足强度条件。

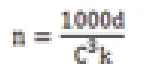

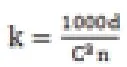

5) 计算弹簧工作圈数n:

n要圆整,取成0.5的倍数。

6) n圆整后,计算实际刚度k:

8) 计算几何尺寸:节距t,间隙δ,总圈数n1,自由高度H,螺旋角α,展开长度L。

t=(0.3~0.5)D2,取圆整值。

δ=t-d

n1=n+2n

H=nδ+(n1-0.5)d

9)验算稳定性,

b < 5.3符合稳定性要求。

根据计算结果得出的弹簧各参数,绘制弹簧工作图,并制作弹簧进行实验。在弹簧检测仪器上测试,在工作行程两端的力量符合设计要求。装机实验验证,满足使用要求。

5 结束语

国外的自动络筒机部分机型配有管纱自动对中结构,自动络筒机自动对中结构可以弥补零件制作和组装带来的累计误差,这种结构逐渐成为络筒机的标配结构。本文介绍的自动对中结构,精巧而简便,为国产络筒机换管结构又一项新的技术突破,使得国产络筒机在可靠性、稳定性及操作性上又上一新的台阶。

[1] 赵学田.机械设计自学设计入门[M].北京:冶金工业出版社,1982.