牛仔面料用转杯纺纱线工艺分析与质量优化

杨瑞华,薛元,王鸿博,高卫东

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

转杯纺以生产纯棉纱为主,广泛应用于牛仔面料。该成纱技术是应用最为普遍的一种新型成纱方法,属于自由端纺纱,具有成纱速度快、生产效率高、流程短和清洁程度好等优点。成纱过程中棉纤维在纺杯中有并合凝聚效应,纺杯在高速旋转时会产生离心力,使得棉纤维在离心力的作用下产生抱合力及摩擦力,实现正常纺纱[1- 4]。随着转杯纺纱机性能的不断改进和提高,在纺纱工艺技术和产品开发方面有了较大突破。KONG L X等[5]借助Fluent软件,研究了纤维在输送通道内的运动形态特征;马开斌[6]通过测试转杯纱的成纱强力,得出减少成纱细节是提高成纱强力的最有效办法;LIN H T等[7]引入了纤维输送通道特征数,得出特征数增大,纤维输送通道气流速度和负压减小的结论。

文中以转杯纺成纱器内气流场作为研究对象,采用ANSYS有限元分析软件对流场内的气体运动特征进行数值模拟和计算,重点分析了3种不同直径的T型转杯凝聚槽对成纱质量的影响,并在样机上纺制不同直径转杯的纱线,测试纱线的断裂强力、伸长率、条干不匀率、毛羽值。通过分析不同直径T型槽对转杯纺流场的影响,为选择合适的转杯开发优质细纱,提高面料质量提供理论依据。

1 建立转杯纺成纱器几何模型

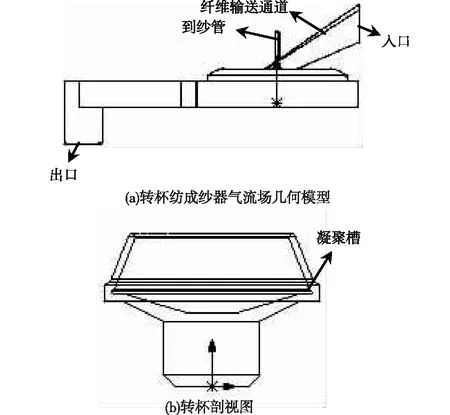

文中采用抽气式转杯纺纱通道,其内部流场的三维模型如图1所示。图1中三维模型是根据浙江日发公司生产的某型号转杯纺纱机的转杯建立的,凝聚槽型为T型,直径42 mm,滑移角68°。为了探究不同直径的T型凝聚槽对转杯内气流场的影响,分别对直径36,42,46 mm的转杯进行模拟。

图1 转杯纺成纱器关键气流场几何模型Fig.1 Geometric model of airflow field in rotor spinning unit and sectional view of rotor

2 转杯纺纱通道的数值模拟

2.1 控制方程

转杯纺成纱器内气体高速运动,流动特征为可压缩黏性流动。为便于模拟计算,忽略成纱过程中纤维输送通道和转杯内温度变化以及纤维运动对流体的影响,采用湍流模型作为流场分析模型,气体流动规律满足质量守恒和动量守恒定律。

质量守恒的微分方程式为

(1)

式中:uk为气流速度在xk方向的运动分量;ρ为气体密度[8]。

动量守恒微分方程式为

(2)

(3)

式中:ui为气流速度在xi方向的分量;p为气体压强;Re为雷诺数;τij为牛顿流体的黏性应力张量[8]。

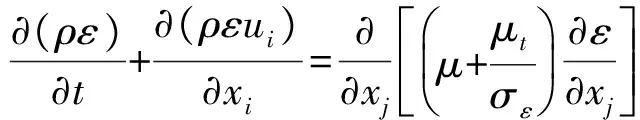

采用标准k-ε湍流模型方程进行分析:

(4)

(5)

式中:Gk为平均速度梯度引起的湍动能k的产生项;Gb为浮力引起的湍动能k的产生项;YM为可压缩湍流中脉动膨胀的贡献;μt为湍流黏性系数;σk,σε分别为湍动能k和耗散能ε对应的普朗特数;Sk和Sε为用户定义的源项;C1ε=1.42;C2ε=1.68;C3ε=0.09[8]。

2.2 边界条件设置

入口边界条件:暂不考虑从导纱管流入的气流,纤维输送通道进口设置为质量流量入口,其中质量流量qm=ρ×v×S=0.005 4 kg3/s。

出口边界条件:以实际纺纱工艺过程为参考依据,出口边界条件设定为压力出口,出口静压为-8 kPa[1]。

固体壁面:在转杯纺成纱过程中,纺杯可达到20万r/min高速旋转,因此纺杯壁面设为旋转壁面,运动类型为旋转运动[9],模拟转速设为12万r/min。

控制方程求解采用应用隐式有限体积法,运用二阶迎风格式离散对流项,以SIMPLE算法对流场进行求解。

3 数值模拟与分析

3.1 转杯纺成纱器内流场分析

对采用T型凝聚槽纺杯的成纱器内气流场进行数值模拟与计算,并对3种直径的纺杯内气流场运动特征加以对比分析。由于3种不同直径T型凝聚槽纺纱通道内气流场的静压分布图与速度分布矢量图的趋势变化微小,文中以T型凝聚槽42 mm直径纺杯的成纱器内气流场为例进行分析。

T型凝聚槽42 mm直径纺杯的成纱器内静压特征和速度特征如图2和图3所示。

图2 T型凝聚槽42 mm直径纺杯的成纱器内静压特征Fig.2 Charactaristics of airflow pressure in spinning unit with T42 rotor

由图2(a)可知,转杯纺纱通道内的静压为负压,小于纤维输送通道内的静压。由图2(b)和图2(c)可见,纤维输送通道入口处压力最大,约为1.5 kPa,在气流从入口到纤维输送通道出口的运动过程中,正压以大梯度迅速转变为负压,出口处静压值最小达到约-7 kPa,该负压梯度有利于纤维顺利脱离分梳辊,在输送通道内完成伸直平行。由图4可以得出,转杯区域内负压大部分处于-4~-10 kPa之间,转杯内的负压使得纤维快速由纤维输送通道向转杯内运动,完成纤维的凝聚和并合。

由图3(a)和图3(b)可以看出,气流速度随着纤维输送通道的横截面积不断减小,呈现加速运动的趋势,并在出口截面达到最大值241 m/s。气流的加速有利于纤维输送通道中弯钩纤维的伸直和纤维向转杯内顺利转移。由图3(c)可以看出,经纤维输送通道,气流高速进入转杯内,冲击纺杯壁后分成顺时针和逆时针两股气流;在纺杯为顺时针运动时两股气流沿着顺时针方向运动的气流较多,逆时针方向的较少,并随着转杯高速旋转而逐渐在凝聚槽底部完成合拢。

图3 T型凝聚槽42 mm直径纺杯的成纱器内速度特征Fig.3 Characteristics of airflow velocity in spinning unit with T42 rotor

3.2 转杯直径对凝聚槽内气流场的影响分析

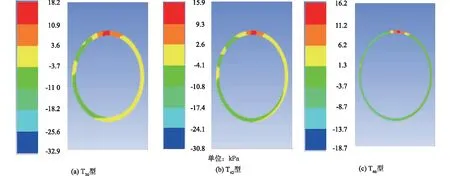

凝聚槽规格是决定转杯纺成纱品质和种类的重要工艺参数,转杯直径是影响成纱速度的关键因素。图4为不同直径转杯T型凝聚槽内气流压力特征示意,图5为直径转杯T型凝聚槽内气流速度分布示意,图6为凝聚槽一周360°每隔20°对气流压力和速度进行取值的数值示意。将纤维输送通道中心线的虚拟延长线与凝聚槽的交汇处设为0°,角度沿着顺时针方向增加。

由图4可以看出,在相同工艺条件下,T36型凝聚槽内气流负压在-3.7~-32.9 kPa之间,T42型凝聚槽内气流负压在-4.1~-30.8 kPa之间,T46型凝聚槽内气流负压在-4.1~-30.8 kPa之间。

由图5可以看出,在相同工艺条件下,凝聚槽内气流速度特征值为T36型>T42型>T46型;在不同直径的凝聚槽一周内,气流速度变化趋势基本一致。

图4 不同直径转杯T型凝聚槽内压力特征Fig.4 Characteristics of pressure in rotor grooves of different rotor diameter

图5 不同直径转杯T型凝聚槽内速度特征Fig.5 Characteristics of velocity in rotor grooves of different rotor diameter

由6(a)可以看出,在纤维输送通道中心线的虚拟延长线与凝聚槽的交汇处(假设的0°位置),凝聚槽内的气流压力值最大;在0°~20°区间内,气流由正压迅速降为负压;在20°~320°区间内,气流压力相差不大,比较稳定;在320°~360°区间内,气流压力又由负压迅速增加为正压。因此可以认为,在0°位置左右区间内存在正压区,表明气流由纤维输送通道高速进入另外一个高速旋转区域(即凝聚槽内),形成强冲击现象,从而形成一定的正压。

由图6(b)可以看出,在纤维输送通道中心线的虚拟延长线与凝聚槽的交汇处(假设的0°和180°位置),气流速度为谷值40~60 m/s;在0°~20°区间内,气流速度快速增加,梯度较大,在20°位置处,气流速度达到最大值120~160 m/s;20°~120°区间内气流速度逐渐减小,但梯度缓慢;120°~180°区间内气流速度又急剧减少至40~60 m/s;在180°~280°区间内,气流速度逐渐增大;在280°~340°区间内,气流速度变化很小;在340°~360°区间内,气流速度又迅速降低。转杯内高速气流,有利于纤维运动和凝聚,而在0°和180°的位置处却形成了两个低速区,不利用纤维的凝聚和加捻,导致转杯纺细纱表面缠绕纤维的存在。

图6 不同直径转杯的T型凝聚槽中压力和速度特征Fig.6 Pressure characteristics in rotor groove and velocity

4 纺纱实验

4.1 原料与纺纱工艺

棉粗纱规格为0.502 g/m,确定实验产品为58.3 tex和36.4 tex的纯棉纱,设计捻系数为460,实验方案见表1。

表1 实验方案Tab.1 Experimental program

4.2 纱线性能测试仪器与方法

4.2.1仪器 YG068C型全自动单纱强力仪,常州第一纺织设备有限公司制造;USTER TESTER5条干测试仪、USTER TESTER5毛羽测试仪,均由苏州乌斯特技术公司制造。

4.2.2纱线力学性能测试 参照GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强度和断裂伸长率的测定》,预张力系数0.5 cN/tex,每管拉伸30次,拉伸速度300 m/min,取样间隔10 cm。

条干测试:根据GB/T 3292—1997《纺织品纱条条干不匀试验方法》,测试速度400 m/min,测试时间1 min,吸纱器使用压力为最大压力的67%。

毛羽指标测试:采用ASTM D5647—2001《用光电仪器测量纱线的毛状特性的标准指南》,测试速度400 m/min,测试时间1 min。

4.3 结果与讨论

纱线性能测试结果见表2和表3。由表2和表3可知,3种不同直径T型转杯所纺纱线的断裂强力为T36型>T42型>T46型,断裂伸长率为T36型>T42型>T46型,条干不匀率为T46型>T42型>T36型,毛羽值为T46型>T42型>T36型。

T36型,T42型和T46型转杯内气流速度平均值分别为261.81,241和231.48 m/s。为了更直观呈现成纱性能和气流速度之间的关系,以3种直径转杯内的气流速度为横坐标,纱线性能为纵坐标分别具体分析。

表2 58.3 tex纱线性能Tab.2 Yarn properties of 58.3 tex

表3 36.4 tex纱线性能Tab.3 Yarn properties of 36.4 tex

图7为采用不同直径T型槽生产的纱线断裂强力分布。

图7 不同直径T型槽纱线断裂强力分布Fig.7 Breaking strength distribution of different diameters rotors with T-slot

由图7可以看出,T型转杯凝聚槽内气流速度大,则纱线强力大,凝聚槽内气流速度小,则纱线强力小。转杯中纱条受到的离心力

(1)

式中:m为单位长度纱条的质量;v为转杯回转线速度;r为圆周半径(转杯直径的一半)。

式(1)表明,转杯的直径越小,气体运动速度越大,纤维在凝聚槽内受到的离心力就越大,从而聚集更紧密,纤维抱合效果更好。纤维须条越紧实,横截面越小,从而加捻阻力减小,捻回传递长度缩短,形成的纱线强力增加。所以直径最小的T36型转杯纺出的纱线强力最大,T42型转杯纺出的纱线强力大于T46型转杯。

图8为采用不同直径T型槽纺制纱线的断裂伸长率分布情况。

图8 不同直径T型槽纱线断裂伸长率分布Fig.8 Breaking elongation distribution of different diameters rotors with T-slot

由图8可以看出,凝聚槽内的气流速度越大,纱线的断裂伸长率就越大,与纱线断裂强力的分布有着相似的规律性。

图9为采用不同直径T型槽生产纺纱的条干不匀率分布情况。图10为不同直径T型槽纺制纱线的毛羽值分布情况。

图9 不同直径T型槽纱线条干不匀率分布Fig.9 Yarn evenness CV distribution of different diameters rotors with T-slot

图10 不同直径T型槽纱线毛羽值分布Fig.10 Yarn hairiness distribution of different diameters rotors with T-slot

从图9和图10可以看出,气流速度越大,纱线的条干不匀率和毛羽值就越小。缠绕纤维的存在使得转杯纺纱产生毛羽的因素复杂[10]。凝聚槽内气流速度越小,导致纱条直径越大,影响捻度的传递,从而纱条上的捻度就越易向剥离点传递且延伸,使得捻回传递长度增大,缠绕纤维增多,纱线表面的毛羽逐渐增多。因此,T46型转杯凝聚槽内的气流速度最小,其形成的缠绕纤维最多,所纺纱线的毛羽值也最大。

5 结语

成纱质量是影响面料性能的关键因素,文中研究了转杯纺成纱器中的流体特征,并对成纱工艺进行了优化,具体包括以下4个方面:

1)以T42型凝聚槽为例,纤维输送通道入口处气流为正压值,在出口处气流为负压值,气流压差达到-8 kPa左右。

2) 气流在纤维输送通道中随着其横截面积的逐渐减少而呈加速运动,在出口处达到241 m/s;气流经纤维输送通道高速进入转杯内时,冲击纺杯壁后分成顺时针和逆时针两股气流;在纺杯为顺时针运动时两股气流沿着顺时针方向运动的气流较多,逆时针方向的较少,并随着转杯高速旋转而逐渐在凝聚槽底部完成合拢,形成一股气流。

3)在0° ~360°区间内,转杯内气流速度为T36型>T42型>T46型;在20° ~340°区间内,气流负压为T46型>T42型>T36型,即负压绝对值T36型>T42型>T46型;但在0°(即360°)位置处,由于纤维输送通道气压的冲击作用,转杯内气流压力为T36型>T46型>T42型。

4)3种不同直径T型转杯所纺纱线的断裂强力为T36型>T42型>T46型,断裂伸长率T36型>T42型>T46型,条干不匀率T46型>T42型>T36型,毛羽值为T46型>T42型>T36型。

[1] 张百祥,周慈念.转杯纺纱[M].北京:纺织工业出版社,1993:61- 65.

[2] 刘超,杨瑞华,王鸿博,等.转杯纺纱通道三维流场的数值模拟[J].纺织学报,2016,37(9):145-150.

LIU Chao,YANG Ruihua,WANG Hongbo,et al.Numerical simulation for 3-D flow field of rotor spinning channel[J].Journal of Textile Research,2016,37(9):145-150.(in Chinese)

[3] 徐惠君,巴塔.转杯纺转杯的作用与选择[J].纺织导报,2015(6):64- 67.

XU Huijun,BA Ta.The role of rotor spinning rotor and selection[J].China Textile Leader,2015(6): 64- 67.(in Chinese)

[4] 杨瑞华,高卫东,王善元.转杯纺复合纱长丝与短纤复合点位置的建模与分析[J].纺织学报,2011,31(4):39- 42.

YANG Ruihua,GAO Weidong,WANG Shanyuan.Mathematic model of convergent point for rotor-spun composite yarn spinning process[J].Journal of Textile Research,2011,31(4):39- 42.(in Chinese)

[5] KONG L X,Platfoot R A.Fiber transportation in confined channel with recirculation[J].Computers and Structures,2000,78(1): 237-245.

[6] 马开斌.影响转杯纺成纱强力的因素分析与改善措施[J].棉纺织技术,2014,42(9): 51-54.

MA Kaibin.Impact of spinning yarn into a powerful factor analysis and improvement measures[J].Cotton Textile Technology,2014,42(9): 51-54.(in Chinese)

[7] LIN H T,ZENG Y C,WANG J.Computational simulation of air flow in the rotor spinning unit[J].Textile Research Journal,2016,86(2): 115-126.

[8] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:7-9.

[9] 朱红均,林远华,谢龙汉.FLUENT流体分析及仿真实用教程[M].北京:人民邮电出版社,2010:237-238.

[10] 李慧暄,韩丽美,胡继顺.转杯纺纱与环锭纺纱毛羽的比较及成因分析[J].吉林工学院学报(自然科学版),1994,15(1): 65- 69.

LI Huixuan,HAN Limei,HU Jishun.Comparison of yarn hairiness resulted from rotor spinning and ring spinning with an analysis on its formation[J].Journal of Jilin Institute of Technology(Nature Science),1994,15(1): 65- 69.(in Chinese)