某新能源汽车前舱托架模态分析

吴成平,许美星,张根志,唐玉福

(北京福田戴姆勒汽车有限公司技术中心,北京 101400)

某新能源汽车前舱托架模态分析

吴成平,许美星,张根志,唐玉福

(北京福田戴姆勒汽车有限公司技术中心,北京 101400)

结构模态是影响结构动态特性的主要因素。利用LMS对某新能源前舱托架进行模态试验,获得其试验模态;然后通过HyperMesh和OptiStruct有限元软件获得其计算模态。结果表明:试验模态和计算模态获得的频率最大相对误差为5.84%,其模态频率和振型均有效且吻合良好,为工程应用、结构动态设计提供参考。

前舱托架;有限元分析;模态分析

0 引言

在某车型新能源汽车上,前舱托架布置于前舱内,是小蓄电池、DC、控制器及充电器等件的安装基体(如图1所示),起着重要的支承和固定作用。所以,前舱托架的刚度、强度及动力性能对整车的平顺性和安全性都有着很大的影响[1]。

图1 前舱托架布置

模态是结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和振型[2]。模态分析为产品结构设计及其性能评估提供了一个强有力的工具,其可靠的分析结果能为产品性能评估提供一个极为有效的标准,而围绕其结果进行的动态设计方法使模态分析成为结构设计的重要基础。模态分析分为试验模态分析和计算模态分析,即通过试验将采集的系统输入与输出信号经过参数识别获得的模态参数则称为试验模态分析,而通过有限元计算方法取得的分析结果为计算模态。模态分析已在结构性能评估和动态设计中成为近年来工程界的基本方法,有极为广泛的研究领域。

首先针对前舱托架开展了试验模态分析,得出其动态特性。然后,通过对前舱托架模型进行有限元计算模态分析,得出结构的动态性能:一方面可以相互验证试验与仿真结果的准确性;另一方面,为后续进一步的有限元分析、动态结构设计及轻量化可行性分析奠定了基础。

1 前舱托架模态试验

1.1 试验准备

试验对象相关准备:前舱托架一个,LMS振动噪声测试成套设备,Mark笔,纱布及适宜的试验环境等。

此次试验准备过程可以概括如下:

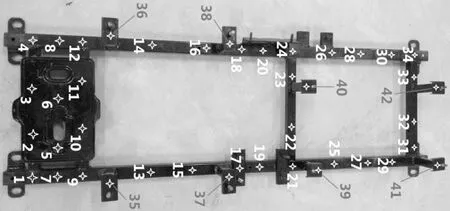

(1)称重并进行等间距测点标记,此次试验在前舱托架承力梁及安装位置附近一共布置了42个测点(如图2所示)。

(2)记录下坐标点,并用纱布将试验锤击位置16打磨至漆面全无,然后采用极软绳固定试验对象至实验状态(如图3所示)。

图2 实物测点标记

图3 实验状态

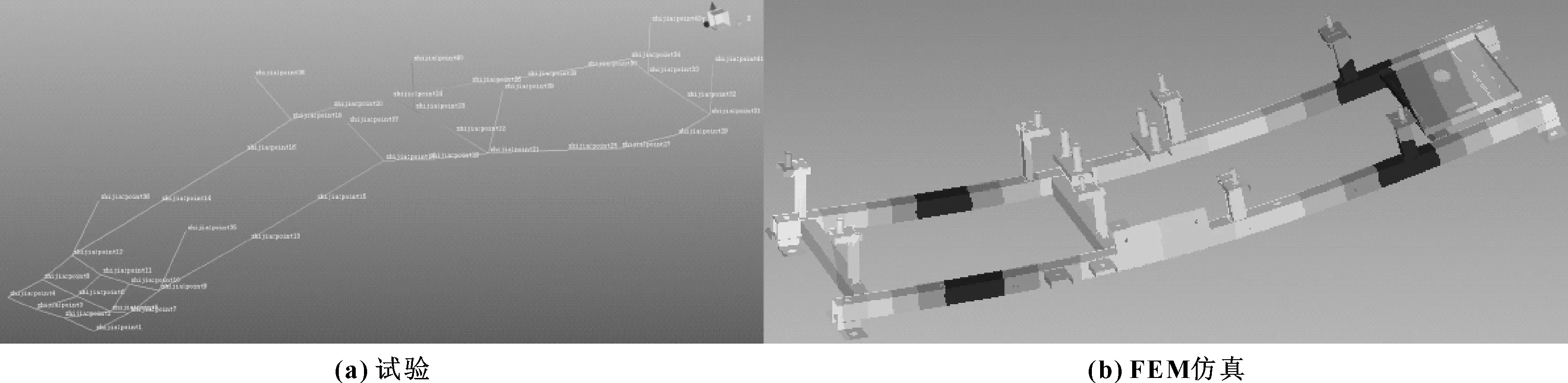

(3)在LMS试验软件界面下按标识顺序输入各记录点的坐标值,完成试验状态下的几何模型建立(如图4所示)。

图4 几何建模

(4)准备好试验用传感器(此试验采用6个三向加速度传感器)并依次进行连线(如:传感器1、2、3……及各传感器线路X、Y、Z),最后进行力锤通道连线(如图5、图6所示)。

(5)设置好各通道传感器布置点(包括锤击点),并完成传感器灵敏度设置及选择,试验准备完成,接下来可以进行试验数据采集(如图7所示)。

图5 线路 图6 试验连线

图7 数据采集设备

1.2 试验过程

试验过程概括如下:

(1)在几何定义界面下将传感器布置的位置点及局部坐标系相对整体坐标系的坐标轴X、Y、Z依次设置好,并且将输入模式由“Voltage AC”改为“ICP”,在“Impact Scope”中设置带宽、频谱线。

(2)在“All Setting”中设置带宽、频谱线及锤击次数等,在界面“Start Ranging”下进行调试。

(3)调试合格后,进入“Measure”界面开始锤击并保存数据,通过“Channel Setup”与“Measure”切换变更传感器位置,传感器位置由标号1增至标号42等差布局,6个加速度传感器一共布置7次,依次传感器布置次数为1,2,…,7,传感器第1次布置如图8所示,第7次布置如图9所示。注:每次改变传感器位置前,为避免损坏LMS仪器,必须将“Channel Setup”界面下的“Input Mode”改为“Voltage AC”,测试前才(务必)将“Input Mode”由“Voltage AC”改为“ICP”。

图8 传感器布置1

图9 传感器布置7

通过以上试验步骤,完成前舱托架的模态试验过程及数据采集工作。

2 前舱托架模态仿真

为了保证前舱托架在HyperMesh前处理下的网格质量及其有限元模型在OptiStruct求解器下的计算效率及准确性,模型处理及相关假设如下[3](如图10所示):

图10 前舱托架有限元模型

(1)在不影响其力学性能的前提下尽量简化几何模型特性,故在有限元建模中省略了工艺孔及相关的圆弧修饰。

(2)前舱托架主体结构采用的矩形管使用普通碳素结构钢Q235,其规格分别为25 mm×25 mm×3 mm、25 mm×20 mm×3 mm、20 mm×20 mm×2 mm,在模型处理时将矩形管抽中面后进行网格划分、材料属性设置及厚度属性赋值等。

(3)小蓄电池托盘及相关薄板件均采用抽中面法表示,为了确保计算模型的准确性,保留焊接于各前舱托架上的螺栓模型。

(4)网格划分时,主体结构均通过抽中面后采用壳单元,螺栓用实体单元表示,缝焊及点焊部位采用共节点处理。

(5)网格平均尺寸取5,面网格标准要求:单元长宽比小于5,单元翘曲角小于15°,最大四边形内角为135°,最小四边形内角为45°,最大三角形内角为120°,最小三角形内角为30°,雅克比不小于0.7,六面体:雅克比不小于0.4,翘曲小于20,扭曲度小于40,最大内角150°,最小内角10°。

处理后模型四边形数模16 142,三角形数模468,五面体数模104,六面体数模171,总计单元数16 885,节点数17 314。

计算时定义的材料参数如下:弹性模量2.1×105MPa,泊松比为0.3,密度为7.85×103kg/mm3,材料屈服强度235 MPa,长度单位为mm。

模态提取采用Block Lanczos法,分块Lanczos法特征值求解器采用了Lanczos算法,是用一组向量来实现递归计算,自动采用稀疏矩阵方程求解器,因具有计算精确、求解速度快等优点而被广泛采用。

3 前舱托架模态结果分析

3.1 模态结果

表1是试验及有限元计算后的各阶模态试验结果,由数据可以得出:

(1)试验截至最高频率344.0 Hz,共有8阶模态,最低一阶模态频率为118.1 Hz,对应的振型为绕Y轴的一阶弯曲,第2阶模态频率为122 Hz,对应的振型为关于X轴的一阶扭转,第6阶和第7阶模态分别对应前舱托架的两个局部模态,其余模态则为整体振动模态。该前舱托架最低模态频率值超过100 Hz,表明其结构具有较好的刚度。

(2)有限元计算模态频率结果与试验结果误差较小,最大误差仅为5.84%(经验小于8%),且振型一致(限于篇幅,仅以第1、2阶模态振型为例,如图11、图12所示)。

表1 模态分析结果

图11 第1阶模态振型

图12 第2阶模态振型

3.2 模态置信验证

模态振型验证是模态分析中验证结果正确性的重要一步。对模态振型的质量予以评估,需要使用多种手段,首先是直观地分析,即对振型进行视觉检查,这在前文已有阐述。其次就是利用某些数学工具检验估计出来的模型的质量,其中包括:模态判定准则、模态参预、互易性、模态超复杂性、模态相位共线性、平均相位偏移以及模态置信因子等。文中使用模态置信因子(Modal Assurance Criterion, MAC)α来对模态振型进行验证[4]。

(1)

式(1)中:Rjk表示第k阶j状态模态振型向量;Rlk表示第k阶l状态模态振型向量。

一般意义上,MAC概念可施加于两个任意的复向量,即用于比较两个有任意标尺的模态振型向量,相似的模态振型间有高值的MAC。所以,MAC的一个应用是检验模态振型被质量矩阵加权时的正交性,即:

VkTMVl=mkk=l

VkTMVl=0k≠l

(2)

式(2)中:mk表示第k阶模态的模态质量。

在质量矩阵不知道的情况下,上式也是可用的,通常假定其为有大致相等元素的对角线矩阵。在这一前提下,计算两个不同模态之间的MAC值,也就等于近似地检验它们之间的正交性。

表2是前舱托架试验结果的模态置信度准则结果(注:频率单位Hz),图13是前舱托架模态置信度结果矩阵图。由表2和图13可以看出:试验测量得到的模态参数与相邻模态频率之间的MAC值都很小,识别出的频率即是其模态频率,虽然表1中的第4阶模态232.3 Hz和第5阶模态234 Hz在振型中有相似处,但这两阶模态频率之间的MAC值是6.75%,基本上二者是相互独立的振动形态,属于不同的模态阶数。从表2和图13整体来看:各阶模态之间的MAC值很小,识别出的模态频率和振型是有效的。

表2 前舱托架试验模态置信准则 %

图13 前舱托架模态置信矩阵图

假设式(1)中Rjk表示第k阶试验状态下的模态振型向量,Rlk表示第k阶仿真状态下的模态振型向量。如果复向量Rjk和Rlk之间存在线性相关,则MAC的值接近于1,则认为Rjk=Rlk,即认为试验模态与仿真模态振型相关程度高,有限元仿真很好地模拟了前舱托架的实际振动状态;如若模态置信因子接近或者等于0时,则认为Rjk≠Rlk,即认为试验模态与仿真模态振型的相关程度低,有限元仿真不能较好地模拟前舱托架的实际振动状态。由表1试验与仿真振型MAC值可知,有限元仿真结果都能够较好地模拟实际状态下系统的振动情况。

综上所述:试验及仿真的模态频率和振型均有效,且试验和仿真模态分析结果吻合良好。

4 结论

针对某新能源汽车前舱托架进行了试验及仿真模态分析,结果表明试验与仿真吻合良好。整个分析过程可为后续结构动态设计及轻量化设计提供有价值的参考。

[1]KARAOLU C,KURALAY N S.Stress Analysis of a Truck Chassis with Riveted Jionts[J].Elsevier Science Publishers B.V.,2002,38(12):1115-1130.

[2]杨义勇,金德闻.机械系统动力学[M].北京:清华大学出版社,2004:175-189.

[3]胡玉梅.车辆结构强度基本理论与CAE分析技术[M].重庆:重庆大学出版社,2009:191-196.

[4]徐献阳.车辆排气系统的振动模态分析及优化[D].上海:上海交通大学,2007.

ModalAnalysisonFrontTankBracketofSomeNewEnergyVehicle

WU Chengping,XU Meixing,ZHANG Genzhi,TANG Yufu

(Technology Center,Beijing Foton Daimler Automotive Co.,Ltd., Beijing 101400,China)

Structure mode is the main factor influencing dynamic characteristics. The experimental modes of the front tank bracket were obtained by using LMS, and the computational modes were obtained by adopting HyperMesh and OptiStruct. The results show that the experimental modes and computational modes match well, and the maximum relatively error between them is 5.84%.The conclusions can supply references to engineering application and structure dynamic design.

Front tank bracket; FEA; Modal analysis

2017-07-29

吴成平(1982—),男,硕士,工程师,研究方向为车辆结构强度计算机辅助分析、整车工程开发、整车性能及零部件可靠性研究等。E-mail:wcp6519@126.com。

10.19466/j.cnki.1674-1986.2017.12.006

U469.7

A

1674-1986(2017)12-023-05