机载吊舱端部天线结构件抗振强度研究

朱国征,周智勇,叶 明

(上海微波设备研究所,上海 201802)

机载吊舱端部天线结构件抗振强度研究

朱国征,周智勇,叶 明

(上海微波设备研究所,上海 201802)

机载吊舱使用环境恶劣,尤其在飞机飞行过程中,复杂的振动环境对舱体及吊舱内电子设备结构强度都有严格的要求。由于吊舱通常很长,位于吊舱两端的结构件距离挂点位置较远,将承受放大3~6倍的振动载荷。针对某机载吊舱端部天线组件内波导同轴转换结构的断裂问题,进行耐久振动仿真与试验,得出波导同轴转换结构无法承受放大量级的耐久振动,发生疲劳断裂是必然的。采用局部加固断裂结构外围强度的方式,改进整体天线结构,并再次进行振动仿真与试验,最终验证满足设计要求。

吊舱;耐久振动;振动放大

0 引 言

军用飞机的电子设备吊舱是近20年来发达国家积极研制并已投入使用的一种高科技武器装备。21世纪后,我国才开始研发这类装备并装备部队,目前舰载机对机载吊舱的需求尤其突出,但对吊舱及吊舱内部组件结构强度要求也越来越高[1]。机载电子吊舱通常悬挂于飞机机腹或机翼下方,是一种相对独立的电子设备,具有装载平台机动、灵活、快速的特点。但是由于挂载飞机超音速飞行于恶劣环境,因此要求吊舱本身具有体积小、重量轻、独立工作、抗振性能好、对载机的要求低等特点[2-3]。

吊舱在工作时受到的振动主要来自两部分:一部分来自战斗机,包括飞机发动机组工作产生的振动,飞机航线、速度、高度、姿态的急剧变化产生的振动,各种大气现象和空气动力现象颤振、扰流、抖振引起的振动,相对光学载荷窗口的空气流动和低频热动力现象引起的振动等;另一部分来自吊舱自身,包括内部载荷、调整机构等工作时引起的振动,载荷框架摇摆产生的振动,载荷重心不固定产生的振动等[4]。位于吊舱两端的天线组件由于远离吊舱悬挂点,既要满足天线覆盖范围的要求,又要承受较大量级的振动响应,通常要重点设计。

本文针对某机载吊舱端部天线组件内波导同轴转换结构(简称同轴件)的断裂问题,使用ANSYS workbench软件进行耐久振动仿真计算,分析同轴件处的加速度响应放大情况与应力大小,诊断故障原因,改进结构设计,并通过仿真和试验验证,有效解决故障问题,为机载吊舱电子设备的结构设计提供参考和指导建议。

1 同轴件的位置与结构形式

机载电子吊舱由舱体、舱内电子设备两大部分组成,舱内电子设备与舱体采用刚性固定连接,密闭安装于吊舱内腔中,保证安全和电磁兼容性。图1为某型机载吊舱外形及天线安装示意图,天线组件位于吊舱的距离挂点位置很远的两端天线罩内。

图2所示为天线组件的同轴件安装位置与断裂口面,可以看出同轴件所在的喇叭天线安装于支架最上端,当外界振动由安装底面传递到天线组件时,振动响应会存在一定放大,使天线存在一定安全隐患。由断面的形状可以推断,同轴件的损坏是由于振动时无规律的周期载荷,同轴件发生了疲劳破坏,先是裂纹扩展,最终断裂破坏。

天线组件结构中天线选用的材料为6063-T4和6061-T6,天线支架各零件选用的材料为6061-T651,而基于电讯性能要求,同轴件的材料为LF21防锈铝,但由于LF21材料本身强度低和必须进行回炉钎焊处理,其屈服强度远低于6061和6063。因此,同轴件的结构强度需要重点研究分析。

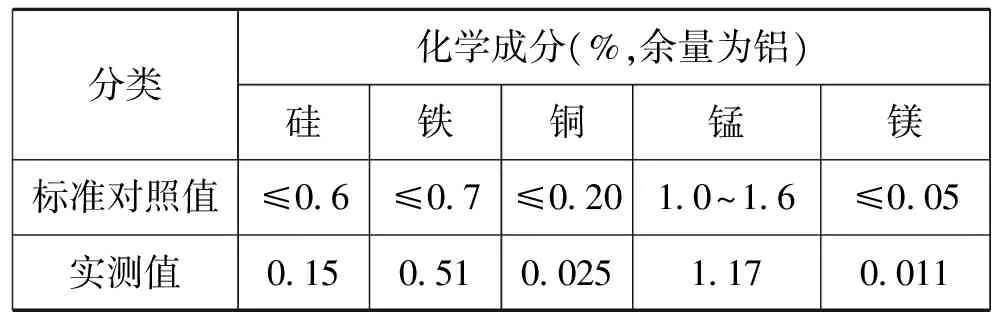

为深入研究同轴件发生断裂的损坏方式为极限损坏还是疲劳破坏,将同轴件材料进行了了成分鉴定和机械性能测试。表1为LF21防锈铝化学成分,各化学成分及含量符合产品要求。根据上海材料研究所的拉伸试验,计算得到同轴件材料的屈服强度为35~43 MPa,抗拉极限强度为97~113 MPa。

表1 变形铝及铝合金化学成分(GB/T 3190-1996)

2 试验与仿真条件

根据吊舱结构排布特点,断裂同轴件距离挂点位置约1.5 m,前天线罩与前舱段相当于悬臂结构。当飞机机翼的振动传递到吊舱舱体时,端部天线罩内的振动放大3~6倍。表2为此吊舱振动试验时各测点的加速度响应总均方根值。

表2 各测点的加速度响应总均方根值

A1~A12代表不同的测点,其中A1~A4的平均值为加载加速度,RYY、RYG、RYCJ、RZY、RZG分别代表Y方向随机振动预试验、Y方向随机振动功能试验,Y方向代替冲击随机振动试验、Z方向随机振动预试验和Z方向随机振动功能试验。由表2可以得出,吊舱在不同位置处的加速度响应放大各不相同。由于天线罩的弧面结构和吊舱密闭的要求,此试验测点并无两端天线罩处的测点,距离端部天线0.8 m的测点位置在RZG试验中的放大量级已达到2倍。

根据设备试验大纲要求,端部天线组件的功能和耐久振动试验量值单独给定,如表2所示的3个方向耐久性振动试验参数,振动量值远大于吊舱整舱的振动试验量值。由表3可以看出,同轴件的耐久振动频率范围20~2 000 Hz,如此宽的频带范围内,不可避免要经历天线组件的多个模态点。

表3 耐久性振动试验参数

3 改进前仿真与试验

当同轴件出现断裂故障后,根据天线组件的结构形式和断裂口面形貌,有必要分析研究同轴件所在天线处的振动放大量级。对天线组合整体进行X、Y2个方向的振动试验,如图3所示。X方向代表与航向方向一致的方向,Y方向代表吊舱纵向方向振动。并且,在图3所示的位置安装2个加速度传感器,J1位于受到破坏的同轴件天线位置附近,用于采集同轴件天线的振动加速度响应;J2位于稍微高于振动台面的位置,用于采集支架底座处的振动加速度响应。

耐久振动加速度响应曲线如图4所示,图4(a)为振动台面的振动曲线,其加速度均方根为10g;图4(b)为X方向振动时的加速度响应曲线,J1点的加速度均方根为29.7g,J2点的加速度均方根为15.7g;图4(c)为Y方向振动时的加速度响应曲线,J1点的加速度均方根为79.6g,J2点的加速度均方根为35.7g。由此可得,在X向耐久振动试验时,在同轴件天线附近加速度放大3倍;在Y向耐久振动试验时,在同轴件天线附近的加速度放大7.6倍。可见加速度放大情况与振动方向、结构形式、安装位置都有关系。对比图4(b)和图4(c)2个方向的振动响应曲线,明显在Y方向振动时共振频率点比较明显,这是由于安装固定方式和支架结构形式造成的。

为验证使用workbench软件进行机械设备随机振动的可行性,将耐久试验参数加载到天线组件三维模型,并赋予相对应的材料属性,进行振动仿真分析计算。分别得到X、Y、Z3个方向下天线组件耐久振动时,同轴件的应力仿真云图,如图5所示。表4为3个方向下耐久振动时,最大应力值与放大后的加速度均方根值。

表4 同轴件最大应力及放大后的加速度均方根值

对比试验采集加速度放大与仿真加速度放大情况,放大倍数十分接近,验证此仿真模型的建立和计算方法可以用于模拟分析同轴件的最大应力情况。

在上述仿真分析的2种试验状态下,同轴件上最大点的应力值已达到37.9 MPa,接近屈服极限35~43 MPa,而远小于材料抗拉极限强度97 MPa,可断定同轴件的断裂属于耐久振动试验造成的疲劳破坏,在吊舱长时间挂飞使用时,存在安全风险。

4 改进后仿真与试验

根据耐久振动试验与仿真分析,可以采用加固天线组件整体的方式降低断裂同轴件天线的加速度响应载荷,以保护天线。但这种方式必然增加天线组件的整体重量,相应地也会对吊舱整体结构强度提出更高的要求,不符合吊舱设计原则。因此,本文采用局部加固同轴件外围强度的方式,减小同轴件承受的最大应力。在同轴件法兰两侧增加U型支撑件,支撑件分别与2个法兰进行螺纹连接,以减小同轴件上的受力,具体结构形式如图6所示,同轴件及天线、天线支架的其他结构形式均无需改动。

对安装加固同轴件的天线组件进行耐久振动仿真分析计算,图7为天线组件X、Y、Z3个方向下随机振动时,同轴件的应力分布图。

由图7的同轴件应力云图可以得出,相同条件下,加固后的同轴件最大应力仅为16.8 MPa,远小于材料的屈服极限,安全系数接近2。

再次将批量安装加固同轴件的天线组件进行耐久振动试验和冲击试验,均未出现同轴件断裂的故障,又挑选2个同轴件进行了X光探伤,也未发现任何微裂纹,同轴件的探伤图如图8所示。完成耐久振动试验后的天线组件交由电讯设计进行天线电性能检测,与振动前数据比对后,均没有变化,说明加固后的同轴件强度满足设备使用要求。

5 结束语

(1) 采用AnsysWorkbench 仿真软件可较方便地进行电子设备随机振动仿真,预先判断结构薄弱环节和振动放大区域;

(2) 通过最直接、最简单的方式加固断裂同轴件,避免局部改动对整体吊舱结构强度的影响;

(3) 通过振动仿真与试验采集比对的方式,验证了对机载电子设备仿真分析的可行性,为减少机载电子设备结构件设计冗余提供了技术支持。

[1] 甘至宏.光电吊舱内框架减振系统设计[J].光学精密工程,2010,18(9):2036-2043.

[2] 陆阳,肖秋枫,张建强.通用电子对抗干扰吊舱关键技术研究[J].中国电子科学院学报,2008(3):451-454.

[3] 庄昕宇,陈兆兵.圆柱形大尺寸机载吊舱技术分析[J].光机电信息,2011,28(4):32-38.

[4] 刘家燕,程志峰,王平.机载光电吊舱橡胶减振器的设计与应用[J].中国机械工程,2014,25(10):1308- 1312.

ResearchintoVibrationStrengthofAntennaStructurePartsatTopofAirbornePod

ZHU Guo-zheng,ZHOU Zhi-yong,YE Ming

(Shanghai Research Institute of Microwave Equipment,Shanghai 201802,China)

Airborne pods are used in harsh environment,especially during the aeroplane flying process,the complex vibration environment puts forward strict requirements for the structure strength of pod and the electronic equipments in the pod.Usually,the pod is very long,so the structure parts which is far away from the hanging position dues 3~6 times of vibration load.Aiming at the breaking problem of wave-guide coaxial conversion structure in antenna module at top of a certain airborne pod,this paper performs the durable vibration simulation and experiment,educes that the wave-guide coaxial conversion structure can't endure the amplified durable vibration,the fatigue fracture should occur inevitably,adopts the mode reinforcing the peripheral strength of fracture structure partially to improve the whole antenna structure,and performs the vibration simulation and experiment again,finally validates that it can satisfy the design requirements.

pod;durable vibration;vibration amplification

2017-06-22

TN823

A

CN32-1413(2017)06-0104-05

10.16426/j.cnki.jcdzdk.2017.06.024