温室采摘机器人技术研究进展分析

刘继展

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

引言

世界上广泛应用温室进行设施栽培,20 世纪后期以来设施农业产业得到了大规模迅猛发展。设施农业是典型的劳动密集型产业,其中鲜食果蔬的收获又是占用劳动力最多[1-2]且最难以实现机械化作业的关键环节。即使发达国家的设施农业作业已达到了高度自动化,但采摘环节仍依赖大量人工来完成,实现采摘作业的自动化已成为设施农业生产发展的现实需求。因此,国内外针对温室采摘机器人技术开展了大量研究并取得了重要成果。

中国现有设施农业面积超过400万hm2,占世界设施园艺总面积的85%。近几十年来中国的设施农业借助农业劳动力资源丰富的优势实现了超高速发展,但是农业劳动力急缺、农业劳动力成本骤升和居民对设施蔬果品质要求的提高,已使我国设施农业遇到了发展的瓶颈。解决关键采摘环节的劳动力替代问题,使我国采摘机器人技术快速发展成为必然。

番茄、草莓和黄瓜、甜椒、茄子是全球生产和消费最为广泛的鲜食菜果,也是采摘机器人研究最为活跃、研发成果最为丰富的领域。本文针对上述果蔬采摘机器人的研究现状进行阐述,进而总结温室采摘机器人发展的技术关键与历史特征,并对其未来发展趋势进行展望。

1 番茄采摘机器人技术

1.1 鲜食番茄及其机器人采摘

番茄是全球最广泛种植和广受欢迎的蔬果之一,尽管发达国家的加工番茄所占比重较大,但鲜食番茄仍占全球番茄产量的近80%,而中国鲜食番茄比重更高达90%。与加工番茄已普遍实现机械化收获相比,鲜食番茄的收获仍完全依赖人工,因而其机器人选择性采摘研究较早得到全球研究者的重视并产生了诸多成果。

同时,番茄具有成串生长特性,但针对番茄成熟的差异及鲜食番茄市场的需要,目前除了KONDO等[3-5]进行了成串番茄采摘机器人的开发研究以外(图1),绝大多数研究均面对番茄的单果采摘。番茄的成串生长造成果实之间贴碰与重叠遮挡严重,番茄果实的生长方位差异极大,使番茄亦被公认为机器人收获难度最大的蔬果之一。

图1 KONDO等开发的番茄成穗采摘机器人Fig.1 Tomato cluster harvesting robot developed by KONDO

1.2 日本的番茄采摘机器人研究成果

日本早在20世纪80年代初即开始了番茄采摘机器人的研究,数十年来京都大学、冈山大学、岛根大学、神奈川技术学院、大阪州立大学等高校以及武豊町设施生产部等均推出了番茄采摘机器人样机,近藤直、門田充司等专家引领了番茄采摘机器人技术的研究方向。

1.2.1番茄果实的逐个采摘

京都大学的川村登等较早进行了番茄采摘机器人的开发[6-7](图2),样机采用0.52、0.25 m/s的双速电动轮式底盘、5自由度关节式机械臂和两指夹持器,利用单相机相对于底盘的位姿移动检测实现对果实的定位。尽管限于当时的技术条件,样机的结构与性能尚不够完善,但已构成了移动式番茄采摘机器人的基本实现原理和框架。

图2 京都大学开发的番茄采摘机器人Fig.2 Tomato harvesting robot of Kyoto University

KONDO等也参与了上述研究,并随后进行了番茄采摘机器人的系统开发[8-13](图3),采用轮式底盘和7自由度冗余机械臂,使机械臂的工作空间和姿态多样性能够有效满足番茄果实采摘的避障与到达要求。先后研发了两指和柔性四指末端执行器[13-15],均安装了真空吸持系统并采用了相似的动作原理,即首先由吸盘吸持拉动果实将目标果实从果穗中相邻果实间隔离出来,再夹持果实,通过扭断或折断果梗的方式实现采摘。该研究对全球番茄采摘机器人的发展具有重要的影响。

图3 KONDO等开发的番茄采摘机器人Fig.3 Tomato harvesting robot developed by KONDO

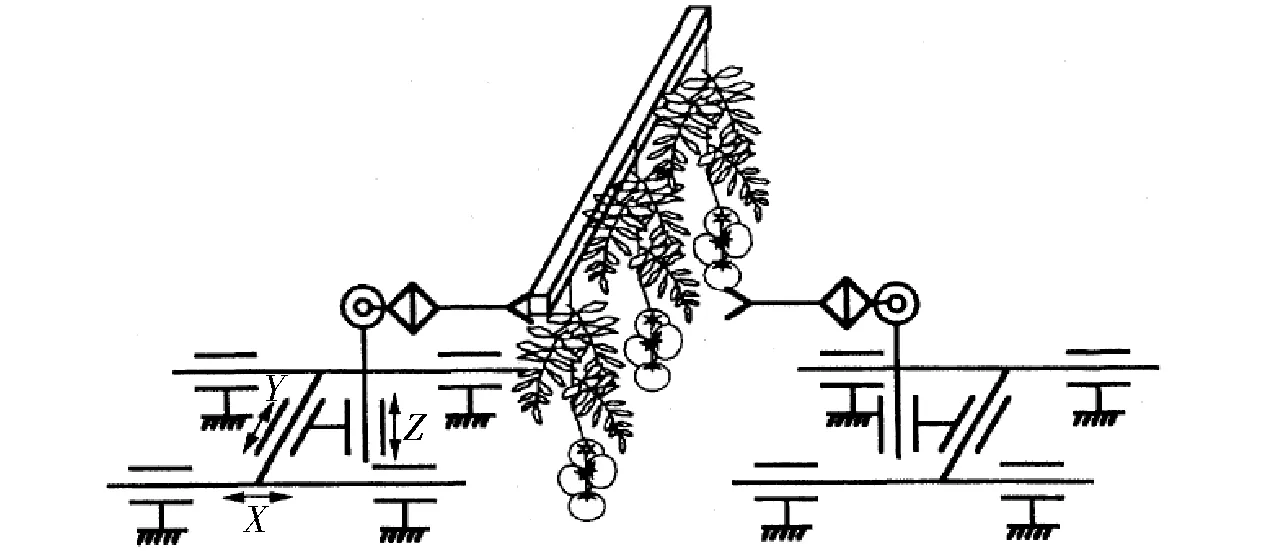

图4 针对单架逆生栽培模式的番茄采摘机器人Fig.4 Harvesting robot for single truss upside down tomato production

KONDO和門田充司等进而针对单架逆生番茄栽培模式提出了不同的机器人结构[16-17](图4)。该模式中番茄根部生在上部的移动水培槽内,而果串下垂生长,枝叶修剪后机器人能够更容易发现和到达果串。因而仅由平面直角坐标机械臂配置与图4相同的柔性四指末端执行器即可满足采摘动作需要。试验证实末端执行器对果实的采摘总成功率为78%,其中过成熟果实会造成夹持的滑脱而无法施加弯折,并由于果梗开始木质化而难以顺利折断;而由于未成熟果实的离层发育不充分,折断率也受到影响。

HAYASHI等[18]开发的番茄采摘机器人(图5a),由双目视觉进行成熟果实的识别与定位,采用了2 900 mm×1 400 mm的履带式底盘和三菱5自由度垂直多关节型机械臂,其末端执行器通过真空吸盘将果实吸持拉动一定距离后,两指夹持住果实后扭断或切断果梗(图5b)。试验前先通过人工摘除叶子和未成熟果实,进行了环境简化,试验结果表明单果的采摘周期为41 s,其中成熟果实的识别耗时和正确识别率分别为7s和92.5%,其中83.8%能采下,但其中1/3出现果皮破裂等损伤,因而总的成功采摘率仅为56.8%。对于番茄采收而言,该机尺寸偏大,末端夹持分离方式的损伤率偏高,同时复杂实际环境的作业效果尚待证实。

图5 HAYASHI开发的番茄采摘机器人Fig.5 Tomato harvesting robot developed by HAYASHI

YASUKAWA等[19]以单架栽培番茄为对象,开发了简易的轨道式番茄采摘机器人样机(图6),包括商用6自由度串联式机械臂和末端执行器,并由Kinect V2体感摄像头的彩色与红外信息融合实现果实的识别。该样机尚需进行室内与田间的试验验证。

图6 YASUKAWA设计的番茄采摘机器人Fig.6 Tomato harvesting robot developed by YASUKAWA

图7 YAGUCHI研制的番茄采摘机器人Fig.7 Tomato harvesting robot developed by YAGUCHI

东京大学YAGUCHI等[20]利用电动轮式全方位底盘、UR5通用6关节机械臂、Sony的PS4双目立体相机,并配备夹持扭转式两自由度末端执行器组成的番茄采摘机器人(图7a),可实现自然光下温室浅通道内的采摘作业,经过优化使每果的识别采摘周期从85 s下降为23 s,作业中会出现夹持失败、花萼受损和夹持多果而采摘失败的现象。

该研究组还开发了仿人型双臂式番茄采摘机器人(图7b)[21],该机器人装备了全方位底盘,并在头部和腕部分别安装Xtion和Carmine体感摄像头,每臂有7个自由度,并安装夹剪一体式末端执行器。该机器人完成了室内悬挂番茄的采摘试验,目前仅能由人发送命令来完成采摘,证实了仿人作业的可行性,但识别定位和作业中均有待完善和改进。

1.2.2樱桃番茄果实的逐个采摘

KONDO等[22-24]开发的樱桃番茄采摘机器人,采用了电动4轮底盘和与普通番茄单果采摘相同的7自由度冗余度机械臂,开发了针对樱桃番茄的吸入-切断-软管回收式末端执行器,通过真空将樱桃番茄吸入软管,并由钳子合拢夹断果梗,番茄经软管输送到果箱中(图8)。这类末端执行器通常只适用于樱桃番茄、草莓等小果实的采摘,且软管必须经过精心设计,以避免果实的损伤[23]。通过底盘上单相机的水平与竖直移动获得两幅图像,从而实现目标果实定位。试验发现采摘成功率为70%,对于较短和较粗果梗的果实,吸入环节出现困难。该机器人对单架栽培樱桃番茄具有较好的采摘效果,而对于有两个以上长梗的多架栽培,由于会出现果串定位错误,初期试验成功率仅23%[22]。

图8 KONDO开发的樱桃番茄采摘机器人Fig.8 Cherry tomato harvesting robot developed by KONDO

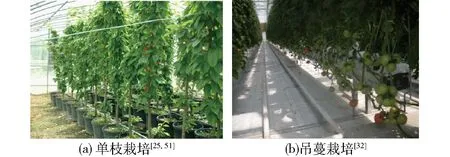

大阪府立大学的TANIGAKI等[25]认为,植株的种植模式对机器人采摘的性能影响很大。对传统的杯型种植,果实非常分散,机器人需要很大的工作空间,同时枝干的空间分布使采摘作业非常困难,而单枝栽培模式由于叶柄很短,果实识别大大简化。针对单枝栽培樱桃番茄开发的采摘机器人(图9),采用3维视觉传感器,并设计了4自由度关节式机械臂和吸-夹-折断式末端执行器。 试验发现,果实识别成功率为59%,尽管通过调整传感器方向可以检测出部分隐藏的果实,但仍有很多被遮挡果实不能检出。单果的采摘时间约为14 s,尽管该末端执行器两指上都加装了半环型橡胶板,但相邻的番茄和障碍物仍然可能进入两指间,从而造成手指不能正确夹持目标果实的果梗,并可能造成果实损伤。

图9 大阪府立大学设计的樱桃番茄采摘机器人Fig.9 Cherry tomato harvesting robot developed by Osaka Prefecture University

图10 FUJIURA等开发的樱桃番茄采摘机器人Fig.10 Cherry tomato harvesting robot developed by FUJIURA

FUJIURA等[26-27]针对45° 倾斜水培樱桃番茄进行了采摘机器人的开发(图10)。该模式中番茄植株以45 cm间隔定植,由麻绳45° 倾斜吊蔓,被采果实在均匀高度范围内。开发的样机采用四驱电动轮式底盘,配置4自由度直角坐标机械臂,在末端执行器前部安装近红外立体视觉传感器,初期采用软管吸入折断和回收方式,后改为通过吸持-摆动剪断并由开口布袋回收入果箱。在大阪南区农家温室的试验表明,135粒果实的收获成功率为85%,其中花萼未受损率为92%,完成22粒果实收获的总时间为252 s。而在其校内栽培设施内进行的试验中,129粒果实的收获成功率为81%,其中花萼未受损率达到了98%。

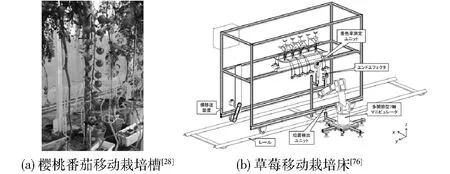

FUJIURA等[28-29]进而将该果实识别定位与技术应用于移动型栽培樱桃番茄,因而机器人可以不用移动底盘而以台式完成工作。田间试验证实其单果采摘周期约为12 s,采摘成功率达到了81%,其中98%的果实的花萼保持了完整。

1.3 中国的番茄采摘机器人研究进展

中国开展番茄采摘机器人研究的时间较晚,但目前科研力量的投入和成果数量已进入世界前列。中国农业大学李伟团队开发的机型[30-31](图11),以商用履带式平底盘为基础,开发了4自由度关节型机械臂和夹剪一体式两指气动式末端执行器,并配置了双目视觉系统。试验结果表明,每一果实采摘平均耗时为28 s,采摘成功率为86%,其中阴影、亮斑、遮挡对识别效果造成影响,且在茂盛冠层间机械臂会刮蹭到茎叶并造成果实偏移,同时末端执行器可能会无法实施夹持,较粗果梗无法剪断或拉拽过程中果实掉落。

图11 李伟团队设计的番茄采摘机器人Fig.11 Tomato harvesting robot developed by LI Wei team of China Agricultural University

国家农业智能装备工程技术研究中心冯青春等[32-33]针对吊线栽培番茄开发的采摘机器人(图12),采用轨道式移动升降平台,配置4自由度关节式机械臂,并设计了吸持拉入套筒、气囊夹紧进而旋拧分离的末端执行器结构,并配置了线激光视觉系统,分别由CCD相机和激光竖直扫描实现果实的识别和定位。试验结果发现,番茄单果的采摘作业耗时约24 s,在强光和弱光下的采摘成功率分别达83.9%和79.4%。

图12 冯青春等设计的番茄采摘机器人Fig.12 Tomato harvesting robot developed by FENG Qingchun

上海交通大学ZHAO等[34]为提高作业效率,开发了双臂式番茄采摘机器人(图13),利用温室内的加热管作为底盘行进轨道,安装了2只3自由度PRR式机械臂,并分别开发了带传动滚刀式末端执行器和吸盘筒式末端执行器,利用双目立体视觉系统实现果实的识别与定位。

图13 上海交通大学ZHAO等设计的番茄采摘机器人Fig.13 Tomato harvesting robot developed by ZHAO et al. from Shanghai Jiaotong University

江苏大学刘继展等[35-37]围绕番茄采摘机器人技术开展了持续研究。所开发的新型末端执行器(图14a),具备多维力位感知能力,配置了真空吸盘装置和由光纤激光器、聚焦透镜及微型电机系统构成的果梗激光切割装置,并以此为平台先后开展了果实夹持碰撞与快速柔顺采摘[38-42]、果梗激光切割[43-44]、真空吸持拉动建模与控制[37,45-46]、手臂协调控制等研究[47-48](图14b)。随后针对番茄果实空间分布和快速避障作业的需要,通过对24种构型的比较优选,开发了4转动、2直动的伸缩式 PRRRPR 型机械臂[37,49],进而开发成功配置轮式底盘、夹剪一体末端执行器和双目视觉系统的移动式番茄采摘机器人样机(图14c)和与之协同作业的温室果实接运机器人(图14d),实现番茄采摘、现场分级、收集、运输和卸果的全程自动化作业[37]。

图14 江苏大学刘继展等设计的番茄采摘机器人及配套接运机器人Fig.14 Tomato harvesting robot and cooperated transport robot developed by LIU Jizhan et al. from Jiangsu University

台湾国立宜兰大学CHIU等[50-53]开发的番茄采摘机器人(图15),将三菱5自由度关节式机械臂和剪叉式升降移动底盘相结合,并加装了电磁铁驱动的四指欠驱动末端执行器,并通过单CCD相机的位置移动对目标果实进行识别和定位。样机的总体尺寸为1 650 mm×700 mm×1 350 mm,质量为219 kg。采摘成功率为73.3%,采摘中未出现损伤,主要失败原因是吸盘不能对其果实完成吸持,以及果梗无法扭断。采摘的平均耗时达74.6 s。

图15 台湾国立宜兰大学CHIU研制的番茄采摘机器人Fig.15 Tomato harvesting robot developed by National Ilan University

此外,美国也开展了番茄采摘机器人的研究。美国俄亥俄州立大学LING等[54]开发的番茄采摘机器人,采用了液压底盘和商用的安川6自由度机械臂,开发了配置掌心相机的柔性四指末端执行器(图16),通过真空吸盘吸持将目标果实拉离果束,进而由四指包络和拉断果梗完成采摘。

图16 俄亥俄州立大学开发的番茄采摘机器人Fig.16 Tomato harvesting robot developed by Ohio State University

2 草莓采摘机器人技术研究进展

2.1 日本的草莓采摘机器人研究进展

日本是草莓生产和销售大国,近几十年来其年产量一直居于世界前列[55],其草莓采摘机器人研究水平也遥遥领先,先后推出了多种样机。根据草莓种植的地面栽培、高垄栽培、架式栽培等不同模式,其识别与采摘机构的原理与结构差异极大,不同研究者提出了形式各异的机器人装备。

2.1.1高垄栽培的草莓采摘机器人

在日本,传统地面栽培已逐渐被高垄栽培和高架栽培所替代。高垄栽培将作物种在20~30 cm高的垄上,通过抬高栽培行,增强通风、节省用水、扩大土壤表面积、防止污染果实,从而有效提高了产量和品质。同时,高垄间留下的过道大大方便了田间管理作业的实施。

日本的高垄栽培分为外培和内培两大类,外培是在高垄上种植两行草莓,使果实垂在垄地两侧斜面上生长;内培是使果实生长在垄内即垄地水平面上[56]。由于内培的果实结在高垄的水平面上,更适合机器行进采收。目前也主要针对内培发展了各类采摘机器人,并针对梗-果的平躺生长方式多采用竖直向下采摘作业。

KONDO等[57]针对高垄内培草莓开发的第一代采摘机器人样机,在龙门式移动平台上安装3自由度直角坐标机械臂,并开发了吸入旋转切断式末端执行器(图17)。作业时,由末端执行器上安装的超声传感器测量到高垄面的竖直距离,并由彩色CCD相机检测果实,进而机械臂移动使末端的吸筒对准果实并下行吸持果实,直到3对光电开关检测到果实。最后内筒转动将果梗切断,果实被移送到果盘内。试验发现,吸持方式对较小果实非常有效,但34%的果实不能被吸持或不能切断果梗。

图17 KONDO等开发的第一代内培草莓采摘机器人Fig.17 The first generation harvesting robot for strawberry grown on annual hill top developed by KONDO

ARIMA和KONDO等又开发了多功能作业机器人,采摘仍采用龙门行走、直角坐标机械臂和彩色CCD相机,但改用了“勾取切断式”末端执行器[58](图18),采摘时钩子接近并勾住目标果实的果梗,并上提将目标果实拉离附近果实,然后手指夹住果梗,切刀将果梗切断。对该末端执行器的采摘效果未见试验方面的报道。

图18 KONDO等改进的内培草莓采摘机器人Fig.18 Improved harvesting robot for strawberry grown on annual hill top developed by KONDO

KONDO等[59-61]随后开发了第二代采摘机器人样机,其在第一代基础上主要改进了末端执行器结构 (图19),该末端执行器利用真空系统将草莓吸入吸头内,吸头转动切断果梗。为增加分离成功率,又增加了张合爪勾住果梗将之切断。这类末端执行器可以认为是吸入旋转切断式[57]和勾取切断式末端执行器[58]的结合,可以有效提高采摘成功的几率,但相应结构复杂性也有所增加。对于果实娇嫩、果梗柔软细长的草莓等果实,吸持和勾取可能比夹持的获取方式更为可行。田间试验结果发现单果采摘周期约为7s,果实几乎能全部成功采下,但临近的果实可能会随同目标果实被吸入。

图19 KONDO等开发的第二代内培草莓采摘机器人Fig.19 The second generation harvesting robot for strawberry grown on annual hill top developed by KONDO

日本宫崎大学的NAGATA、CUI等开发的采摘机器人(图20a),则由3自由度直角坐标机械臂带动末端执行器竖直向下夹持并剪断果梗[62-65]。首先以气动平行夹持器为基础开发了夹剪一体式末端执行器[65](图20b),进而又开发了以气动平行夹持器带动的剪刀式夹剪一体末端执行器,并配备了光纤传感器的触地安全保护(图22c)。该机器人配置了固定-移动双相机,在白色或黑色塑料膜背景上进行果实的识别与定位。在该作业条件下,识别定位与采摘作业的难度都显著降低,试验表明该机器人识别与采摘的平均耗时分别为1 s和6 s,果梗检测成功率达93%,部分由于遮挡而检测失败。在黑色膜上的采摘成功率达96%,不存在误采但出现少量漏采。在白色膜上由于出现反射亮斑而影响检测,成熟度较低的果实无法采到,但成功率也超过了90%。

图20 宫崎大学研制的内培草莓采摘机器人Fig.20 Harvesting robot for strawberry grown on annual hill top developed by Miyazaki University

2.1.2高架栽培的草莓采摘机器人

高架栽培是近年来发展的一种新型栽培模式,通过树立支撑或悬挂使栽培床离开地面,果实在栽培床两侧悬垂式生长。由于其具有省力、洁净、高产等优势,得到了迅速发展和推广。高架栽培对机器人采摘极其有利:果实悬挂生长,果、叶分离[56];果梗较长且姿态简单;果、叶、梗间的交杂、遮挡很少。高架栽培的大规模普及为采摘机器人应用提供了条件[56],相关研究也产生了诸多成果。

爱媛大学ARIMA等[66]针对悬挂式栽培床开发的草莓采摘机器人 (图21),采用4轮独立驱动式电动底盘,由于机械臂不需躲避障碍物且控制简单,因而开发了5自由度极坐标机械臂,由单CCD相机得到果实的2维信息,而近似认为果实在相同床侧竖直平面内。开发了配备光电开关的气动水平吸持扭转切断式末端执行器和储果盘。试验表明机器人能够无损采下所有果实,但部分未成熟果实也被采下。单果采摘的平均耗时为14~20 s。同时,研究认为因为高架栽培大大方便了机器人采摘,因而机器人的结构和控制算法可以大大简化。

图21 ARIMA等初期开发的高架草莓采摘机器人Fig.21 Early model of harvesting robot for strawberry grown on table top culture earlier developed by ARIMA et al

ARIMA、KONDO在上述研究基础上,对机器人结构进行了简化改进,在栽培床下安装3坐标平动和1转动直角坐标机械臂,并沿用“吸入切断式”末端执行器结构,由真空泵产生真空,吸头将果实吸入末端执行器,由3个光电传感器确定果实的位置,腕部转动将果梗引导进入切割位置将之切断[60,67](图22)。机器人仍由单CCD相机进行果实的识别和定位。试验发现果实能够无损采下,但仍存在临近的未成熟果实容易随同目标果实被一同吸入采下的不足。由于结构和控制算法的简化,每果的采摘耗时缩短到10 s左右[60,67-70]。

图22 KONDO等改进的高架草莓采摘机器人Fig.22 Improved harvesting robot for strawberry grown on table top culture developed by KONDO et al

图23 KONDO与农研机构联合开发的第二代高架草莓采摘机器人样机Fig.23 Second generation harvesting robot for strawberry grown on table top culture developed by KONDO and BRAIN

KONDO与农研机构HAYASHI等联合开发的第二代采摘机器人样机(图23),在导轨移动平台上安装龙门式横移、上下直动和水平旋转3自由度直角坐标机械臂,并用5个120粒发光二极管式LED光源和3个相机构成机器视觉单元,两侧相机用来对果实识别和定位,而中心相机则用于识别果梗和判断其倾角。开发的“吸持-夹持切断式”草莓采摘机器人末端执行器[2, 60,71],在夹剪一体夹持器的基础上,增加了吸持装置[2,60,71-72],用以补偿由于草莓尺寸、形状和环境差异造成的3维位置误差[2, 60,71-72]。试验发现果梗检测成功率为60%,有无吸盘时的采摘成功率分别为41.3%和34.9%,每果采摘的平均耗时为11.5 s。失败主要源自左右相机图像的匹配失败,而吸盘对采摘成功率的影响不显著,仅有助于采后移送中防止晃动,同时存在尽管果梗未被检出仍成功采摘的情况和未成熟果实被误采的情况。

HAYASHI等在此第二代样机基础上改进推出了第三代和第四代样机(图24、25),第三代样机沿用了二代样机的视觉系统结构、轨道移动平台和龙门式机械臂,但末端执行器根据第二代样机试验结果去除了吸盘装置,并由透射式光电传感器确认果实的存在[73]。第四代样机则在沿用轨道移动平台和龙门式机械臂的基础上,进行了轻量化设计,并改用长条形LED点阵光源和3个相机构成机器视觉单元,将末端执行器上的透射式光电传感器改为反射式光电传感器,整机质量从第三代样机的345 kg缩减为245 kg[73]。试验表明第三代样机的采摘成功率和平均耗时分别为60.0%~65.6%和8.8 s,第四代样机通过去除等待时间而使采摘平均耗时下降为6.3 s,但采摘成功率仅有52.6%,其中存在多次作业完成采摘的情况[73]。失败绝大多数来自于被部分遮挡的果实的无法成功检测,少量来自于果梗检测误差造成的切断失败,并存在未成熟果实被误采的情况[55,73]。采摘成功率的下降主要是由于新光源的光照不均匀性,需进一步对光源排列和机器视觉算法进行优化[73]。

图24 农研机构第三代高架草莓采摘机器人样机Fig.24 The third generation harvesting robot for strawberry grown on table top culture developed by BRAIN

图25 农研机构第四代高架草莓采摘机器人样机Fig.25 The fourth generation harvesting robot for strawberry grown on table top culture of BRAIN

图26 农研机构的移动高架草莓配套台式采摘机器人Fig.26 Stationary harvesting robot for strawberry grown on movable bench unit developed by BRAIN

YAMAMOTO和HAYASHI还针对沿轨道的移动栽培床系统,开发了基座固定的草莓采摘机器人[74-76](图26a),采用了由下向上检测和采摘的方式。该机器人配置了7自由度工业机械臂,开发了吸-吹-夹-拉式末端执行器(图26b),首先从下部接近并由吸盘吸住果实,由喷嘴吹开相邻果、叶,进而两指包住果实,最后倾斜一定角度将果实拉下。试验发现采摘成功率达67.1%,相邻果实会造成影响,存在果实损伤、相邻果实被采下和未成熟果实被采下的情况,每果的采摘平均耗时为31.5 s。

YAMAMOTO和HAYASHI还将3自由度关节式机械臂与轨道移动平台相结合,构成从悬挂架式栽培床下方进行两侧机器人采摘的作业模式[77](图27)。田间试验结果发现采摘成功率达89.1%,平均采摘周期为22.2 s。当果实较密集时机器人可能误选择果梗,同时手指容易和相邻果梗相碰并出现夹持失败。

图27 农研机构研制的高架下部双侧草莓采摘机器人Fig.27 Strawberry double-sided harvesting robot worked below hanging bench developed by BRAIN

前川制作所YAMASHITA等和农研机构YAMAMOTO等还针对悬挂架式栽培合作开发了M-3型草莓采摘机器人[78-79](图28a),采用轨道式移动平台和3转动关节机械臂,并配置了掌心相机和双目立体视觉系统,开发了夹剪一体双刀对称型末端执行器(图28b),可以实现对两侧高架草莓的收获。试验表明,红颊草莓的识别和采摘成功率分别为68.7%和50.6%,而天乙女草莓识别和采摘成功率则分别达到75.0%和63.0%,平均采摘耗时超过37 s。

图28 M-3型高架草莓采摘机器人Fig.28 M-3 harvesting robot for strawberry grown on elevated substrate bed

2.2 中国的草莓采摘机器人研究进展

中国的草莓机器人收获研究也起步较早,并在多家机构得到持续开展。

中国农业大学张铁中团队最早开展了草莓采摘机器人的研究,分别对垄作和高架草莓栽培推出了不同样机。针对垄作草莓推出的机器人采摘系统[80](图29a),由3直动直角坐标机械臂配置夹持剪切式末端执行器,并分别在机架和臂上安装CCD相机构成视觉系统。针对高架草莓推出的采摘机器人“采摘童1号”样机[81](图29b),采用微型履带底盘,配置3直动的直角坐标机械臂和夹剪一体式末端执行器,末端执行器下方安装摄像头用以检测果实并判断位置偏差,爪上安装光纤传感器用以检测果柄的存在。试验结果采摘成功率达88%,单果采摘平均耗时为18.54 s。该“采摘童1号”样机在第七届世界草莓大会进行了展示。该团队还提出了垄作栽培的沿行空中轨道与并联机构组合的采摘机器人方案[82-83](图29c)。

图29 中国农业大学研制的草莓采摘机器人Fig.29 Strawberry harvesting robot developed by China Agricultural University

国家农业智能装备工程技术研究中心冯青春等[84-85]针对高架栽培草莓开发的采摘机器人 (图30),采用声纳导航四轮自主移动平台,6自由度关节式工业机械臂和双目视觉系统,并开发了由吸盘吸持拉动、两指夹持果梗,进而通过电热丝烧断果梗的末端执行器。整机尺寸为1 500 mm×700 mm×1 600 mm。100个草莓样本的试验表明,所有果实都被成功检测出,但通过121次作业仅成功采下86粒果实,每次采摘平均耗时为22.3 s,而每次成功采摘的耗时为31.3 s。其中采摘失败主要源于吸持失败和采后掉落。该机器人样机也在多类展览会上进行了展示。

图30 国家农业智能装备工程技术研究中心研制的高架草莓采摘机器人Fig.30 Strawberry harvesting robot of National Research Center of Intelligent Equipment for Agriculture of China

其他国家也开展了少量针对草莓的采摘机器人研发工作,如韩国农科院HAN等[86]也构建了针对高架栽培的机器人采摘系统(图31a),采用轨道式行进,机械臂由3直角坐标附加1转动关节构成,从而使机器人可对两侧草莓进行采摘作业。为缩小动作占用空间,其末端执行器的夹剪头与后置电机间采用了软轴传动(图31b)。该机器人分别配置双目立体视觉系统进行果实成熟度判断,由激光扫描测距仪进行草莓与末端执行器间的距离测量,并由掌上相机进行更精确的果梗追踪。其平均采摘周期约为7 s。

图31 韩国农科院研制的高架草莓采摘机器人Fig.31 Strawberry harvesting robot for bench-type cultivation developed by National Academy of Agricultural Science, Korea

3 其他蔬果的采摘机器人技术

此外,各国研究人员还相继开展了黄瓜、甜椒、茄子等各类蔬果的机器人采摘研究。

黄瓜是全球最受欢迎和产量最大的菜果品类之一。目前黄瓜采摘机器人的研究也主要在荷兰、日本和中国得到重点开展。日本东京大学早在20世纪80年代就开发了黄瓜采摘机器人的末端执行器样机[87](图32a),KONDO等针对黄瓜的V型架栽培开发了采摘机器人[88-91](图34b)。荷兰瓦格宁根大学VAN HENTEN等[92-93]对黄瓜的机器人收获进行了长期和深入研究(图34c)。中国农业大学和浙江工业大学等开发了黄瓜采摘机器人[30,94-96](图32d)。由于黄瓜的颜色与叶片相近,双波长视觉传感器[88-91]、双波长CCD滤波[92-93]、近红外图像[30,94-96]等方法分别被应用于黄瓜果实的识别,同时在机械式切割之外还成功实现了果梗的热切割[92-93]。

图32 黄瓜采摘机器人Fig.32 Cucumber harvesting robot

目前全球干、鲜辣椒总产量已超过6 000万t,成为世界上仅次于豆类、番茄的第三大蔬菜作物。其中甜椒作为重要的鲜食蔬菜,在欧美、亚洲、大洋洲等均受到广泛的欢迎。甜椒的机器人收获研究在日本及欧盟得到了更多的推动。日本高知技术大学针对甜椒的机器人收获开展了持续的研究,首先开发了3直角坐标机械臂和剪刀式末端执行器的移动采摘机器人[97-101](图33a),随后又针对V型架式栽培甜椒开发了关节臂式采摘机器人[102-104](图33b)。欧盟2010—2014年间启动了大型CROPS项目,其中瓦格宁根大学研究中心的温室园艺研究所领导了甜椒采摘机器人的开发工作,采用轨道式移动平台和复杂的9关节机械臂、ToF相机与彩色CCD组合视觉系统,并配置了两类不同结构的末端执行器[105-106](图33c)。澳大利亚昆士兰科技大学[107](图33d)和以色列本古里安大学[108]等也进行了新型甜椒采摘机器人的开发,并应用小型体感摄像头实现果实的识别和定位。在甜椒摘取中双电极热切割技术的可行性也得到了证实[102-104]。

图33 甜椒采摘机器人Fig.33 Sweet-pepper harvesting robot

茄子原产于亚洲热带,目前茄子的种植和消费集中在亚洲,产量超过全球的90%,茄子的机器人收获技术研究也主要在亚洲的日本、中国等国家得到开展。爱知县野菜茶叶研究所HAYASHI等[109-110]开发了针对V型架栽培茄子的采摘机器人 (图34a),采用履带式底盘和工业5自由度机械臂,并设计了配备掌心相机、真空吸盘、尺寸判断机构的复杂四柔性指夹持-果梗切断式末端执行器,在实验室内人为去除枝叶遮挡后进行的非移动采摘试验成功率为62.5%,平均采摘耗时达64.1 s。HAYASHI等[111-112]在此基础上进行了改进,主要将末端执行器改为果梗夹剪一体式结构,并在保留掌心相机的同时增加超声距离传感器,同时将机械臂自由度增加到7个。温室现场试验表明,其采摘成功率仅为29.1%,单果采摘平均耗时43.2 s (图34b)。此外潍坊学院和中国农业大学等也开展了开放式茄子采摘机械手臂系统的设计[113-115]。

图34 茄子采摘机器人Fig.34 Eggplant harvesting robot

4 采摘机器人技术的发展分析

4.1 温室采摘机器人技术发展的关键

(1)复杂非结构环境的适应能力

高度复杂与未知的作物植株环境对采摘机器人的感知和作业均带来极大的挑战,尽管学者针对温室行间路径搜寻与导航[116-120]、重叠遮挡条件下的果实识别[121-126]、复杂冠层环境内的路径规划与避障[127-129]、果梗尺寸与姿态大差异性下的摘取[2,22,37]等课题已开展了诸多研究,但温室生产现场的采摘机器人作业仍难以达到环境人为简化后的理想试验效果[62,109,130-131]。机器人对复杂非结构环境的感知和作业适应能力,仍然成为影响采摘机器人技术走向成熟和生产应用的瓶颈问题。

(2)复杂机器人系统的融合能力

采摘机器人是本体各移动底盘、机械臂、末端执行器和导航、果实探测单元构成的复杂系统,采摘机器人的性能不仅取决于各单元、更决定于系统的有机融合能力。目前尽管在手臂协调[54,132]、身手协调[133]、手眼协调[134]、臂眼协调[135-139]、身-眼协调[140]等开展了若干研究,但距离实际应用的性能需要仍有一定距离。如视觉伺服控制仍以开环和依赖于精确建模的“先看后动”模式为主[141];而导航-果实检测、手-臂-底盘的精确位姿补偿和动作并行交互等问题,仍需深入研究和逐步攻克。

4.2 温室采摘机器人技术发展的历史特征

(1)栽培模式对技术特征的决定性

作物栽培模式对机器人结构方案、技术难度和性能具有决定性的影响。传统的杯型种植中番茄果实非常分散,机器人需要很大的工作空间,同时枝干的空间分布使采摘作业非常困难;而单枝栽培和吊蔓栽培模式[25,32,51](图35),支柱和绳索支撑在与地面垂直的方向栽培,数个果实成串悬挂生长,果实识别和作业均大大简化,采摘作业性能得到了有效保证[56]。

图35 番茄的单枝栽培和吊蔓栽培模式Fig.35 Single trunk and high-wire cultivation modes

对草莓的地面、高垄和高架不同栽培模式,由于草莓分布、果梗方位、果叶关系、检测背景等的显著差异,采摘机器人方案截然不同。其中高架栽培不仅作为新型的省力化模式而受到欢迎,更因其突出的果叶分离、果实分布二维化和果梗竖直化、背景单一化优势[56],不仅果实检测过程大大简化[62,66],同时可以通过更简单高效直角坐标和水平夹剪机械结构来实现作业[2,60,67,71,73,81],使采摘成功率和效率均大大提高。

同时,与多数需借助底盘移动实现作业的采摘机器人不同,针对各类地面或空中的移动式栽培设施,可以实现采摘机器人底座固定的台式作业[16-17,28,74-76](图36),从而有效简化机器人系统复杂性和操控难度,也成为其发展的重要方向。

图36 移动栽培设施Fig.36 Movable cultivation units

(2)机电革命对技术突破的推动性

采摘机器人技术的高度复杂性造成其开发周期长、成本高昂、性能和可靠性不佳,从而大大影响了其技术进步和应用推广进程。可喜的是,机械、电子技术的高速发展使采摘机器人技术的研究大大加速,开发周期缩短的同时机器人结构也更加精细。随着机械臂、底盘等关键模块技术快速成熟并实现定制化、商业化,距离、视觉、力觉等传感器和电机系统不断小型化,3D光场相机[142-143](图37a)和RealSense深度摄像头[107](图37b)等民用化的多信息先进传感技术使低成本的实时可靠果实识别定位成为可能,RFID射频识别[144-145]、激光切割[43,146]、热切割[147]等新技术快速引入并运用于机器人导航与果实的摘取等环节,图像处理与机器人运动求解等算法和工具的成熟模块化使检测与控制的实施得到简化,采摘机器人技术将得到有力推动而不断迎来新的突破。

图37 先进传感器件Fig.37 Advanced sensors

(3)社会经济条件对技术应用的急迫性

一种技术的大面积推广,一方面取决于其技术的成熟程度,另一方面也需要外界条件的成熟。在发达国家,由于劳动力数量、劳动力成本的限制和对鲜食果蔬、鲜切花卉品质的需要,采摘机器人技术得以较早开展。特别是日本,受其较小规模精品化种植和农产品高档化策略的影响,机器人采摘技术得到了高度重视,大大推动了该技术的发展水平。

中国的采摘机器人技术起步较晚,但随着人口红利的消失,劳动力紧缺问题已快速成为制约农业发展、特别是劳动密集型的果蔬产业发展的瓶颈,采摘机器人技术已从前瞻性研究开始成为现实需求。进入21世纪以来,中国农业机器人技术研究的投入和成果呈几何级增长态势。随着经济的迅猛发展和劳动力成本的快速提高,中国的采摘机器人技术必将更加快速的发展。

4.3 温室采摘机器人技术发展的趋势

(1)环境工厂化

作业环境的高度非结构化、对象个体的大差异化对采摘机器人的作业带来了极大挑战,一直是制约采摘机器人技术作业性能提高与推广应用的关键瓶颈。而农业机器人发展的实践亦表明,农业领域中更接近结构化和标准化的挤奶[148]、嫁接[149]、果品分选[150]等作业领域,由于技术要求大大降低而率先实现了机器人技术的实际应用。采摘机器人技术的发展亦必须以规模化生产为前提,和作业环境与栽培模式的结构化、生产管理的工厂化有机结合,并以更专一化的高效生产代替繁杂果蔬类别的频繁更换,从而为实现机器人采摘作业破除关键制约和障碍。

(2)结构标准化

拖拉机、精密播种机、联合收获机等农业机械,无不实现了整机结构和部件的标准化,从而实现了全球范围的大批量生产和大规模应用。采摘机器人技术的发展目前仍处于原理、结构各异的竞相探索阶段,其成熟和应用亦客观要求通过学界与业界、装备与农艺的深度结合,共同推动逐步形成按模式与品种大类的结构标准,进一步通过机器人作业的温室生产模式示范反推农业生产的配套和标准化,从而有效解决目前果蔬种类和环境繁杂、采摘机器人原理结构庞杂却无力推动生产应用的困局。

(3) 多机共融化

机器人采摘作业应用于实际生产时,不仅在采摘环节需完成摘取、放果的不同动作,同时在采摘之外还必须完成果蔬的生产现场运输和卸果任务,甚至在工厂化生产中还会进一步完成分选、清洗和包装等作业。即使不考虑农产品的现场采后处理,依靠单台机器人完成采摘、运送和卸放的生产效率势必非常低下,因而考虑多手[151]、多臂[34,152-153]、多台采摘机器人[154]的并行作业,以及采摘机器人与运送机器人或行间输送线的协同作业[155-156],将是机器人采摘技术发展的必然。将大大推进采摘机器人技术发展与推广应用的步伐。

(4) 人机共融化

真正实现果蔬的机器人采摘作业,除识别定位和采摘动作以外,还存在放果、导航、换行、移运等多个环节与装备的充电、维护等处理,以完全无人化的自主决策完成全部流程的难度极大。但目前所提出的全程遥控[157-158]或体感操控[159-160]等人机共融技术,很难满足高效、省劳力和省力化采摘作业的需要。如将大部分定位和采摘等强度大和精确操作的任务交由机器人完成,而仅将极少数机器人自主决策复杂而人能够轻松完成操纵的多机协同、换行或续接作业等任务进行人为介入[161],实现合理的人机共融,将显著降低自主作业的复杂性,加速实现其实际应用。

1 JUKEMA G D, MEER R W. Arbeidskosten in de akkerbouw en glastuinbouw [C]∥LEI, Agri-Monitor, 2009: 11-12.

2 HAYASHI S, SHIGEMATSU K, YAMAMOTO S, et al. Evaluation of a strawberry-harvesting robot in a field test [J]. Biosystems Engineering, 2010, 105(2): 160-171.

3 KONDO N, TANIWAKI S, TANIHARA K, et al. An end-effector and manipulator control for tomato cluster harvesting robot[C]∥Proceedings of the 2007 ASABE Annual International Meeting, ASABE Paper 073114,2007.

4 KONDO N, YAMAMOTO K, SHIMIZU H, et al. A machine vision system for tomato cluster harvesting robot [J]. Engineering in Agriculture, Environment and Food, 2009, 2(2): 60-65.

5 KONDO N, YATA K, IIDA M, et al. Development of an end-effector for a tomato cluster harvesting robot [J]. Engineering in Agriculture, Environment and Food, 2010, 3(1): 20-24.

6 川村登, 藤浦建史, 浦元信, et al. 果実収穫用ロボット [J]. 農業機械学会誌, 1985, 47(2): 237-241.

7 川村登, 並河清, 藤浦建史, et al. 農業用ロボットの研究 I マイコン制御による果実収穫用マニピュレータ [J]. 農業機械学会誌, 1984, 46(3): 353-358.

8 近藤直. 特集大地とロボット農作業ロボットの基本的構成要素 [J]. 日本ロボット学会誌, 1994, 12(7): 952-955.

9 門田充司, 近藤直, 芝野保徳, et al. トマト収穫用ハンドに関する研究 (2) [J]. 農業機械学会誌, 1994, 56(Supp.): 391-392.

10 近藤直, 芝野保徳, 毛利建太郎, et al. トマト収穫用ハンドに関する研究 [J]. 農業機械学会誌, 1992, 54(Supp.): 235-236.

11 近藤直. ロボットハンドの研究開発の課題と展望 果実収穫用ロボットハンドを例にして [J]. 農業機械学会誌, 1996, 58(1): 139-144.

12 KONDO N, MONTA M, FUJIURA T, et al. Study on control method for redundant manipulator—control of tomato harvesting manipulator with 7 degrees of freedom[J]. SHITA, 1993, 5(1): 44-53.

13 MONTA M, KONDO N, TING K. End-effectors for tomato harvesting robot [J]. Artificial Intelligence Review, 1998, 12(1): 11-25.

14 KONDO N, TING K. Robotics for bioproduction systems [M]. Saint Joseph, MI: American Society of Agricultural Engineers (ASAE), 1998.

15 KRIKKE J. Robotics research exploits opportunities for growth [J]. IEEE Pervasive Computing, 2005, 4(3): 7-10.

16 門田充司, 近藤直. 一段逆さ仕立てトマト収穫用エンドエフェクタ [J]. 農業機械學會誌, 1998, 60(6): 97-104.

17 KONDO N, MONTA M, TING K C, et al. Harvesting robot system for single truss upside down tomato production (1):single truss upside down tomato system and constitution of robot system [J]. Journal of JSAM, 1996, 58: 467-470.

18 HAYASHI S, SAKAUE O. Basic operation of tomato harvesting system using robot: manufacture of two-finger harvesting hand with auxiliary cutting device and basic experiment for harvest [J]. Bull Nat Res Inst Veg, Ornam Plant and Tea, 1997(12): 133-142.

19 YASUKAWA S, LI B, SONODA T, et al. Development of a tomato harvesting robot [C]∥The 2017 International Conference on Artificial Life and Robotics, 2017:408-411.

20 YAGUCHI H, NAGAHAMA K, HASEGAWA T, et al. Development of an autonomous tomato harvesting robot with rotational plucking gripper[C]. Proceedings of IEEE/RSJ International Conference on the Intelligent Robots and Systems, 2016: 652-657.

21 CHEN X, CHAUDHARY K, TANAKA Y, et al. Reasoning-based vision recognition for agricultural humanoid robot toward tomato harvesting[C]. Proceedings of the IEEE/RSJ International Conference on Intelligent Robots and Systems, 2015: 6487-6494.

22 KONDO N, NISHITSUJI Y, LING P P, et al. Visual feedback guided robotic cherry tomato harvesting [J]. Transactions of the ASAE, 1996, 39(6): 2331-2338.

23 KONDO N, TING K. Robotics for plant production [J]. Artificial Intelligence Review, 1998(12): 227-243.

24 近藤直, 西辻嘉昭, 門田充司, et al. 房状小果実のロボット収穫のための位置検出アルゴリズム [J]. 農業機械学会誌, 1996, 58(Supp.): 489-492.

25 TANIGAKI K, FUJIURA T, AKASE A, et al. Cherry-harvesting robot [J]. Computers and Electronics in Agriculture, 2008, 63(1): 65-72.

26 韓麗, 藤浦建史, 向井克彦, et al. ハンドに三次元視覚センサを装着したミニトマト収穫ロボット [J]. 農業機械学会誌, 1999, 61(Supp.): 389-390.

27 藤浦建史. 三次元視覚センサをもつトマト収穫ロボット (〈 特集〉 農業におけるシステム技術最前線) [J]. システム/制御/情報, 2010, 54(4): 149-154.

28 FUJIURA T, WADA T, NISHIURA Y, et al. Robot for harvesting cherry tomatoes in mobile cultivation facilities (Part 2)-Harvesting experiment [J]. Journal of the Japanese Society of Agricultural Machinery, 2010, 72(2): 152-159.

29 FUJIURA T, WADA T, NISHIURA Y, et al. Robot for harvesting cherry tomatoes in mobile cultivation facilities, 1: Outline of the robot and 3-D image recognition [J]. Journal of the Japanese Society of Agricultural Machinery,2010, 72(2):143-151.

30 纪超. 温室果蔬采摘机器人视觉信息获取方法及样机系统研究 [D]. 北京:中国农业大学, 2014.

JI Chao. Vision information acquisition for fruit harvesting robot and development of robot prototype system[D]. Beijing:China Agricultural University, 2014. (in Chinese)

31 纪超, 张震华, 于建, 等. 温室串番茄采摘机器人关键技术研究[EB/OL]. 北京:中国科技论文在线 [2013-02-27].http:∥www.paper.edu.cn/releasepaper/content/201302-478. (in Chinese)

32 FENG Q, WANG X, WANG G, et al. Design and test of tomatoes harvesting robot[C]∥Proceedings of the 2015 IEEE International Conference on Information and Automation, 2015:949-952.

33 王晓楠, 伍萍辉, 冯青春, 等. 番茄采摘机器人系统设计与试验 [J]. 农机化研究, 2016,38(4): 94-98.

34 ZHAO Y, GONG L, LIU C, et al. Dual-arm robot design and testing for harvesting tomato in greenhouse [J]. IFAC-Papers on Line, 2016, 49(16): 161-165.

35 LIU J, LI P, LI Z. A multi-sensory end-effector for spherical fruit harvesting robot[C]∥Proceedings of the IEEE International Conference on Automation and Logistics, 2007: 258-262.

36 刘继展, 李萍萍, 李智国. 番茄采摘机器人末端执行器的硬件设计 [J]. 农业机械学报, 2008, 39(3): 109-112.

LIU Jizhan, LI Pingping, LI Zhiguo. Hardware design of the end-effector for tomato-harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(3): 109-112. (in Chinese)

37 刘继展. 番茄采摘机器人真空吸持系统分析与优化控制研究 [D]. 镇江:江苏大学, 2010.

LIU Jizhan. Analysis and optimal control of vacuum suction system for tomato harvesting robot[D]. Zhenjiang: Jiangsu University, 2010. (in Chinese)

38 刘继展, 白欣欣, 李萍萍. 番茄果实蠕变特性表征的Burger’s修正模型 [J]. 农业工程学报, 2013, 29(9): 249-255.

LIU Jizhan, BAI Xinxin, LI Pingping. Modified Burger’s model for describing creep behavior of tomato fruits[J].Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(9): 249-255. (in Chinese)

39 刘继展, 白欣欣, 李萍萍, 等. 果实快速夹持复合碰撞模型研究 [J/OL]. 农业机械学报, 2014, 45(4): 49-54,172. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140408&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.04.008.

LIU Jizhan, BAI Xinxin, LI Pingping, et al.Complex collision model in high-speed gripping of fruit[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4): 49-54, 172. (in Chinese)

40 LI Z G, LI P P, YANG H L, et al. Stability tests of two-finger tomato grasping for harvesting robots [J]. Biosystems Engineering, 2013, 116(2): 163-170.

41 LI Z G, LIU J Z, LI P P. Relationship between mechanical property and damage of tomato during robot harvesting [J]. Transactions of the Chinese Society of Agricultural Engineering, 2010, 26(5): 112-116.

42 LI Z G, LIU J Z, LI P P, et al. Study on the collision-mechanical properties of tomatoes gripped by harvesting robot fingers [J]. African Journal of Biotechnology, 2009, 8(24): 7000-7007.

43 刘继展, 徐秀琼, 李萍萍. 果实采摘中果梗激光切割分析与实验 [J/OL]. 农业机械学报, 2014, 45(1): 59-64. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140110&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.01.010.

LIU Jizhan, XU Xiuqiong, LI Pingping. Analysis and experiment on laser cutting of fruit peduncles[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(1): 59-64. (in Chinese)

44 LIU J Z, HU Y, XU X Q, et al. Feasibility and influencing factors of laser cutting of tomato peduncles for robotic harvesting [J]. African Journal of Biotechnology, 2011, 10(69): 15552-15563.

45 LIU J Z, LI P P, MAO H P. Mechanical and kinematic modeling of assistant vacuum sucking and pulling operation oftomato fruits in robotic harvesting [J]. Transactions of the ASABE, 2015, 58(3): 539-550.

46 刘继展, 李萍萍, 倪齐, 等. 番茄采摘机器人真空吸盘装置设计与试验 [J]. 农业机械学报, 2010, 41(10): 170-173, 184.

LIU Jizhan, LI Pingping, NI Qi, et al. Design and test of the vacuum device for tomato harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(10): 170-173, 184. (in Chinese)

47 LIU J Z, LI Z G, WANG F Y, et al. Hand-arm coordination for a tomato harvesting robot based on commercial manipulator[C]∥Proceedings of the IEEE International Conference on Robotics and Biomimetics (ROBIO), 2013: 2715-2720.

48 LI Z, LIU J, LI P, et al. Analysis of workspace and kinematics for a tomato harvesting robot[C]∥Proceedings of the International Conference on Intelligent Computation Technology and Automation (ICICTA), 2008: 823-827.

49 李冉. 基于番茄果实空间分布的番茄采摘机械手仿真与优化设计[D]. 镇江: 江苏大学, 2012.

50 CHIU Y C, CHEN S, LIN J F. Study of an autonomous fruit picking robot system in greenhouses [J]. Engineering in Agriculture, Environment and Food, 2013, 6(3): 92-98.

51 CHIU Y C, YANG P, CHEN S. Development of the end-effector of a picking robot for greenhouse-grown tomatoes [J]. Applied Engineering in Agriculture, 2013, 29(6): 1001-1009.

52 CHIU Y C, CHEN S, LIN J F. Study of an autonomous picking robot system for greenhouse grown tomatoes [C]∥Proceedings of the 6th International Symposium on Machinery and Mechatronics for Agricultural and Biosystems Engineering, 2012.

53 CHIU Y C, CHEN S, YANG P Y, et al. Integrated test of an autonomous tomato picking robot [C]∥Proceedings of the 7th CIGR Section VI International Technical Symposium“Innovating the Food Value Chain” Postharvest Technology and AgriFood Processing, 2012:1-16.

54 LING P, EHSANI R, TING K, et al. Sensing and end-effector for a robotic tomato harvester[C]∥Proceedings of the ASAE Annual Meeting, 2004:1-4.

55 HAYASHI S, YAMAMOTO S, SAITO S, et al. Field operation of a movable strawberry-harvesting robot using a travel platform [J]. Japan Agricultural Research Quarterly: JARQ, 2014, 48(3): 307-316.

56 近藤直,门田充司, 野口伸. 农业机器人(2)机构与实例 [M]. 北京: 中国农业大学出版社, 2009.

57 KONDO N, HISAEDA K, HATOU K, et al. Harvesting robot for strawberry grown on annual hill top (part 1) manufacture of the first prototype robot and fundamental harvesting experiment [J]. Journal of Society of High Technology in Agriculture, 2000, 12(1): 23-29.

58 ARIMA S, SHIBUSAWA S, KONDO N, et al. Traceability based on multi-operation robot; information from spraying, harvesting and grading operation robot[C]∥Proceedings of the IEEE/ASME International Conference on Advanced Intelligent Mechatronics, 2003, 2: 1204-1209.

59 KONDO N, MONTA M, HISAEDA K. Harvesting robot for strawberry grown on annual hill top, 2: Manufacture of the second prototype robot and fundamental harvesting experiment [J]. Journal of Society of High Technology in Agriculture, 2000, 13(4): 231-236.

60 KONDO N, NINOMIYA K, HAYASHI S, et al. A new challenge of robot for harvesting strawberry grown on table top culture[C]∥Proceedings of the ASABE Annual International Meeting, ASABE Paper 053138,2005.

61 崔永杰, 永田雅輝, 郭峰, et al. マシンビジョンによる内成り栽培用イチゴ収穫ロボットの研究 (第2報) [J]. 農業機械学会誌, 2007, 69(2): 60-68.

62 FENG G, QIXIN C, MASATERU N. Fruit detachment and classification method for strawberry harvesting robot [J]. International Journal of Advanced Robotic Systems, 2008, 5(1): 41-48.

63 崔永杰, 小林太一, 永田雅輝. イチゴ収穫ロボットの超音波センサに関する基礎研究 [J]. 宮崎大学農学部研究報告, 2005, 51(1): 9-16.

64 崔永杰, 永田雅輝, 槐島芳徳, et al. マシンビジョンによる内成り栽培用イチゴ収穫ロボットの研究 (第 1 報)―ロボットの構造および果実の認識― [J]. 農業機械学会誌, 2006, 68(6): 59-67.

65 NAGATA M, HIYOSHI K, CAO Q, et al. Basic study on strawberry harvesting robot (part II): design and development of harvesting mechanism [J]. IFAC Proceedings Volumes, 2000, 33(29): 55-59.

66 ARIMA S, KONDO N, YAGI Y, et al. Harvesting robot for strawberry grown on table top culture, 1: Harvesting robot using 5 DOF manipulator [J]. Journal of Society of High Technology in Agriculture, 2001, 13(3): 159-166.

67 ARIMA S, KONDO N, MONTA M. Strawberry harvesting robot on table-top culture[C]∥Proceedings of ASAE Annual Meeting, ASAE Paper 043089,2004.

68 NAGASAKI Y, HAYASHI S, NAKAMOTO Y, et al. Development of a table-top cultivation system for robot strawberry harvesting [J]. Japan Agricultural Research Quarterly: JARQ, 2013, 47(2): 165-169.

69 有馬誠一, 近藤直, 八木洋介, et al. 高設栽培用イチゴ収穫ロボット (第 1 報) 5 自由度マニピュレータを用いた収穫ロボット [J]. 植物工場学会誌, 2001, 13(3): 159-166.

70 有馬誠一, 門田充司, 難波和彦, et al. 高設栽培用イチゴ収穫ロボット (第 2 報)―つり下げ型マニピュレータを有する収穫ロボット― [J]. 植物工場学会誌, 2003, 15(3): 162-168.

71 SHIIGI T, KURITA M, KONDO N, et al. Strawberry harvesting robot for fruits grown on table top culture[C]∥Proceedings of the ASABE Annual International Meeting, ASABE Paper 084046,2008.

72 SHIGEMATSU K, HAYASHI S, YAMAMOTO S, et al. Study on the annual utilization of a harvesting robot for forcing culture in strawberries [J]. Journal of the Japanese Society of Agricultural Machinery, 2009, 71(6): 106-114.

73 HAYASHI S, YAMAMOTO S, SARITO S, et al. Development of a movable strawberry-harvesting robot using a travelling platform[C]. Proceedings of the International Conference of Agricultural Engineering, 2012.

74 YAMAMOTO S, HAYASHI S, YOSHIDA H, et al. Development of a stationary robotic strawberry harvester with picking mechanism that approaches target fruit from below (Part 1): development of the end-effector[J]. Journal of the Japanese Society of Agricultural Machinery, 2009, 71(6): 71-78.

75 山本聡史, 林茂彦, 吉田啓孝, et al. 下側接近を特徴とする定置型イチゴ収穫ロボットの開発 (第 2 報) [J]. 農業機械学会誌, 2010, 72(2): 133-142.

76 山本聡史, 林茂彦, 吉田啓孝, et al. 下側接近を特徴とする定置型イチゴ収穫ロボットの開発 (第 3 報) [J]. 農業機械学会誌, 2010, 72(5): 479-486.

77 YAMAMOTO S, HAYASHI S, SAITO S, et al. Development of robotic strawberry harvester to approach target fruit from hanging bench side [J]. IFAC Proceedings Volumes, 2010, 43(26): 95-100.

78 山下智輝, 田中基雅, 山本聡史, et al. いちご収穫ロボット 「M 型 3 号機」 用 RT コンポーネントの開発 [J]. 計測自動制御学会論文集, 2012, 48(1): 51-59.

79 林茂彦, 山本聡史, 齋藤貞文, et al. 内側収穫ロボットを用いたイチゴ果実への接近収穫方法の検討 [J]. 農業機械学会誌, 2012, 74(4): 325-333.

80 陈利兵. 草莓收获机器人采摘系统研究 [D]. 北京: 中国农业大学, 2005.

CHEN Libing. Study on picking system for strawberry harvesting robot[D]. Beijing: China Agricutural University, 2005. (in Chinese)

81 张凯良, 杨丽, 王粮局, 等. 高架草莓采摘机器人设计与试验 [J/OL]. 农业机械学报, 2012, 43(9): 165-172. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120931&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.09.031.

ZHANG Kailiang, YANG Li, WANG Liangju, et al. Design and experiment of elevated substrate culture strawberry picking robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(9): 165-172. (in Chinese)

82 ZHANG K, XU L, ZHANG D. Design and analysis of a 4-PPPR parallel manipulator for strawberry harvesting in the ridge cultivation model[C]∥Proceedings of the 2nd International Conference on Control Science and Systems Engineering (ICCSSE), 2016: 248-251.

83 ZHANG K, ZHANG T, ZHANG D. Synthesis design of a robot manipulator for strawberry harvesting in ridge-culture[C]∥Proceedings of the Asia-Pacific Conference on Intelligent Robot Systems (ACIRS), 2016: 114-117.

84 冯青春, 郑文刚, 姜凯, 等. 高架栽培草莓采摘机器人系统设计 [J]. 农机化研究, 2012,34(7): 122-126.

FENG Qingchun, ZHENG Wengang, JIANG Kai, et al. Design of strawberry harvesting robot on table-top culture[J]. Journal of Agricultural Mechanization Research, 2012,34(7): 122-126. (in Chinese)

85 FENG Q, WANG X, ZHENG W, et al. New strawberry harvesting robot for elevated-trough culture [J]. International Journal of Agricultural and Biological Engineering, 2012, 5(2): 1-8.

86 HAN K S, KIM S C, LEE Y B, et al. Strawberry harvesting robot for bench-type cultivation [J]. Journal of Biosystems Engineering, 2012, 37(1): 65-74.

87 天羽弘一, 高倉直. キュウリ果実の収穫用ロボットハンドの開発 [J]. 農業気象, 1989, 45(2): 93-97.

88 有馬誠一, 近藤直, 芝野保徳, et al. キュウリ収穫ロボットの研究 (第 2 報) キュウリの物理的特性に基づくハンド部の試作と収穫基礎実験 [J]. 農業機械学会誌, 1994, 56(6): 69-76.

89 有馬誠一. ファイトテクノロジーの展開 (2) 果菜類収穫ロボットと栽培様式 [J]. 農業機械学会誌, 1996, 58(6): 158-164.

90 KONDO N, MONTA M, NOGUCHI N. Agricultural robots: mechanisms and practice [M]. Vesterskerninge, DEN:Apollo Books, 2011.

91 ARIMA S, KONDO N, NAKAMURA H. Development of robotic system for cucumber harvesting [J]. JARQ, 1996,30: 233-238.

92 VAN HENTEN E J, HEMMING J, VAN TUIJL B, et al. An autonomous robot for harvesting cucumbers in greenhouses [J]. Autonomous Robots, 2002, 13(3): 241-258.

93 VAN HENTEN E, VAN TUIJL B V, HEMMING J, et al. Field test of an autonomous cucumber picking robot [J]. Biosystems Engineering, 2003, 86(3): 305-313.

94 纪超, 冯青春, 袁挺, 等. 温室黄瓜采摘机器人系统研制及性能分析 [J]. 机器人, 2011, 33(6): 726-730.

JI Chao, FENG Qingchun, YUAN Ting, et al. Development and performance analysis on cucumber harvesting robot system in greenhouse[J]. Robot, 2011, 33(6): 726-730. (in Chinese)

95 钱少明, 杨庆华, 王志恒, 等. 黄瓜抓持特性与末端采摘执行器研究 [J]. 农业工程学报, 2010,26(7): 107-112.

QIAN Shaoming, YANG Qinghua, WANG Zhiheng, et al. Research on holding characteristics of cucumber and end-effector of cucumber picking[J]. Transactions of the Chinese Society of Agricultural Engineering, 2010, 26(7): 107-112. (in Chinese)

96 王燕. 黄瓜采摘机器人运动规划与控制系统研究 [D]. 杭州: 浙江工业大学, 2010.

WANG Yan. Research on motion planning and control system of the cucumber picking robot[D]. Hangzhou: Zhejiang University of Technology, 2010. (in Chinese)

97 KITAMURA S, OKA K. Recognition and cutting system of sweet pepper for picking robot in greenhouse horticulture[C]∥Proceedings of the 2005 IEEE International Conference Mechatronics and Automation, 2005:1807-1812.

98 OSAKI T. Improvement of the ability to recognize for picking robot by improving machine vision[D]. Kochi University of Technology, 2010.

99 KITAMURA S, OKA K, IKUTOMO K, et al. A distinction method for fruit of sweet pepper using reflection of LED light[C]∥Proceedings of the SICE Annual Conference, 2008: 491-494.

100 KITAMURA S, OKA K. Improvement of the ability to recognize sweet peppers for picking robot in greenhouse horticulture[C]∥Proceedings of the International Joint Conference, IEEE,2006: 353-356.

101 EIZENTALS P, OKA K. 3D pose estimation of green pepper fruit for automated harvesting [J]. Computers & Electronics in Agriculture, 2016, 128: 127-140.

102 BACHCHE S, OKA K. Performance testing of thermal cutting systems for sweet pepper harvesting robot in greenhouse horticulture [J]. Journal of System Design and Dynamics, 2013, 7(1): 36-51.

103 BACHCHE S G. Automatic harvesting for sweet peppers in greenhouse horticulture [D]. Kochi: Kochi University of Technology,2013.

104 BACHCHEA S, OKA K, SAKAMOTO H. Development of thermal cutting system for sweet pepper harvesting robot in greenhouse horticulture [C]∥Proceedings of the JSME Conference on Robotics and Mechatronics, 2012: 27-29.

105 SCH TZ C, PFAFF J, BAUR J, et al. A modular robot system for agricultural applications[C]∥Proceedings of the International Conference on Agricultural Engineering, 2014.

106 HEMMING J, BAC C, VAN TUIJL B, et al. A robot for harvesting sweet-pepper in greenhouses[C]∥Proceedings of the International Conference of Agricultural Engineering, 2014.

107 LEHNERT C, SA I, MCCOOL C, et al. Sweet pepper pose detection and grasping for automated crop harvesting[C]∥Proceedings of the IEEE International Conference on Robotics and Automation, 2016: 2428-2434.

108 VITZRABIN E, EDAN Y. Changing task objectives for improved sweet pepper detection for robotic harvesting [J]. IEEE Robotics and Automation Letters, 2016, 1(1): 578-584.

109 HAYASHI S, GANNO K, ISHII Y, et al. Robotic harvesting system for eggplants [J]. Japan Agricultural Research Quarterly: JARQ, 2002, 36(3): 163-168.

110 HAYASHI S, GANNO K, ISHII Y, et al. Development of a harvesting end-effector for eggplants [J]. Shokubutsu Kojo Gakkaishi, 2001, 13(2): 97-103.

111 HAYASHI S, GANNO K, KUROSAKI H, et al. Robotic harvesting system for eggplants trained in V-shape (Part 2) [J]. Journal of Society of High Technology in Agriculture, 2003, 15(4): 211-216.

112 HAYASHI S, OTA T, KUBOTA K, et al. Robotic harvesting technology for fruit vegetables in protected horticultural production [J]. Information and Technology for Sustainable Fruit and Vegetable Production, Fruitics 05, 2005: 227-236.

113 刘长林, 张铁中, 杨丽. 茄子采摘机器人末端执行器设计 [J]. 农机化研究, 2008,30(12): 62-64.

LIU Changlin, ZHANG Tiezhong, YANG Li.Design of end-effector og eggplant harvesting robot[J]. Journal of Agricultural Mechanization Research, 2008,30(12): 62-64. (in Chinese)

114 宋健, 孙学岩, 张铁中, 等. 茄子采摘机器人机械传动系统设计与开发 [J]. 机械传动, 2009, 33(5): 36-38.

SONG Jian, SUN Xueyan, ZHANG Tiezhong, et al. Design and development of transmission of picking robot for eggplant[J]. Journal of Mechanical Transmission, 2009, 33(5): 36-38. (in Chinese)

115 宋健, 孙学岩, 张铁中, 等. 开放式茄子采摘机器人设计与试验 [J]. 农业机械学报, 2009, 40(1): 143-147.

SONG Jian, SUN Xueyan, ZHANG Tiezhong, et al. Design and experiment of opening picking robot for eggplant[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(1): 143-147. (in Chinese)

116 QIU Q. A new algorithm for greenhouse corridor edge detection with rgb-d data[C]∥Proceedings of the IEEE-Cyber, 2015:1074-1079.

117 NISSIMOV S, GOLDBERGER J, ALCHANATIS V. Obstacle detection in a greenhouse environment using the Kinect sensor [J]. Computers & Electronics in Agriculture, 2015, 113: 104-115.

118 GONZ LEZ R, RODR GUEZ F, S NCHEZHERMOSILLA J, et al. Navigation techniques for mobile robots in greenhouses [J]. Applied Engineering in Agriculture, 2009, 25(25): 153-165.

119 袁挺, 任永新, 李伟, 等. 基于光照色彩稳定性分析的温室机器人导航信息获取 [J/OL]. 农业机械学报, 2012, 43(10): 161-166.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121029&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.10.029.

YUAN Ting, REN Yongxin, LI Wei, et al. Navigation information acquisition based on illumination chromaticity stability analysisi for greenhouse robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 161-166. (in Chinese)

120 王新忠, 韩旭, 毛罕平, 等. 基于最小二乘法的温室番茄垄间视觉导航路径检测 [J/OL]. 农业机械学报, 2012, 43(6): 161-166. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120629&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.10.029.

WANG Xinzhong, HAN Xu, MAO Hanping, et al. Navigation line detection of tomato gidges in greenhouse based on least square method[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(6): 161-166. (in Chinese)

121 YAMAMOTO K, GUO W, YOSHIOKA Y, et al. On plant detection of intact tomato fruits using image analysis and machine learning methods [J]. Sensors, 2014, 14(7): 12191-12206.

122 WEI X, JIA K, LAN J, et al. Automatic method of fruit object extraction under complex agricultural background for vision system of fruit picking robot [J]. Optik-International Journal for Light and Electron Optics, 2014, 125(19): 5684-5689.

123 PUTTEMANS S, VANBRABANT Y, TITS L, et al. Automated visual fruit detection for harvest estimation and robotic harvesting[C]∥Proceedings of the International Conference on Image Processing Theory, Tools and Applications, 2016: 1-6.

124 YIN H, CHAI Y, YANG S X, et al. Ripe tomato detection for robotic vision harvesting systems in greenhouses [J]. Journal of Reproductive Medicine, 2011, 57(54): 1539-1546.

125 苗中华, 沈一筹, 王小华, 等. 自然环境下重叠果实图像识别算法与试验 [J/OL]. 农业机械学报, 2016, 47(6): 21-26. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160603&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.06.003.

MIAO Zhonghua, SHEN Yichou, WANG Xiaohua, et al. Imaged recognition algorithm and experiment of overlapped fruits in natural environment[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 21-26. (in Chinese)

126 冯青春, 程伟, 杨庆华, 等. 基于线结构光视觉的番茄重叠果实识别定位方法研究 [J]. 中国农业大学学报, 2015, 20(4): 100-106.

FENG Qingchun, CHENG Wei, YANG Qinghua, et al. Identification and localization of overlapping tomatoes based on linear structured vision system[J]. Journal of China Agricultural University, 2015, 20(4): 100-106. (in Chinese)

127 BAC C W, ROORDA T, RESHEF R, et al. Analysis of a motion planning problem for sweet-pepper harvesting in a dense obstacle environment [J]. Biosystems Engineering, 2016, 146: 85-97.

128 BAC C W, HEMMING J, VAN HENTEN E J. Robust pixel-based classification of obstacles for robotic harvesting of sweet-pepper [J]. Computers & Electronics in Agriculture, 2013, 96(12): 148-162.

129 尹建军, 武传宇, YANG S X, 等. 番茄采摘机器人机械臂避障路径规划 [J/OL]. 农业机械学报, 2012, 43(12): 171-175. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121231&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.12.031.

YIN Jianjun, WU Chuanyu, YANG S X, et al. Obstacle-avoidance planning of robot arm for tomato-picking robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(12): 171-175. (in Chinese)

130 GUO J, ZHAO D A, JI W, et al. Design and control of the open apple-picking-robot manipulator[C]∥Proceedings of the 3rd IEEE International Conference on Computer Science and Information Technology (ICCSIT), 2010,2: 5-8.

131 傅隆生, 张发年, 槐岛芳德, 等. 猕猴桃采摘机器人末端执行器设计与试验 [J/OL]. 农业机械学报, 2015, 46(3): 1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150301&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.03.001.

FU Longsheng, ZHANG Fanian, GEJIMA Y, et al. Development and experiment of end-effector for kiwifruit harvesting robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8. (in Chinese)

132 LIU J, LI Z, WANG F, et al. Hand-arm coordination for a tomato harvesting robot based on commercial manipulator[C]∥Proceedings of the IEEE International Conference on Robotics and Biomimetics, 2013: 2715-2720.

133 MANN M P, RUBINSTEIN D, SHMULEVICH I, et al. Motion planning of a mobile cartesian manipulator for optimal harvesting of 2-d crops [J]. Transactions of the ASABE, 2014, 57(1): 283-295.

134 HAN L J, FUJIURA T, YAMADA H, et al. Cherry tomato harvesting robot with 3-D sensor on its end effector (part 2): image recognition and harvest experiment [J]. Journal of the Japanese Society of Agricultural Machinery, 2010, 62: 127-136.

135 BARTH R, HEMMING J, HENTEN E J V. Design of an eye-in-hand sensing and servo control framework for harvesting robotics in dense vegetation [J]. Biosystems Engineering, 2016, 146: 71-84.

136 GARC A-LUNA F, MORALES-D AZ A. Towards an artificial vision-robotic system for tomato identification [J]. IFAC-PapersOnLine, 2016, 49(16): 365-370.

137 LIU B, GONG L, CHEN Q, et al. A stereo visual interface for manipulating the grasping operation of a fruit-harvesting robot [J]. Lecture Notes in Computer Science, 2014, 8918:239-244.

138 EJVAN H, HEMMING J, BAJVAN T, et al. Collision-free motion planning for a cucumber picking robot [J]. Biosystems Engineering, 2003, 86(2): 135-144.

139 CARDUCCI G, FOGLIA M, GENTILE A, et al. Pneumatic robotic arm controlled by on-off valves for automatic harvesting based on vision localisation[C]∥Proceedings of the IEEE International Conference on Industrial Technology, 2004: 1017-1022.

140 HAYASHI S, TAKESHITA D, YAMAMOTO S, et al. Collision-free control of a strawberry-harvesting robot by recognition of immature fruits [J]. Shokubutsu Kankyo Kogaku, 2013, 25(1): 29-37.

141 ZHAO Y, GONG L, HUANG Y, et al. A review of key techniques of vision-based control for harvesting robot [J]. Computers & Electronics in Agriculture, 2016, 127(C): 311-323.

142 POLDER G, HOFSTEE J W. Phenotyping large tomato plants in the greenhouse using a 3D light-field camera[C]∥2014 ASABE and CSBE/SCGAB Annual International Meeting, Paper Number 1882255,2014.

143 POLDER G, LENSINK D, VELDHUISEN B. PhenoBot-a robot system for phenotyping large tomato plants in the greenhouse using a 3D light field camera [C]. Phenodays Meeting, 2013.

144 李鑫, 李凌雁, 李楠. 基于RFID和WSN的采摘机器人自主定位与导航设计 [J]. 农机化研究, 2017, 39(9): 215-218, 268.

LI Xin, LI Lingyan, LI Nan. Autonomous positioning and navigation design of picking robot based on RFID and WSN[J]. Journal of Agricultural Mechanization Research, 2017, 39(9): 215-218, 268. (in Chinese)

145 熊琼. 果蔬采摘机器人自主定位与导航设计-基于 RFID 和 WSN 信息融合 [J]. 农机化研究, 2017, 39(10): 223-227.

XIONG Qiong. Autonomous positioning and navigation design of fruit and vegetable picking robot-based on information fusion of RFID and WSN[J]. Journal of Agricultural Mechanization Research, 2017, 39(10): 223-227. (in Chinese)

146 LIU J, HU Y, XU X, et al. Feasibility and influencing factors of laser cutting of tomato peduncles for robotic harvesting [J]. African Journal of Biotechnology, 2011, 10(69): 15552-15563.

147 LEHNERT C, ENGLISH A, MCCOOL C, et al. Autonomous sweet pepper harvesting for protected cropping systems [J]. IEEE Robotics & Automation Letters, 2017, 2(2): 872-879.

148 JOHN A J, CLARK C E, FREEMAN M J, et al. Review: Milking robot utilization, a successful precision livestock farming evolution [J]. Animal, 2016, 10(9): 1-9.

149 张凯良, 褚佳, 张铁中, 等. 蔬菜自动嫁接技术研究现状与发展分析 [J/OL]. 农业机械学报, 2017, 48(3): 1-13. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170301&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.03.001.

ZHANG Kailiang, CHU Jia, ZHANG Tiezhong, et al. Development status and analysis of autonomous grafting technology for vegetables[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(3): 1-13. (in Chinese)

150 CHOPDE S, PATIL M, SHAIKH A, et al. Developments in computer vision system, focusing on its applications in quality inspection of fruits and vegetables—A review [J]. Agricultural Reviews, 2017, 38(2): 94-102.

151 李国利, 姬长英, 顾宝兴, 等. 多末端苹果采摘机器人机械手运动学分析与试验 [J/OL]. 农业机械学报, 2016, 47(12): 14-21. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161203&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.12.003.

LI Guoli, JI Changying, GU Baoxing, et al. Kinematics analysis and experiment of apple harvesting robot manipulator with multiple end-effectors[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12): 14-21. (in Chinese)

152 ZION B, MANN M, LEVIN D, et al. Harvest-order planning for a multiarm robotic harvester [J]. Computers & Electronics in Agriculture, 2014, 103(2): 75-81.

153 MANN M P, ZION B, SHMULEVICH I, et al. Combinatorial optimization and performance analysis of a multi-arm cartesian robotic fruit harvester—extensions of graph coloring [J]. Journal of Intelligent & Robotic Systems, 2016, 82(3-4): 399-411.

154 唐惠康, 郑宝林. 基于 SingalR 和 Web 的采摘机器人远程编队控制研究 [J]. 农机化研究, 2017, 39(3): 237-241.

TANG Huikang, ZHENG Baolin. Reseach on remote formation control of picking robot based on SingalR and Web[J]. Journal of Agricultural Mechanization Research, 2017, 39(3): 237-241. (in Chinese)

155 GEORGE V S, YIANNIS S, DAVID S. Dispatching and routing of robotic crop-transport aids for fruit pickers using mixed integer programming[C]∥American Society of Agricultural and Biological Engineers, 2012.

156 刘继展, 王纪章, 陈永. 温室果蔬的机器人采摘-接运协同作业系统与控制方法:201210530180.5 [P]. 2013-06-19.

157 TAKAHASHI Y, OGAWA J, SAEKI K. Automatic tomato picking robot system with human interface using image processing[C]∥Proceedings of 27th Annual Conference of the IEEE Industrial Electronics Society, 2001: 433-438.

158 付宗国, 王丽. 基于ATmega32的遥控采摘机器人设计 [J]. 电子设计工程, 2012, 20(4): 151-154.

FU Zongguo, WANG Li.Design of a remote picking robot based on ATmega32[J]. Electronic Design Engineering, 2012, 20(4): 151-154. (in Chinese)

159 权龙哲, 李成林, 冯正阳, 等. 体感操控多臂棚室机器人作业决策规划算法研究 [J/OL]. 农业机械学报, 2017, 48(3): 14-23. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170302&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.03.002.

QUAN Longzhe, LI Chenglin, FENG Zhengyang, et al. Algorithm of works’ decision for three arms borot in greenhouse based on control with motion sensing thechnology[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(3): 14-23. (in Chinese)

160 许常蕾, 王庆, 陈洪, 等. 基于体感交互的仿上肢采摘机器人系统设计与仿真 [J]. 农业工程学报, 2017, 33(增刊1): 49-55.

XU Changlei, WANG Qing, CHEN Hong, et al. Design and simulation of artificial limb picking robot based on somatosensory interaction[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(Supp.1): 49-55. (in Chinese)

161 刘继展, 彭海军, 王纪章, 等. 高架栽培配套的基质自动摊铺机: 201511013914.2[P]. 2016-04-06.