基于拟人智能决策-规划算法的主动制动系统研究

袁朝春 刘 慧 陈 龙 SHEN Jie 何友国

(1.江苏大学汽车工程研究院, 镇江 212013; 2.密西根大学迪尔本分校, 迪尔本 48128)

引言

单靠提升驾驶员的驾驶技能已不能明显降低突发性交通事故的发生率。在此情况下,为大幅度降低突发性交通事故发生概率或降低交通事故的损伤程度,就必须依靠主动制动系统辅助驾驶员进行主动制动。突发性交通危险工况下,如何有效缩短制动距离是研究人员所急需解决的问题。

目前,研究重点主要集中在可靠性高、响应速度快的制动系统执行机构和兼顾安全和舒适性的主动制动系统控制算法。与传统液压制动相比,线控制动用电子线路取代传统的机械、液压或气动部件,大大降低了部件复杂性,提高了制动系统的响应速度和制动效能[1],因此智能汽车主动制动系统的执行机构,一般采用线控制动执行机构[2-8],这些成果为智能制动系统的研究奠定了坚实的基础。在控制算法方面,主要是运用智能化、拟人化控制算法以提高控制系统的响应速度和可靠性[3,9-10]。

现有主动制动系统研究成果着眼点主要是在如何实现主动制动的功能,在性能上则以提高控制系统的可靠性、控制精度和响应速度为主。对在突发性交通危险工况下,如何提高主动制动系统的性能的研究成果还比较少。现有研究成果未能充分利用人-车-路-环境系统中的有利因素,以尽可能缩短制动距离。

本文以线控电制动系统为研究平台,在兼顾舒适性和安全性的要求下,设计能够在紧急制动工况进行主动制动的拟人智能决策-规划算法,充分利用道路峰值附着系数,以最佳滑移率为约束条件对制动电机最优目标电流进行实时决策-规划,以期提升整车制动能力。

1 主动制动系统设计和建模

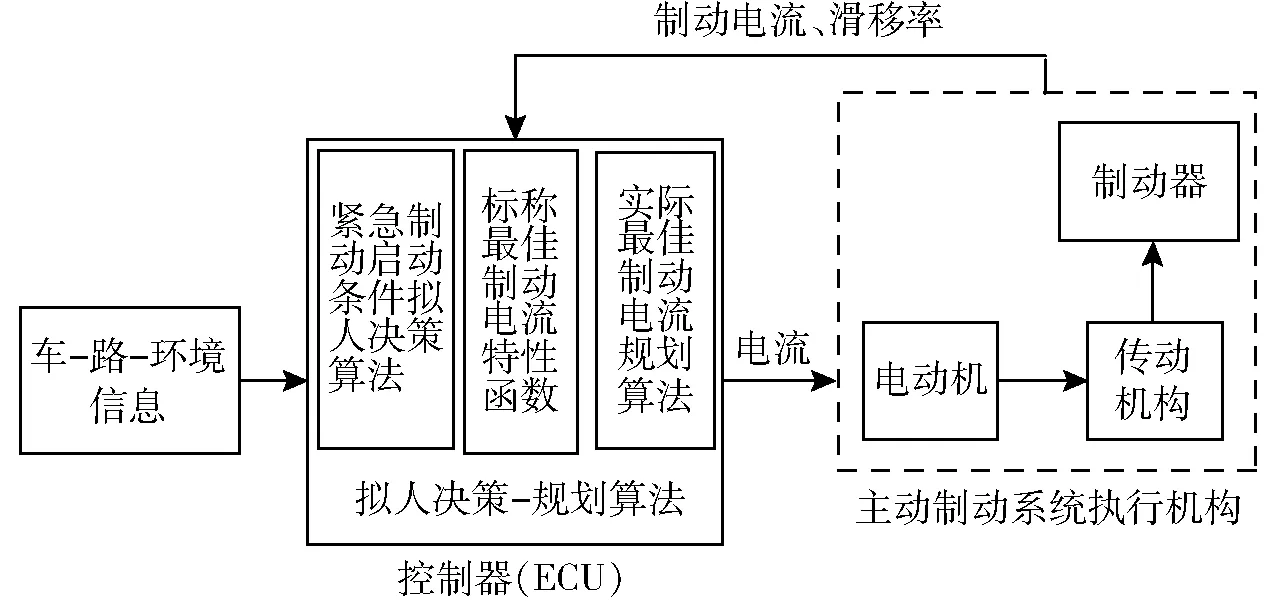

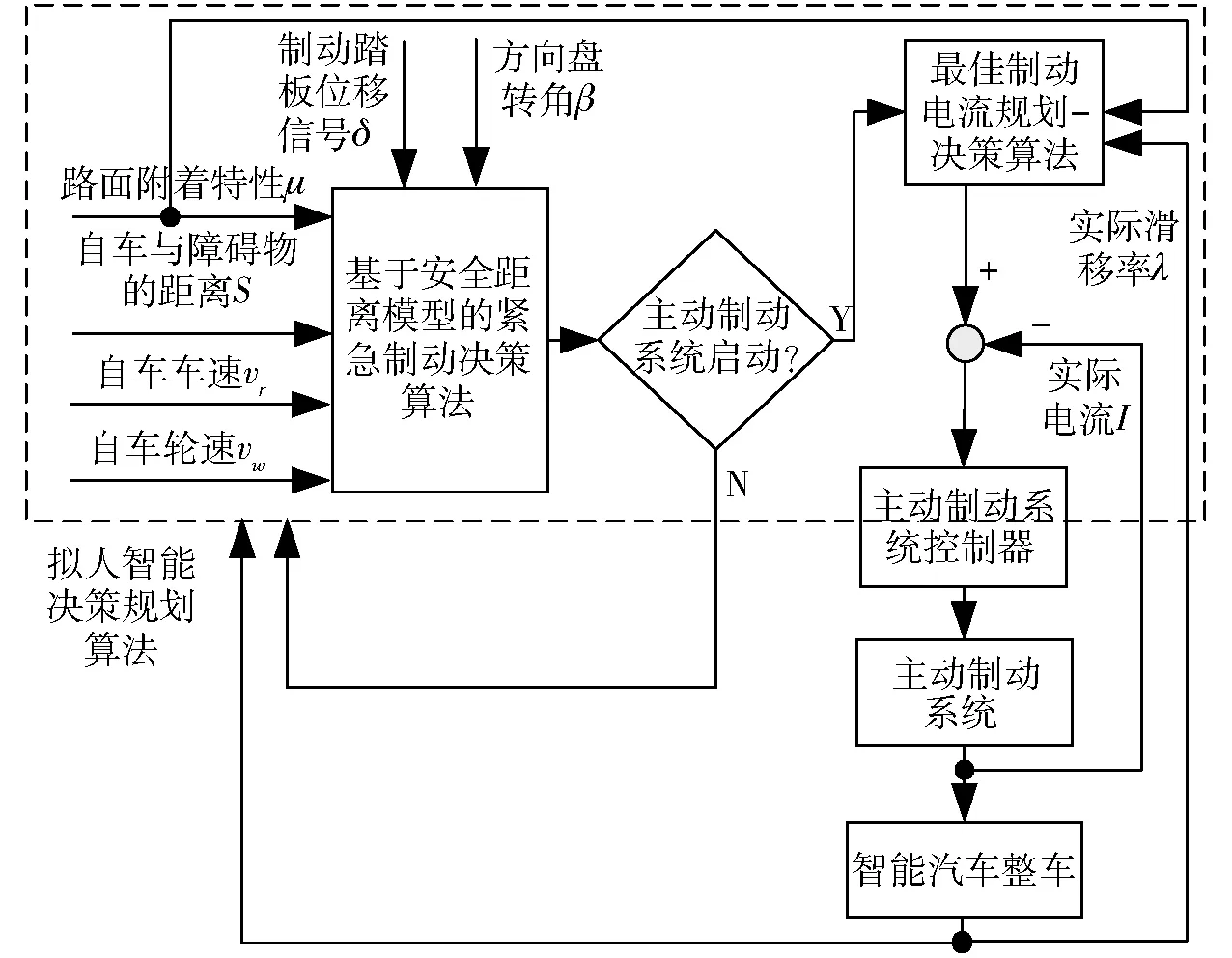

主动制动系统主要由传感器、控制器(ECU)和执行机构组成,本文采用的主动制动系统执行机构包括电机、传动机构及制动钳,如图1所示。

图1 电子线控主动制动系统Fig.1 Electro-mechanical braking system

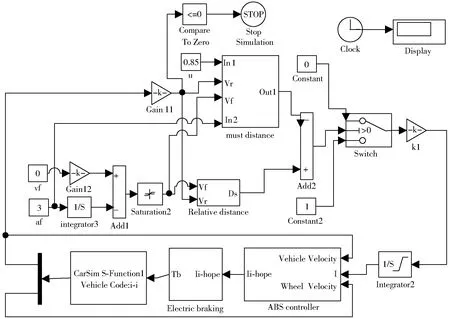

主动制动系统通过多个传感器实时获取车-路-环境信息,然后根据拟人智能决策-规划算法判断主动制动系统启动条件、建立标称最佳制动电流特性函数,经过最佳滑移率控制分别得到前后轮电机电流实时控制信号,从而实现各车轮主动制动力控制。控制原理图如图2所示。

图2 主动制动系统控制原理图Fig.2 Control principle diagram of active braking system

1.1 电动机建模

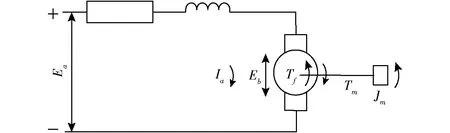

设计的主动制动执行机构驱动电动机采用的是永磁直流电动机,在不考虑电刷机械换向对电动机运行产生影响的前提下,电动机工作原理如图3所示[11-12]。

图3 永磁直流电动机工作原理示意图Fig.3 Working principle diagram of permanent magnet DC motor

由图3可以看出,电动机工作时,各物理量存在如下关系

(1)

(2)

(3)

其中Tm=KTIa

(4)

式中Ea——电枢电压, V

Ia——电枢电流, A

Ra——电枢电阻, Ω

La——电枢电感, H

Eb——反电动势, V

KE——电动机反电动势系数, V·min/r

θm——电动机转角, rad

wm——电动机转速, r/min

Jm——等效转动惯量, kg·m2

Tm——电动机电磁转矩, N·m

Tf——电动机摩擦转矩, N·m

TL——负载转矩, N·m

KT——电动机转矩系数, N·m/A

1.2 传动机构建模

减速增扭机构采用蜗轮蜗杆形式,忽略其安装加工误差、摩擦因数的变化及轴承密封损失,其数学模型为[13]

θ=θm/i

(5)

式中θ——蜗轮转角, rad

i——蜗轮蜗杆减速器传动比

运动转换机构采用滚珠丝杠,实现旋转运动与直线运动的转换,忽略其质量、安装加工误差及摩擦系数的变化,其数学模型为[14]

(6)

(7)

式中x——丝杠螺母位移, mm

L——滚珠丝杠机构导程, mm

Tt——滚珠丝杠驱动力矩, N·m

F——丝杠螺母轴向力, N

dm——滚珠丝杠公称直径, mm

α——滚珠丝杠螺纹升角, rad

ρ′——滚珠丝杠机构当量摩擦角, rad

滚珠丝杠驱动力矩与电机负载之间由于蜗轮蜗杆减速器的存在,故负载转矩TL与滚珠丝杠驱动力矩Tt之间存在关系

(8)

1.3 制动器建模

当丝杠螺母驱动制动钳与制动盘接触后,制动盘夹紧力与丝杠螺母成一确定的关系,在制动器压力测试试验数据基础上,参照文献[14],建立制动夹紧力模型

Fcl=1 048.5x3+20 162.9x2+154.3x

(9)

式中Fcl——制动盘夹紧力, N

在转鼓试验台制动试验数据的基础上,分析主动制动系统的制动效能因数BEF,建立制动力矩模型

Tb=FclrBEF

(10)

式中Tb——制动器制动力矩, N·m

r——制动盘有效半径, mm

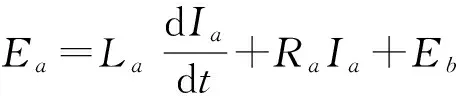

2 主动制动拟人智能决策-规划算法

图4 主动制动拟人智能决策-规划算法Fig.4 Active braking humanoid intelligent decision planning algorithm

2.1 紧急主动制动拟人决策算法

为了能够充分反映车-路-环境信息对主动制动系统规划-决策算法科学性的影响,以便在突发性交通危险工况下能够准确地模拟有经验驾驶员的制动减速特性,基于DRV安全距离模型[15]对主动制动系统启动的必要条件进行决策。其临界安全距离模型为

(11)

其中

(12)

式中Smust——临界安全距离, m

vr——自车速度, m/s

ar-max——自车最大制动减速度, m/s2

Tbr——主动制动时的制动时间, s

vf——前车速度, m/s

af——前车加速度, m/s2

d0——两车静止时保持的最小安全距离, m

g——重力加速度, m/s2

α——坡度角, rad

有经验驾驶员在面临突发性交通危险时,会快速根据估算距离评估发生追尾碰撞的可能性,并根据判断结果对制动系统进行控制。对主动制动控制系统而言,这一决策过程可以用逻辑门限控制策略进行智能模拟,即:当前方障碍物距本车的实时距离S(t)≤Smust,且驾驶员没有采取制动或转向避让动作时,主动制动系统进行自动紧急制动;当前方障碍物距本车的实时距离S(t)≤Smust,驾驶员采取制动或转向避让动作时,主动制动系统不启动,制动系统的控制权由驾驶员获得;当前方障碍物距本车的实时距离S(t)>Smust,主动制动系统不启动。

2.2 最佳制动电流拟人决策算法

在突发性交通危险工况下,有效缩短自车制动距离是保证智能汽车安全的一个关键因素。合理的制动电流可以保证车轮滑移率控制在最佳范围内,以便能够充分利用路面的摩擦阻力。

(1)标称最佳制动电流特性函数

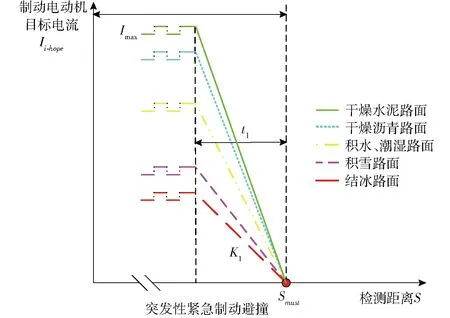

紧急主动制动时,控制系统应该在保证安全性能的前提下兼顾舒适性,为获取合理的减速制动电流特性,前期测试了多个有经验驾驶员在紧急制动时的制动力变化特性,结合相关资料[16-18],拟合了如图5所示的突发性紧急制动避撞标称电流Ii-hope特性函数。

图5 突发性紧急制动避撞电流特性规则Fig.5 Current characteristics of sudden emergency braking

(1)分析驾驶员的制动避撞过程及主动制动系统的性能,确定减速度增长时间t1的取值范围,根据欧盟相关规定[19],乘用车辆行驶速度为80 km/h时,应满足阈值T=t0+t1/2不高于0.4 s,其中t0为制动协调时间,本文取t1=0.4 s。

(2)分析紧急制动时各典型路况下的拟人制动特性,确定t1时间段的制动电流变化特征Ki。

(3)分析不同典型路况下,车轮滑移率在[0.1,0.3]区间时制动电动机电流特性,确定制动电动机电流峰值Ii-max。

最终,建立突发性紧急制动避撞标称电流特性规则函数为

(13)

其中

Ii-max=Kit1

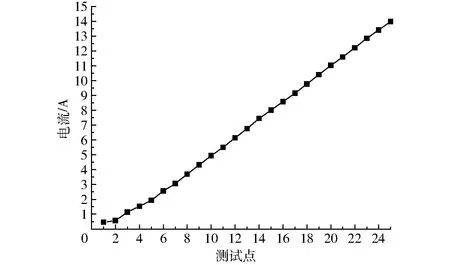

在制动电动机额定电流范围内选取25个测试点(图6),对不同典型路况下的制动力和车速进行检测,图7为积水、潮湿路面下制动力和测速的测试数据,制动时间为4.3 s。

图6 用来标定的数据Fig.6 Data used for calibration

图7 制动力和车速测试数据Fig.7 Braking force and speed test data

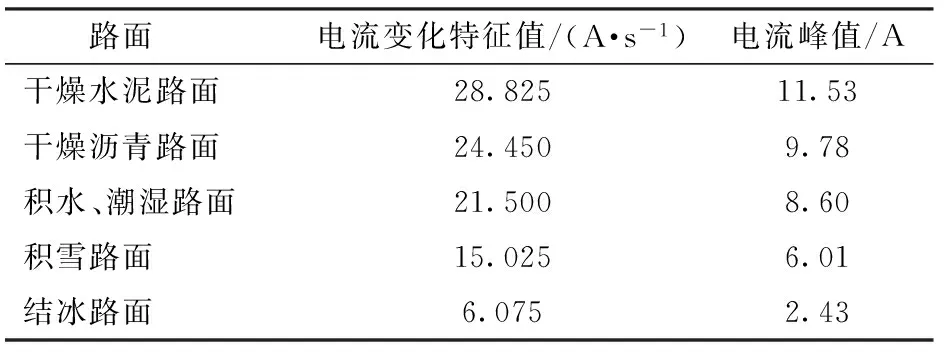

经试验标定,最后得到各典型路面制动电流变化特征Ki和制动电动机电流峰值Ii-max如表1所示。

表1 典型路面制动电流变化特征值和电流峰值Tab.1 Braking current changing value and peakcurrent of typical pavement

(2)实际最佳制动电流规划算法

滑移率与路面附着系数的关系需要通过轮胎模型获得,采用“Magic Formula”(魔术公式)半经验轮胎公式[20]。魔术公式的一般表达式为

Y(λx)=Dsin(Carctan(Bλx-

E(Bλx-arctan(Bλx))))

(14)

式中Y(λx)——纵向路面附着系数

λx——纵向滑移率B——刚度因子

C——曲线形状因子D——峰值因子

E——曲线曲率因子

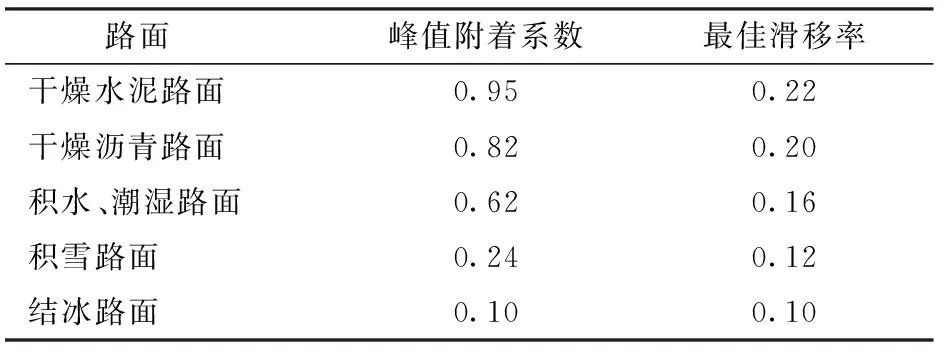

图8为魔术公式轮胎模型中5种典型路面的附着系数-滑移率曲线。由该曲线可得各典型路面的峰值附着系数和最佳滑移率如表2所示。

图8 典型路面的μ-s曲线Fig.8 μ-s curves of typical pavement

路面峰值附着系数最佳滑移率干燥水泥路面0.950.22干燥沥青路面0.820.20积水、潮湿路面0.620.16积雪路面0.240.12结冰路面0.100.10

图9 智能汽车主动制动系统仿真模型Fig.9 Simulation model of intelligent vehicle active braking system

(15)

根据传感器反馈的轮速、车速信号,计算对应轮胎的滑移率,根据滑移率给出控制信号:当滑移率λ(t)<λmin时,按各典型路面制动电流变化特征值Ki增大制动电流;当滑移率λ(t)>λmax时,按各典型路面制动电流变化特征Ki减小制动电流;当滑移率λmin≤λ(t)≤λmax时,制动电流不变。

3 仿真验证与结果分析

为了验证所设计的拟人智能决策-规划算法的性能,本文在CarSim/Simulink环境下进行联合仿真试验。参考紧急制动测试方法[21],在前方运输车辆货物坠落和前方移动目标紧急制动两种工况下进行算法验证。

图9为智能汽车主动制动系统仿真模型。其中CarSim输出车身纵向速度和4个车轮的轮速,通过紧急主动制动拟人决策算法判断是否需要紧急制动,最佳制动电流特性函数依据实际的路面道路附着特征查表得出期望的最佳制动电动机电流,在反馈的实际滑移率信息基础上经过实际最佳制动电流规划算法对实际最佳制动电流进行决策控制,最终经主动制动系统控制器实现智能汽车的紧急制动。

3.1 前方运输车辆货物坠落工况

假设自车以80 km/h匀速行驶,前方车辆上突然坠落一个物体,且坠落点距自车48 m。将路面摩擦因数分别设置为0.82和0.62,模拟干沥青路面和积水、潮湿路面。

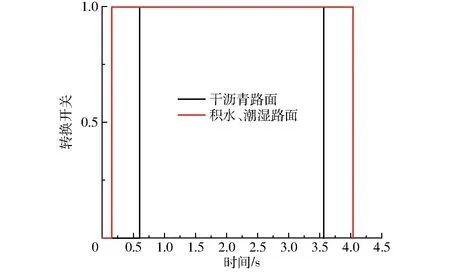

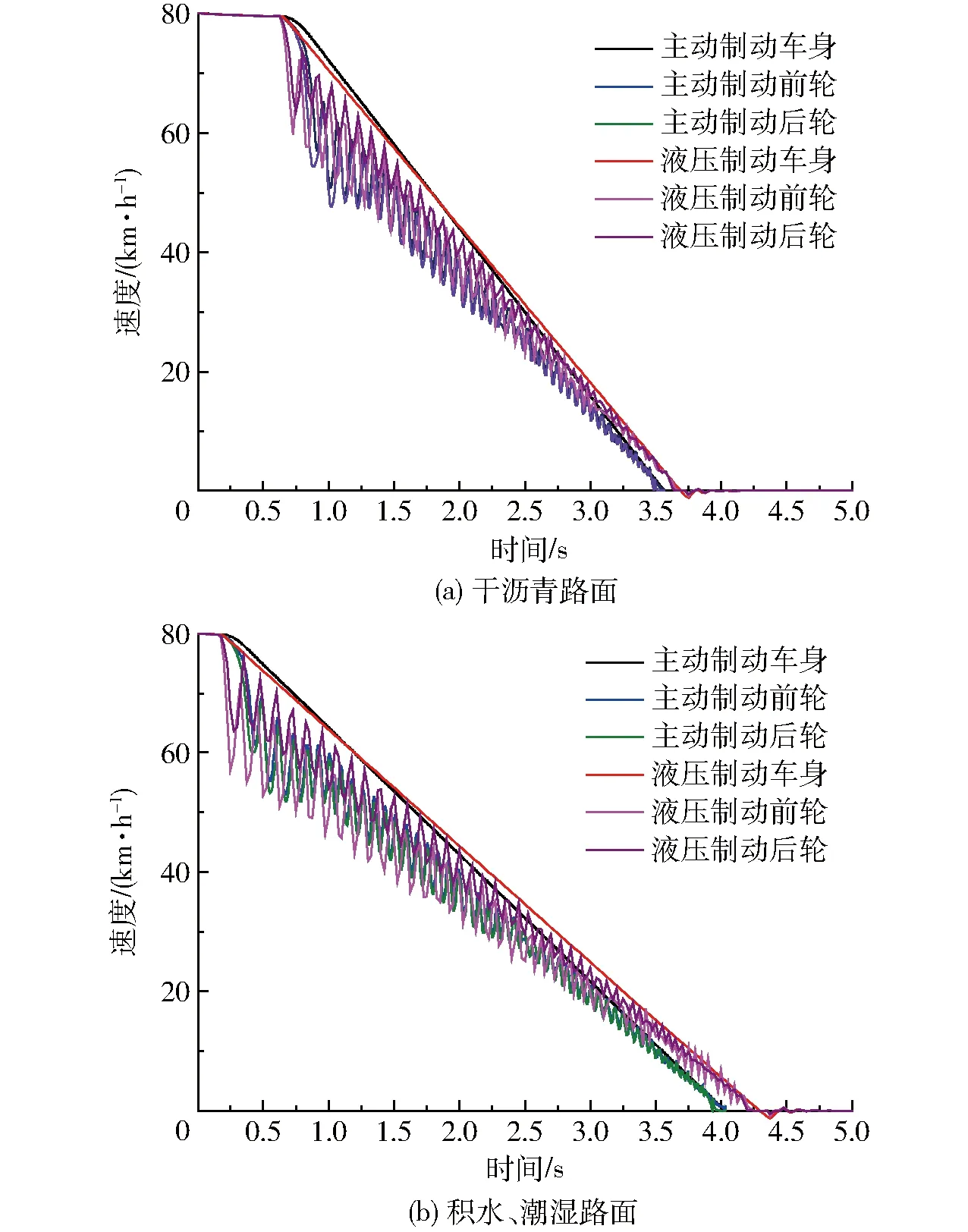

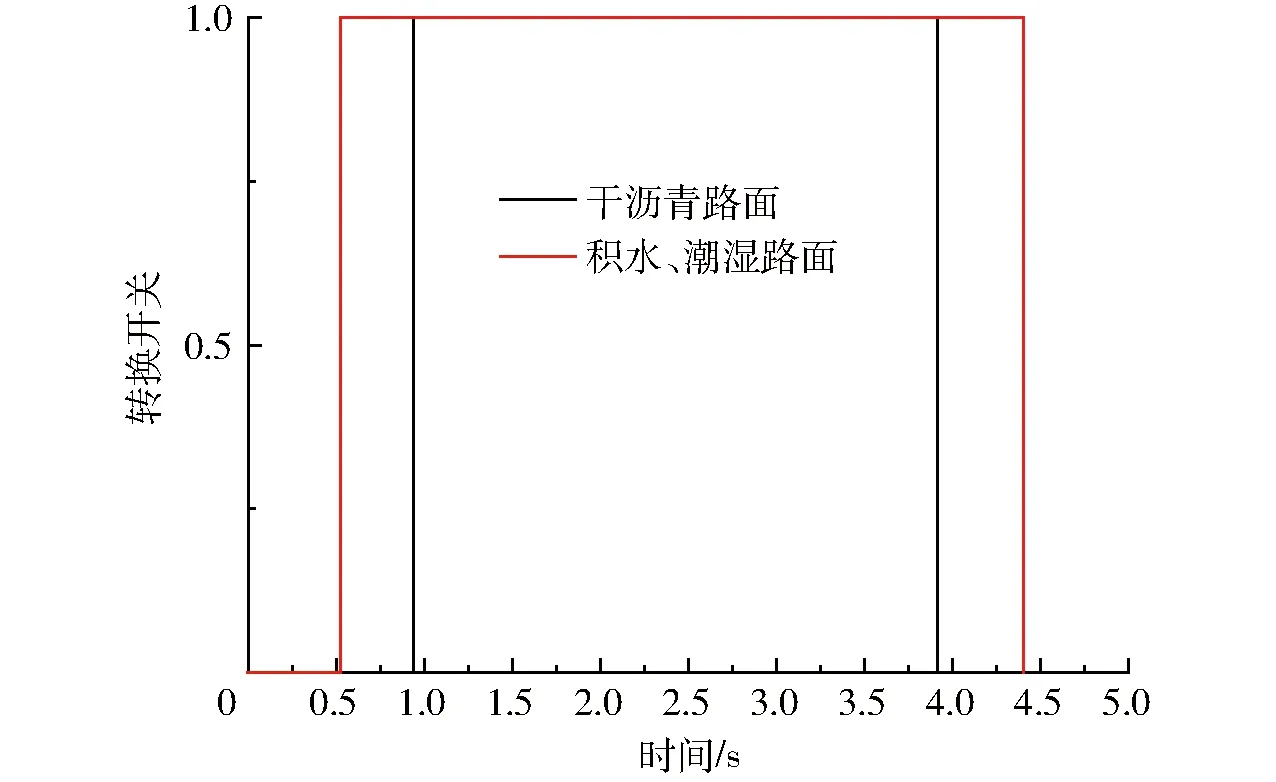

由图10可知,在2种路面条件下,自车分别在t=0.6 s和t=0.15 s时判断出自车与前车距离小于安全临界距离,自车开始制动,到t=3.565 s和t=4.03 s时速度减为0,整个过程制动时间为2.965 s和3.88 s。

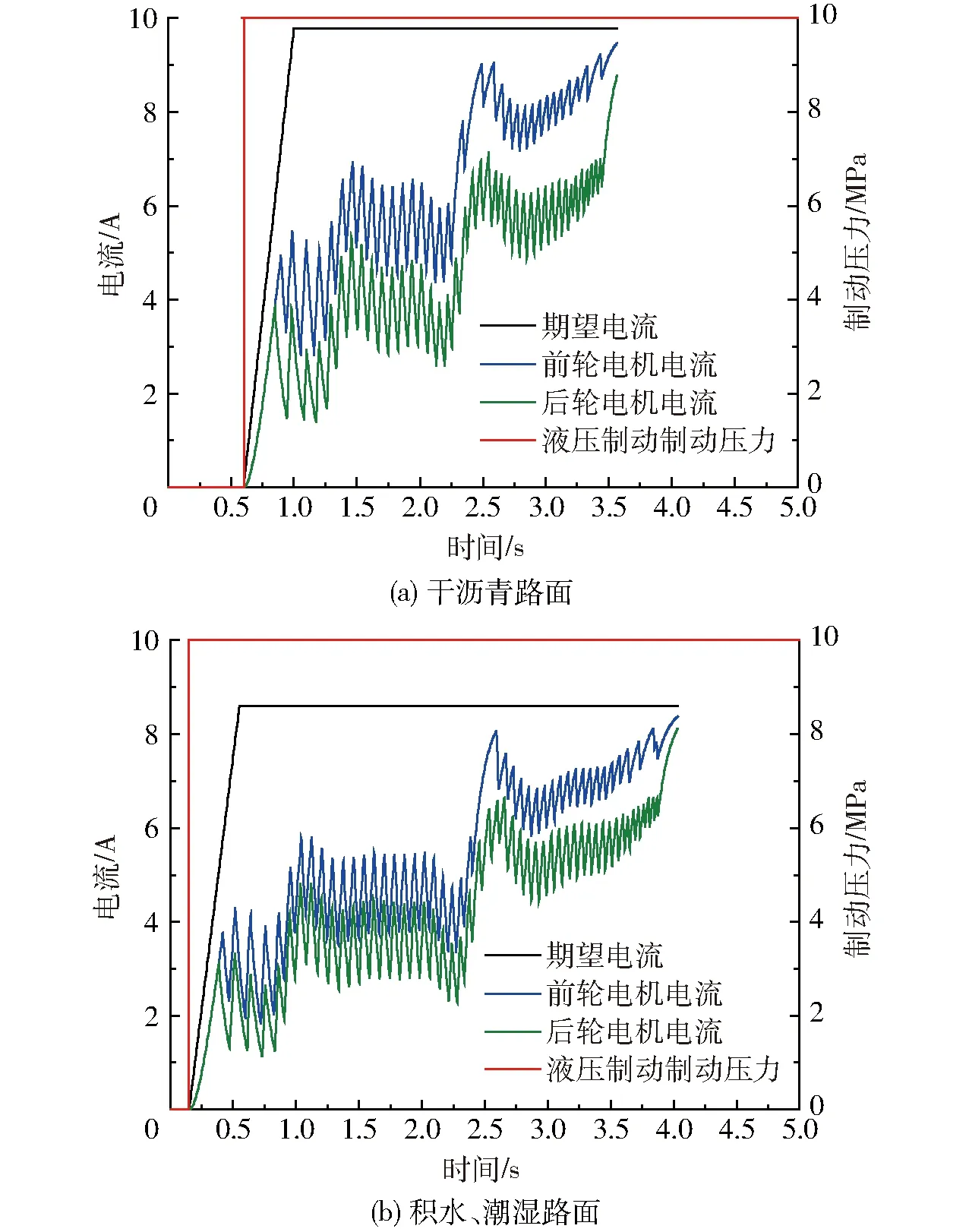

图10 主动制动决策信号Fig.10 Decision signal of active braking

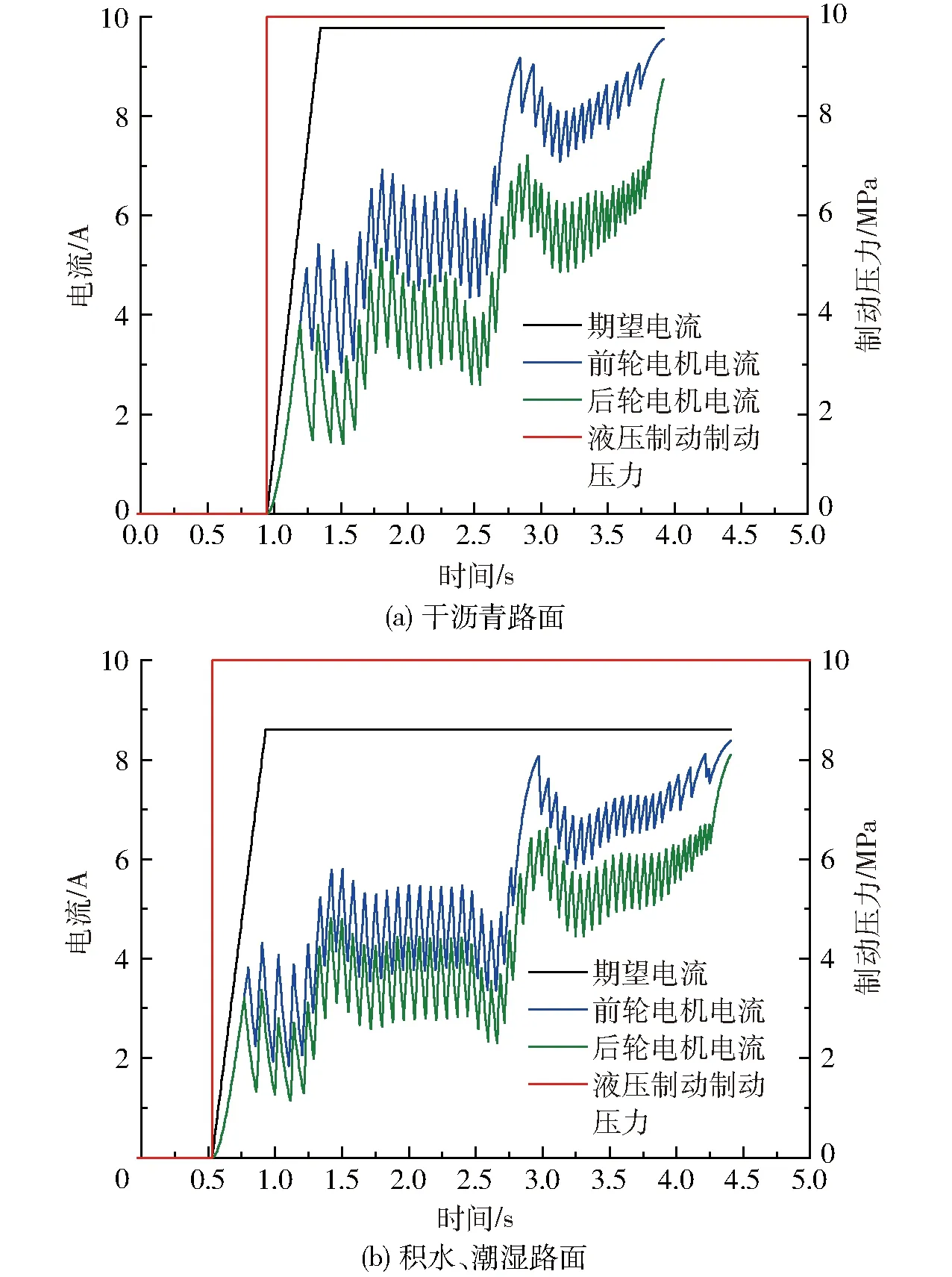

图11为电动机制动电流随时间变化的曲线,由于自车在制动过程中垂向载荷的变化导致前后轮所需的制动力矩不同,从而所需制动电流不同,由图11可看出,前轮电动机电流大于后轮电动机电流,且2种路面条件下前轮电动机电流最大值分别为9.48 A和8.37 A,小于电动机电流峰值9.78 A和8.6 A,表明所设计的拟人电动机电流特性比较合理。

图11 制动电流-时间曲线Fig.11 Curves of braking current and time

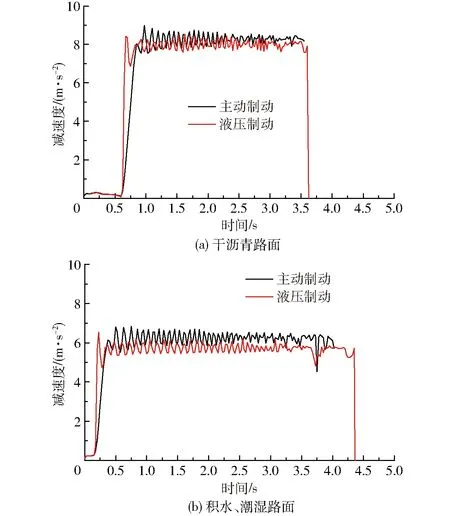

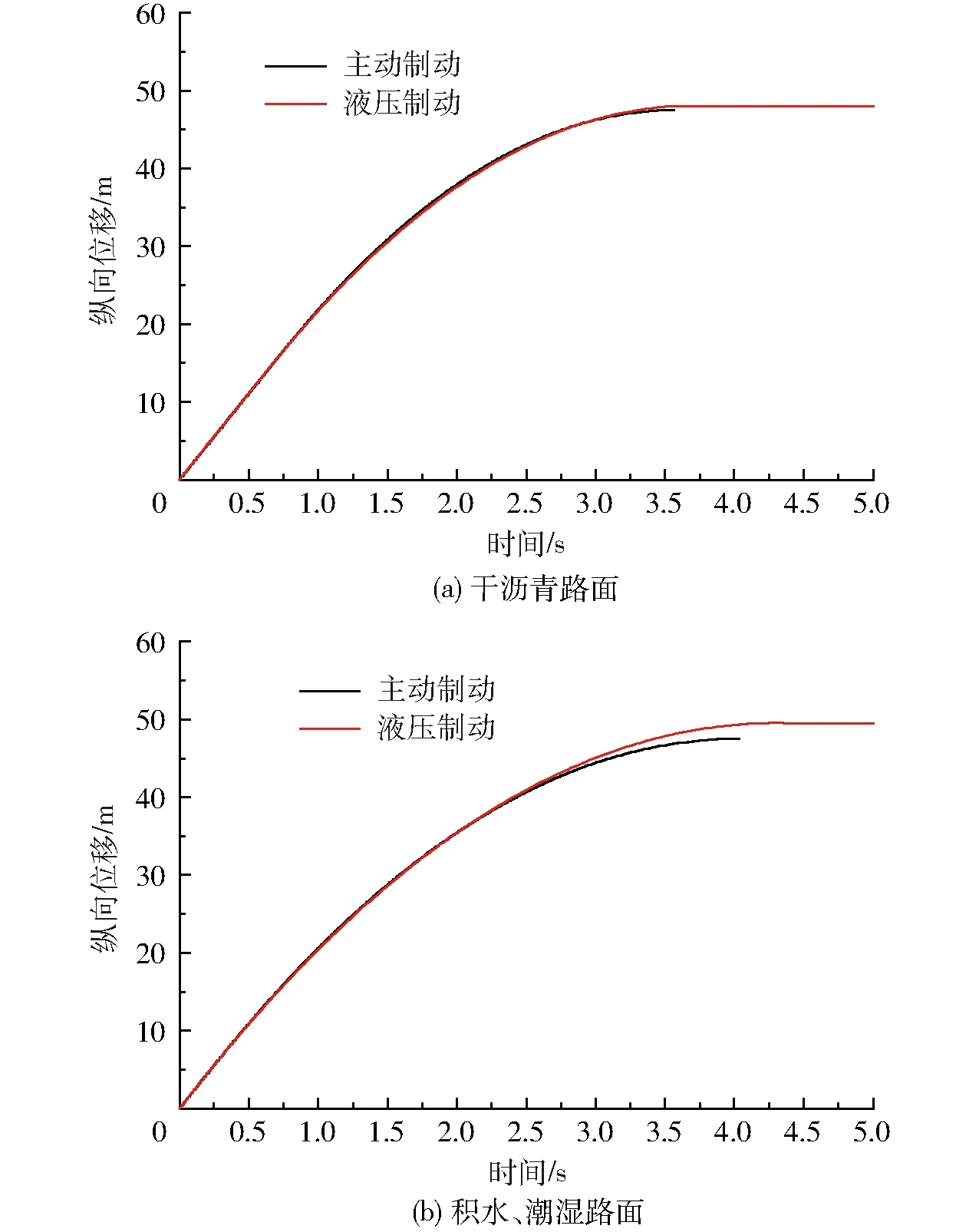

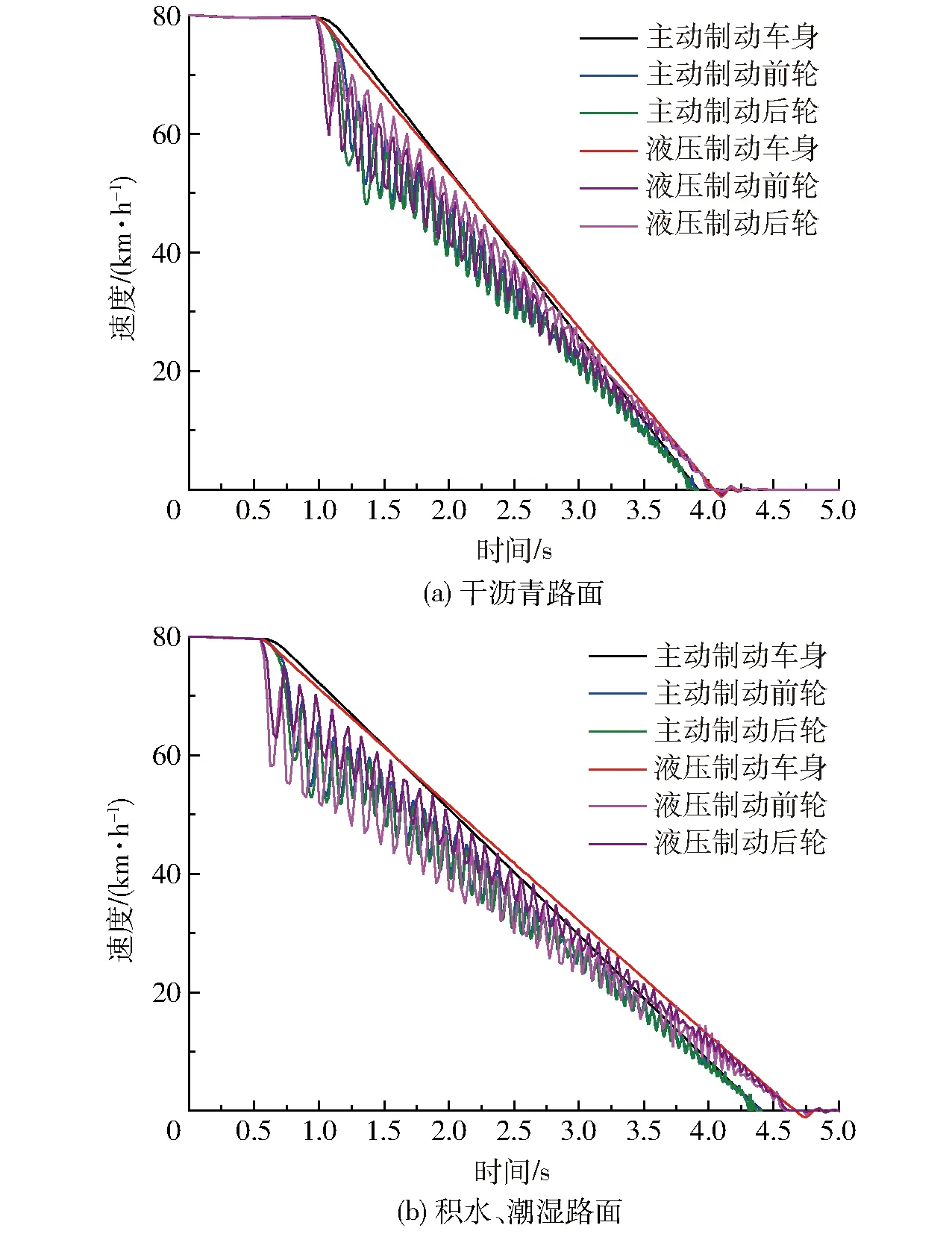

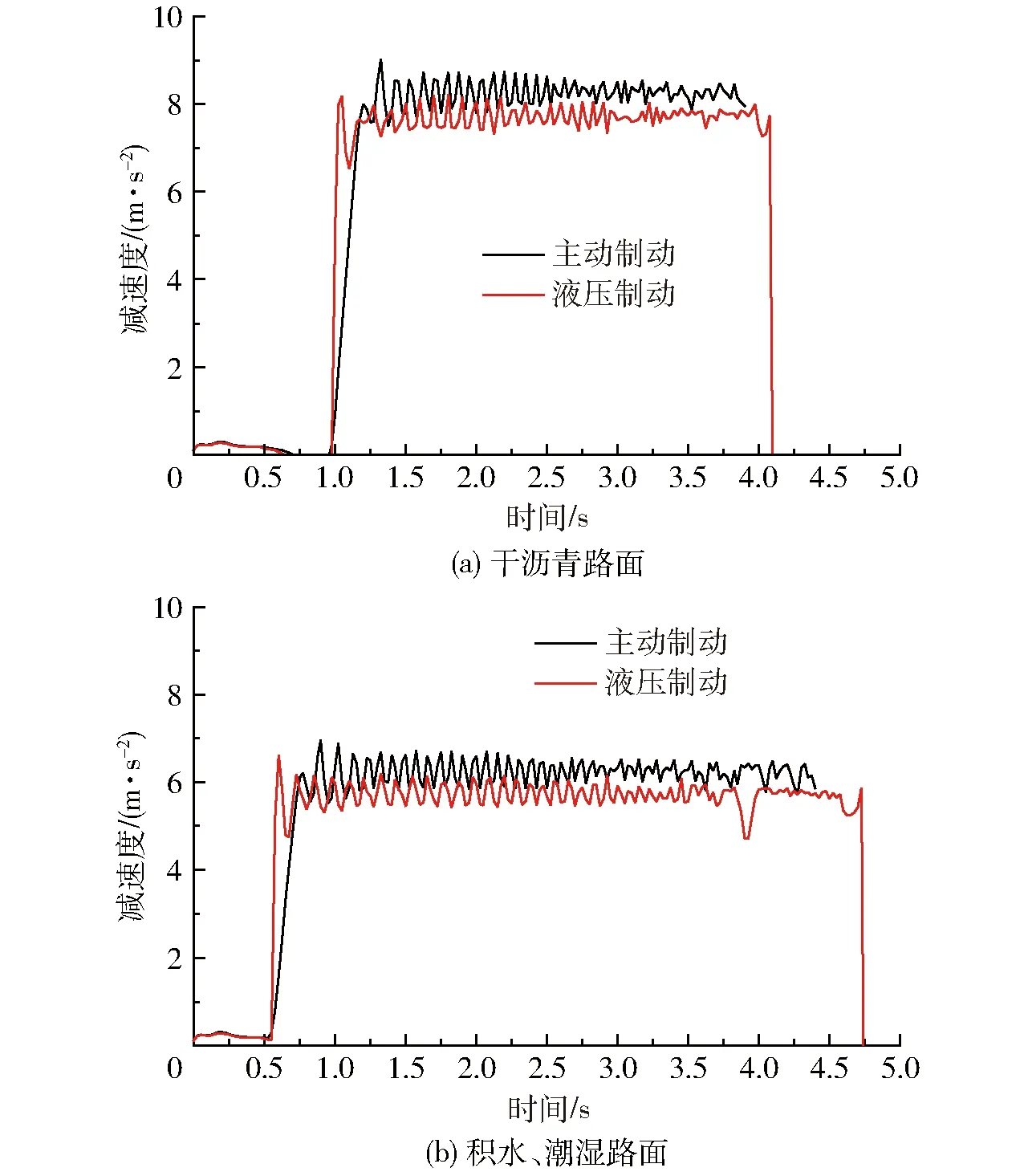

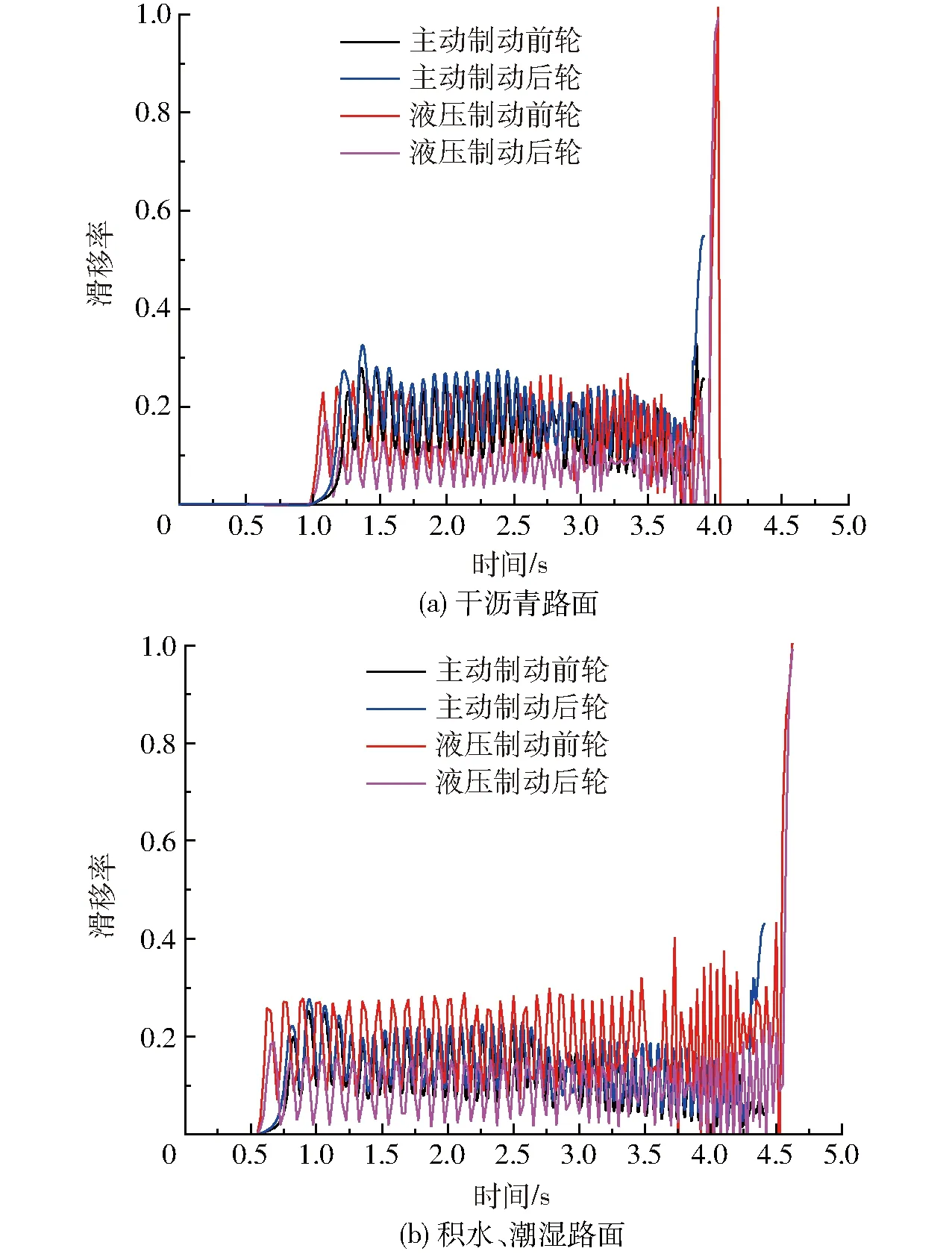

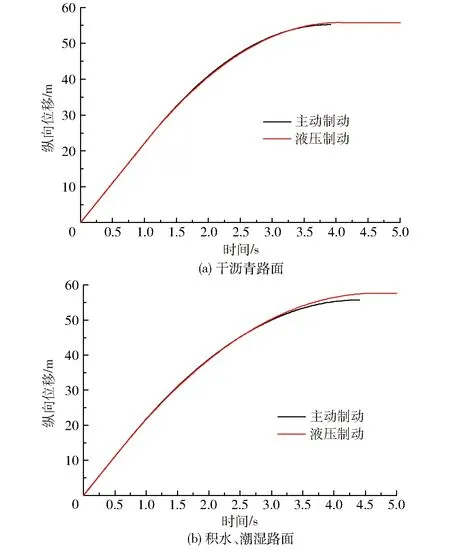

图12~14为所设计主动制动系统与ABS液压制动系统仿真对比。由图12可知,整个制动过程中,前后车轮均没有抱死,主动制动系统轮速相对比较平稳,且液压制动系统制动时间分别为3.1 s和4.12 s,大于2.965 s和3.88 s。图13为制动减速度随时间变化的曲线,由图13可知,主动制动系统减速度经过0.4 s增加到最大值,舒适性较ABS液压制动系统好,且最大制动减速度稍大于液压制动系统最大制动减速度。图14为前后车轮滑移率随时间变化的曲线图,由图14可知,主动制动系统滑移率分别控制在该路面的最佳滑移率0.2和0.16附近,且波动范围较液压制动系统小,充分利用路面附着系数,制动性能较好。

图12 车速/轮速-时间曲线Fig.12 Curves of vehicle speed, wheel speed and time

图13 减速度-时间曲线Fig.13 Curves of deceleration and time

图14 滑移率-时间曲线Fig.14 Curves of slip ratio and time

图15 自车纵向位移-时间曲线Fig.15 Curves of longitudinal displacement and time

由图15可知,制动结束时,主动制动系统自车纵向位移分别为47.50 m和47.46 m,均小于两车初始距离48 m,所以不会与前方坠落物发生碰撞,且制动距离分别为34.2 m和44.15 m;而原车ABS液压制动系统纵向位移分别为48.06 m和49.48 m,制动距离为34.76 m和46.17 m。可以看出,本文提出的拟人智能决策-规划算法在制动距离上分别比原车ABS液压制动系统缩短0.56 m和2.02 m,为突发性紧急制动工况下预留了更大的避撞距离,整车制动能力比ABS液压制动系统提高了4.12%~4.38%。

3.2 前方移动目标紧急制动工况

假设自车以80 km/h匀速行驶,前方50 m处前车初始速度为30 km/h,突然以5 m/s2的减速度进行紧急制动。将路面摩擦系数分别设置为0.82和0.62,模拟两种典型路面:干沥青路面和积水、潮湿路面。

由图16可知,在2种路面条件下,自车分别在t=0.945 s和t=0.53 s时判断出自车与前车距离小于安全临界距离,自车开始制动,到t=3.917 s和t=4.41 s时速度减为0,整个过程制动时间为2.972 s和3.88 s。

图16 主动制动决策信号(前方移动目标紧急制动工况)Fig.16 Decision signal of active braking

图17为电动机制动电流随时间变化的曲线图,前轮电动机电流最大值分别为9.56 A和8.38 A,小于电动机电流峰值9.78 A和8.6 A,表明所设计的拟人电动机电流特性比较合理。

图17 制动电流-时间曲线(前方移动目标紧急制动工况)Fig.17 Curves of braking current and time

图18 车速/轮速-时间曲线(前方移动目标紧急制动工况)Fig.18 Curves of vehicle speed, wheel speed and time

图19 减速度-时间曲线(前方移动目标紧急制动工况)Fig.19 Curves of deceleration and time

图20 滑移率-时间曲线(前方移动目标紧急制动工况)Fig.20 Curves of slip ratio and time

图18~21为所设计主动制动系统与ABS液压制动系统的试验结果对比。由图18可知,整个制动过程中,前后车轮均没有抱死,主动制动系统轮速相对比较平稳,且液压制动系统制动时间分别为3.105 s和4.145 s,大于2.972 s和3.88 s。由图19可知,主动制动系统减速度经过0.4 s增加到最大值,舒适性较ABS液压制动系统好,且最大制动减速度稍大于液压制动系统最大制动减速度。由图20可知,主动制动系统滑移率分别控制在该路面的最佳滑移率0.2和0.16附近,且波动范围较液压制动系统要小,充分利用路面附着系数,制动性能较好。

图21 自车纵向位移-时间曲线(前方移动目标紧急制动工况)Fig.21 Curves of longitudinal displacement and time

由图21可知,制动结束时,自车纵向位移分别为55.24 m和55.75 m,前车位移6.94 m,所以不会与前车发生碰撞,且制动距离分别为34.34 m和44.025 m;而原车ABS液压制动系统纵向位移分别为55.79 m和57.64 m,制动距离为34.89 m和45.915 m。可以看出,本文提出的拟人智能决策-规划算法在制动距离上分别比原车ABS液压制动系统分别缩短0.55 m和1.89 m,为跟车行驶时前方车辆突然紧急制动工况下预留了更大的避撞距离,整车制动能力比ABS液压制动系统提高了4.12%~4.38%。

4 结论

(1)所设计的紧急主动制动拟人决策算法,能够用逻辑门限控制策略对有经验驾驶员的紧急制动决策过程进行智能模拟,主动制动系统的开启判断准确、及时。

(2)设计的标称最佳制动电流特性函数,充分模拟了有经验驾驶员的减速制动特性,在保证安全性的同时提高舒适性。

(3)提出的拟人智能决策-规划算法能够把滑移率控制在当前路况最佳滑移率附近,在兼顾了舒适性的同时,整车制动能力比ABS液压制动系统提高了4.12%~4.38%,有效降低了智能汽车在突发性交通危险工况下的事故率。

1 初长宝, 贾兴建, 李松领. 基于GMM的汽车线控制动系统设计[J]. 制造业自动化, 2015(13):122-125.

CHU Changbao, JIA Xingjian, LI Songling. Design of automobile brake by wire system based on GMM [J].Manufacturing Automation, 2015(13): 122-125. (in Chinese)

2 李鑫, 韩鹏. 车辆电控主动制动系统的建模与仿真[J].自动化与仪器仪表, 2016(2):87-90.

LI Xin, HAN Peng. Modeling and simulation of vehicle electronic controlled active braking system [J]. Automation and Instrumentation, 2016(2): 87-90. (in Chinese)

3 MILANÉS V, GONZLEZ C, NARANJO J E, et al. Electro-hydraulic braking system for autonomous vehicles[J]. International Journal of Automotive Technology, 2010, 11(1):89-95.

4 杨坤. 轻型汽车电子机械制动及稳定性控制系统研究[D]. 长春:吉林大学, 2009.

YANG Kun.Research on electronic mechanical braking and stability control system of light truck [D].Changchun: Jilin University, 2009.(in Chinese)

5 赵一博. 电子机械制动系统执行机构的研究与开发[D]. 北京:清华大学, 2010.

ZHAO Yibo.Research and development of actuator for electro mechanical braking system [D].Beijing: Tsinghua University, 2010.(in Chinese)

6 王维锐, 葛正, 傅云峰,等. 具有间隙调节功能的车用电子机械制动器:中国,202349048U[P]. 2012-07-25.

7 张忠富, 王国业, 毛恩荣,等. 基于电磁机械耦合再生制动系统的ABS控制[J/OL]. 农业机械学报, 2016, 47(2):323-329.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160243&flag=1. DOI:10.6041/j.issn.1000-1298.2016.02.043.

ZHANG Zhongfu, WANG Guoye, MAO Enrong, et al. ABS control of regenerative braking system based on electromagnetic mechanical coupling [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(2): 323-329.(in Chinese)

8 张露, 张忠富, 王国业,等. 基于电磁机械耦合再生制动系统的电动汽车稳定性控制[J/OL]. 农业机械学报, 2017, 48(1):309-316.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20170141&flag=1. DOI:10.6041/j.issn.1000-1298.2017.01.041.

ZHANG Lu, ZHANG Zhongfu, WANG Guoye, et al. Stability control of electric vehicle based on electromagnetic mechanical coupling regenerative braking system [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48 (1): 309-316.(in Chinese)

9 HUNMMO K. Design of the electronic brake pressure modulator using a direct adaptive fuzzy controller in commercial vehicles for the safety of braking in fail[J]. JSME International Journal, Series C (Mechanical Systems, Machine Elements and Manufacturing), 2002, 45(1): 246-257.

11 申亮, 谢伟东. 永磁直流无刷电机改进的单神经元PID自适应控制仿真研究[J]. 机电工程, 2011, 28(3):369-373.

SHEN Liang, XIE Weidong. Research on improved single neuron PID adaptive control of permanent magnet brushless DC motor [J]. Mechatronics Engineering, 2011, 28(3): 369-373. (in Chinese)

12 杨坤, 李静, 李幼德,等. 电子机械制动系统在汽车自适应巡航控制中的应用[J]. 农业机械学报, 2008, 39(12):34-38.

YANG Kun, LI Jing, LI Youde, et al. Application of electronic mechanical braking system in adaptive cruise control of automobiles [J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39 (12): 34-38. (in Chinese)

13 骆威. 电动汽车电控机械制动系统的研究与开发[D]. 上海:同济大学, 2014.

LUO Wei.Research and development of electro mechanical braking system for electric vehicle [D].Shanghai: Tongji University, 2014. (in Chinese)

14 金智林, 赵曰贺, 赵峰,等. 汽车电控机械制动系统设计及性能分析[J]. 机械设计与制造, 2014(6):28-30.

JIN Zhilin,ZHAO Yuehe, ZHAO Feng, et al. Automobile electromechanical brake system design and performance analysis of [J].Mechanical Design and Manufacture, 2014(6): 28-30. (in Chinese)

15 袁朝春, 李道宇, 吴飞,等. 汽车纵向主动避撞DRV安全距离模型[J]. 重庆理工大学学报:自然科学版, 2016, 30(5):15-19.

YUAN Zhaochun, LI Daoyu, WU Fei, et al. The DRV safe distance model of vehicle longitudinal collision avoidance [J]. Journal of Chongqing University of Technology: Natural Science Edition, 2016, 30(5): 15-19. (in Chinese)

16 田万仓, 刘伟. 汽车紧急制动响的分析[J]. 汽车工程, 1996(1):61-64.

TIAN Wancang, LIU Wei. Analysis of automobile emergency brake ring [J]. Automotive Engineering, 1996(1): 61-64. (in Chinese)

17 陈雪梅, 高利, 魏中华. 紧急避障时驾驶员制动操纵特性研究[J]. 北京工业大学学报, 2007, 33(6):603-607.

CHEN Xuemei, GAO Li, WEI Zhonghua. Study on the characteristics of driver’s braking control in emergency obstacle avoidance [J]. Journal of Beijing University of Technology, 2007, 33(6): 603-607. (in Chinese)

18 DINÇMEN E, ALTINEL T. An emergency braking controller based on extremum seeking with experimental implementation[J]. International Journal of Dynamics & Control, 2016:1-14.

19 余志生, 汽车理论[M]. 北京:机械工业出版社, 2008.

20 郑香美, 高兴旺, 赵志忠. 基于“魔术公式”的轮胎动力学仿真分析[J]. 机械与电子, 2012(9):16-20.

ZHENG Xiangmei, GAO Xingwang, ZHAO Zhizhong. Simulation analysis of tire dynamics based on magic formula [J].Mechanical and Electronic, 2012(9): 16-20. (in Chinese)

21 高继东, 张慧, 高博麟,等. 自主紧急制动系统测试方法[J]. 汽车工程师, 2017(1):11-15.

GAO Jidong, ZHANG Hui, GAO Bolin, et al. Test method of automatic emergency braking system [J]. Automotive Engineer, 2017(1): 11-15. (in Chinese)