铁口区域煤气泄漏原因分析及对策

赵建磊

(山东钢铁股份有限公司莱芜分公司, 山东 莱芜 271100)

高炉铁口作为高炉的重要组成部分,其主要作用是确保高炉渣铁能够及时排放。因此要求铁口易开易堵,并且出铁过程中铁流无喷溅,降低铁损量。由于各种因素的影响,高炉铁口区域会不同程度地出现铁口框与组合砖之间、铁口通道内部串煤气的安全隐患,直接导致高炉出铁过程中铁流分散喷溅、烟尘四溢,严重时影响炉前做泥套、堵铁口操作,制约了高炉的安全生产。铁口区域煤气泄漏一旦形成,由于煤气流的冲刷作用,煤气通道将会呈现恶化趋势,因此必须对铁口区域煤气泄漏进行治理,确保高炉炉况稳定顺行,保证高炉安全生产。

1 铁口煤气泄漏原因分析

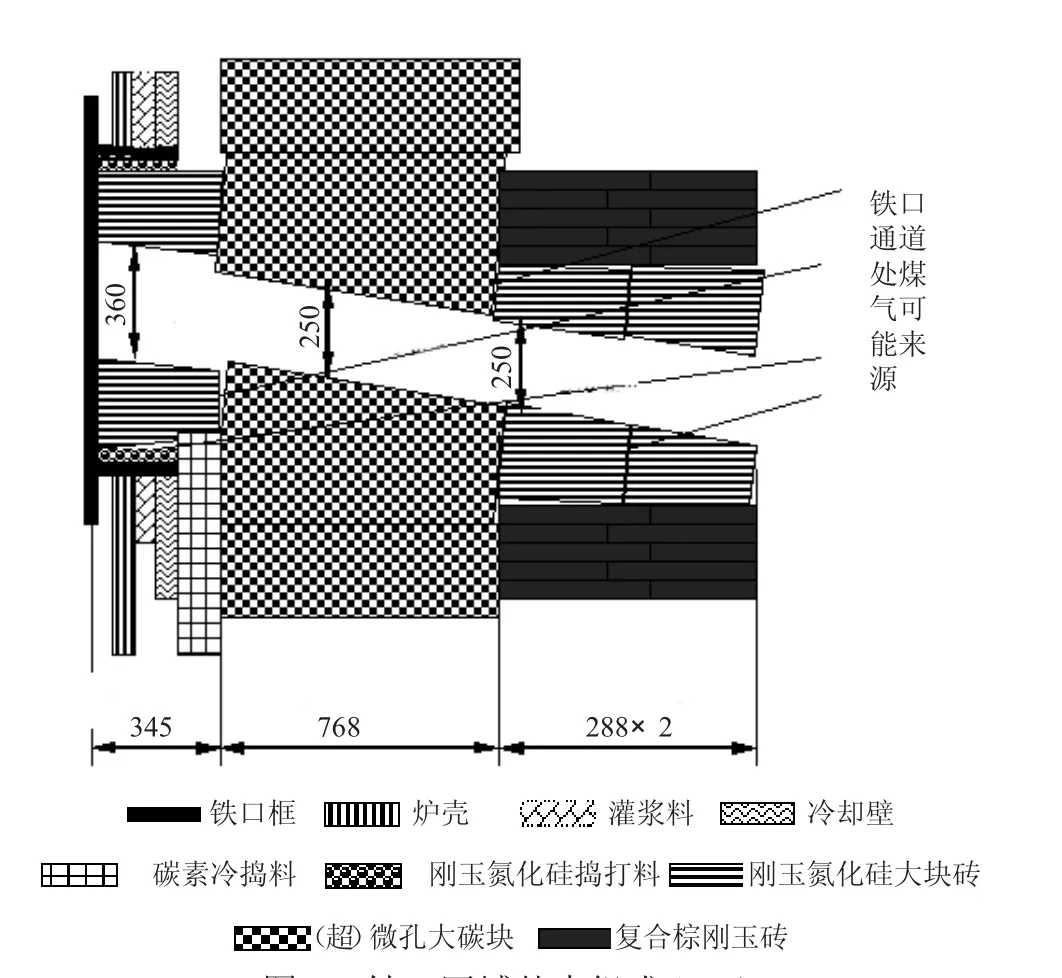

以1 000 m3级高炉为例进行分析。铁口区域基本组成如图1所示。

1.1 铁口煤气泄漏主要部位

铁口区域的煤气泄漏主要集中在两个部位,一是铁口框与炉壳之间的连接部位;另一个是铁口通道的组合砖缝之间。铁口通道煤气主来源为:炉壳与冷却壁之间灌浆料存在缝隙、冷却壁与碳砖之间碳素冷捣料存在缝隙、铁口框与刚玉氮化硅砖之间刚玉氮化硅捣打料存在缝隙、刚玉氮化硅砖与超微孔大碳块等砌体之间存在缝隙。由于这些部位的缝隙存在,导致高炉内部煤气从缝隙间泄漏。

1.2 铁口煤气泄漏主要原因

1.2.1 施工质量差

在高炉铁口框安装过程中,由于焊接质量差,导致煤气从铁口框和炉壳之间的焊缝泄漏。在高炉铁口区域耐材砌筑过程中,由于灌浆施工时灌浆料不密实,耐材砌筑时碳素泥浆、刚玉泥浆等灰浆不饱满,以及碳素冷捣料、刚玉氮化硅捣打料捣打不密实,造成了砌体之间存在缝隙,形成了煤气通道,导致了高炉铁口区域煤气泄漏。

1.2.2 导风管安装不规范

高炉砌筑完成后进行烘炉,安装铁口导风管过程中由于导风管固定不牢靠,导风管两端炮泥密封不严,在烘炉过程中导风管出现松动,导致铁口通道与导出管之间窜风,使各种散打料在没有上强度之前被热风吹松动,引发各砌块之间出现缝隙,形成煤气通道。

1.2.3 铁口通道首次填充不密实

图1 铁口区域基本组成(mm)

高炉开炉时,铁口通道首次填充出现不密实、强度差。开口机钻孔幅度一般在Φ50~Φ70 mm,而铁口组合砖孔径在250 mm左右,铁口通道首次打泥后,将成为铁口通道的永久层并且长期保留,因此首次打泥至关重要。如果铁口通道内侧泥包捣打不密实,打泥时形成的通道就不密实。如果首次使用的炮泥强度差,则形成的永久层强度差,永久层就会产生裂纹,长时间甚至一代炉役都不会置换出该部分炮泥,影响深远。

1.2.4 烘炉风量控制不合理

高炉烘炉过程中,由于烘炉风量控制不合理,风量过大,导致砌体缝隙之间的砌筑耐火材料被热风吹出,在砌体与砌体之间形成缝隙。高炉生产后,缝隙将形成煤气通道,产生煤气泄漏。

2 处理措施

2.1 新建高炉处理措施

2.1.1 加强施工质量控制

安装铁口框时,确保铁口框和炉壳之间的焊接质量,对焊缝进行超声波探伤检测。当铁口区域耐材砌筑时,施工单位严格按照一类砌体国家标准结合设计要求进行砌筑。保证来料合格、灰浆饱满、捣料密实、砖缝达标等,确保砌筑质量。

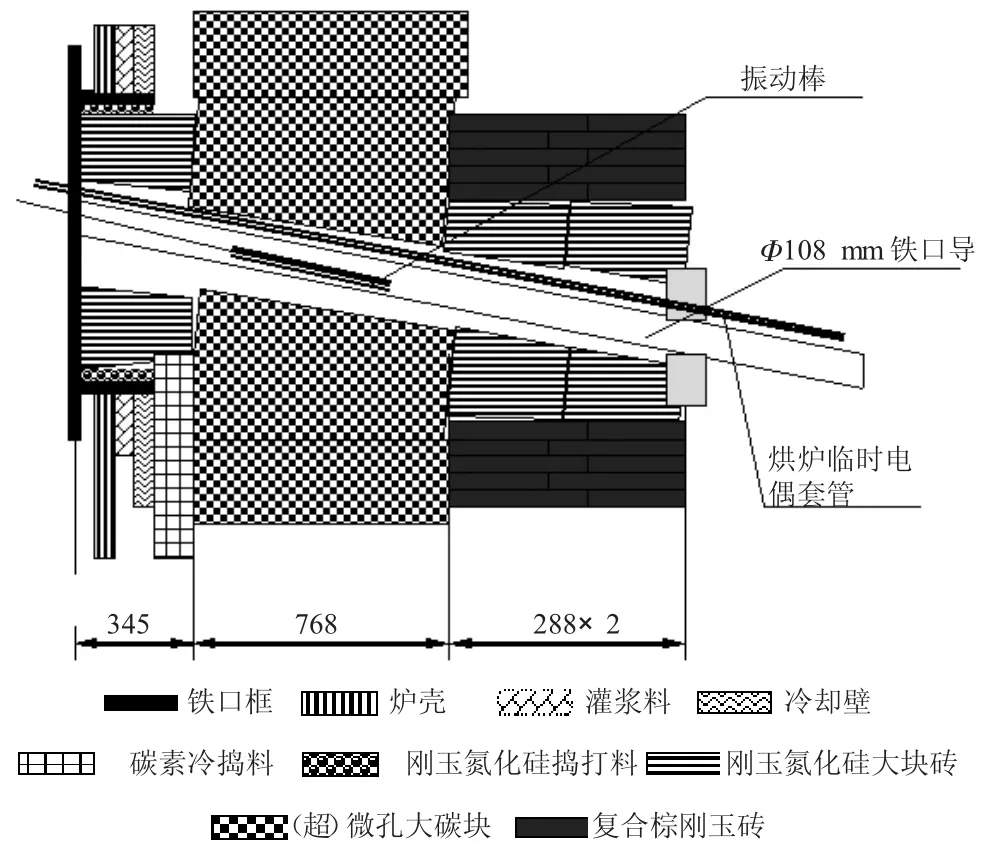

2.1.2 严格第一次铁口通道的制作(见图2)

图2 第一次铁口通道的制作(mm)

高炉砌筑完成在烘炉之前,对铁口通道进行密实处理,保证形成铁口通道永久层的质量。

1)铁口通道内插入Φ108 mm铁口导出管,作为铁口通道永久层内膜。导出管插到炉缸中心,制作排气孔,固定在炉缸中心焊接支架上,同时导出管内部与保护砖接触部位用炮泥堵严捣实。在铁口框上焊接支架,将导出管外部固定在铁口框上,确保安装牢固。

2)将烘炉用临时热电偶用套管一并敷设上,并用炮泥捣实。

3)铁口通道填充:铁口通道填充料可采取两种耐材。一种采取刚玉氮化硅浇注料,骨料粒度要小,易流动,施工时铁口框下半部分焊接钢板作膜,浇注料打进以后,将振动棒插进铁口导出管振动保证密实;另一种是将铁口导出管在铁口框处加盲板封死,用泥炮对铁口通道打泥密封,炮泥质量要求相对较高,完成后,割除盲板。

4)铁口通道永久层制作完成后,在导风管外部安装阀门、消音器,进入烘炉程序。

2.1.3 控制高炉烘炉风量

对高炉烘炉风量进行控制,在烘炉温度达到200℃之前,风量控制在500 m3/min左右,确保砌筑泥浆凝固上强度。烘炉后期风量控制在1 200 m3/min左右,减少对砌体的影响。

2.1.4 铁口泥包捣实

高炉烘炉结束后,在装枕木前,制作铁口泥包,使用捣枪将泥包捣实,确保铁口在见渣堵口打泥时密实。

2.1.5 炉体灌浆

高炉烘炉结束后,在铁口框周边,选择铁口冷却壁垂直缝、水平缝开几个灌浆孔,用手提钻钻孔,钻孔深度为280 mm,使用碳素泥浆(骨料粒度小于180目)进行压注灌浆,确保高炉的密实,不泄漏煤气。

2.2 年修高炉处理措施

1)高炉采取降料线、挖炉缸、填枕木进行年修,用氧枪烧或风钻切削铁口通道,使铁口通道打通。然后采取新建高炉第1、2、3条填充方式重新制作铁口通道永久层,同时辅以新建高炉第5条实施铁口灌浆。

2)高炉不降料线进行年修,在清理出深度1 500 mm(345+768+288+144=1 545)左右、孔径不小于200 mm的铁口通道后,采取新建高炉第1、2、3填充方式重新制作铁口通道永久层,同时辅以新建高炉第5条实施铁口灌浆。

2.3 正常生产高炉处理措施

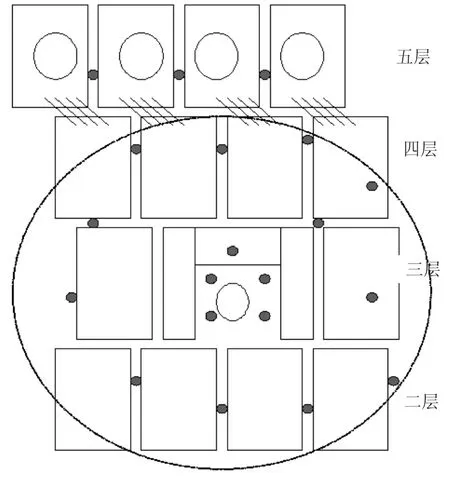

当铁口喷溅导致铁口通道变大时,采取部分强度高炮泥进行封堵,逐步置换原铁口通道永久层,制作泥套,保证打泥密实不跑泥,定修时辅以新建高炉第5条实施铁口灌浆。灌浆孔位置见图3。

灌浆孔位置要便于开孔及灌浆操作。以铁口为中心2 m半径范围内在二、三、四层冷却壁位置处上开孔,开孔数量为10个以上。同时在铁口框周围炉壳上开孔5个。前两项正常生产开,安装丝头阀门,排煤气,第三项休风开;开孔不必开在冷却壁缝,但炉壳及冷却壁之间料需清理干净。

图3 灌浆孔位

3 结语

防止铁口区域煤气泄漏的关键是高炉砌筑质量,通过砌筑时灰浆饱满、捣料密实、砖缝达标减少砌体之间的缝隙,确保砌筑质量。对后期铁口导出管的处理要达到“捣料密实”,同时烘炉过程中要控制风量,减少大风量操作,减少对铁口通道砌体的影响。

通过以上措施的实施,解决了铁口区域煤气泄漏隐患,确保了高炉炉况稳定顺行,保证了高炉的安全生产。