锂系热电池中电解质粘合剂MgO的优选

杨潇薇,宋学兵,兰 伟,刘效疆

(中国工程物理研究院电子工程研究所,四川绵阳621900)

热电池是利用本身的加热系统,把不导电的固体盐类电解质加热熔融呈离子型导体而进入工作状态的一种热激活储备电池。使用固体盐类电解质是热电池的主要特征,常用的固体电解质为LiCl-KCl低共熔物(熔点约为352℃),当电池工作温度(通常为400~550℃)高于电解质熔点时,电解质便熔化、流动,严重时会造成电池短路[1-4]。为了抑制电解质的流动,在锂系热电池中一般使用比表面积大的化学惰性物质MgO作为粘合剂。MgO颗粒之间的孔隙对流动电解质的毛细管吸附作用可抑制电解质的流动,不同种类的MgO在表面形貌、颗粒尺寸、粒径分布等方面存在较大差异[5-7]。优选出性能优良的MgO是保证热电池良好电性能的重要因素和关键技术之一[8-9]。

Sandia实验室早期报道了MgO作为粘合剂作用效果的研究,主要评价标准有两种:其一,在一定压力和温度(约为500℃)下测量EB片的变形量来衡量;其二,将EB片埋进比表面积较大、有良好吸附作用的气相色谱级Al2O3中,高温(400~500℃)烧结(约30 min)后,获得E的泄漏量[5]。宋学兵等[10-11]研究了不同MgO作为粘合剂以及EB混合分散工艺对制成的热电池电性能的影响。由于EB电解质是多种材料的组合体,通过优选MgO的种类及含量使EB材料性能达到协同最佳状态。

本文采用不同厂家的5种MgO材料作为电解质流动抑制剂,对MgO材料的微观形貌、EB材料的熔点及EB材料中E的泄漏量进行了研究,把5种EB材料分别作为隔离层制成单体电池,进行脉冲放电性能的分析。

1 实验

采用的电解质E为LiCl·H2O(分析纯)和KCl(分析纯)按一定化学配比的混合物,电解质粘合剂B选取国内5家公司生产的MgO材料(编号依次为1#~5#)。应用4种不同的电解质体系进行实验对比,EB材料中E和B的质量配比分别为4∶6、5∶5、6∶4、7∶3。EB 材料的制备方法为:对 LiCl·H2O和KCl材料进行脱水,以9∶11的比例进行球磨混合再进行高温熔融烧结,冷却球磨过筛得到电解质E;MgO材料同样先经过高温烧结以除去其中含有的氢氧化物或碳酸盐杂质,再将E和B以一定的质量比进行均匀混合、球磨、熔融烧结、球磨粒化和过筛等一系列处理过程,最终制得EB材料。

为了优选出合适的锂系热电池电解质粘合剂MgO材料,需进行电解质泄漏测试。选择直径为32 mm的单体电池模具,称取2 g EB材料(其中的B来自于5个不同厂家),在一定的压力下制成EB片。

单体电池为片式结构,正极:天然FeS2材料0.5 g;负极:LiSi合金0.2 g;电解质EB组成:18%LiCl-22%KCl-60%MgO、22.5%LiCl-27.5%KCl-50%MgO、27%LiCl-33%KCl-40%MgO、31.5%LiCl-38.5%KCl-30%MgO 0.25g(自制)。将以上3种粉料通过复合模工艺压制成单体电池,单体电池Φ 22 mm。所有材料制备、单体压制、各零部件生产均在相对湿度小于2%的干燥间里完成。

利用日本日立公司S-4700型扫描电子显微镜(SEM)分析MgO材料微观形貌;利用德国耐驰STA449C型热重分析仪对制备的EB材料进行差示量热扫描曲线(DSC)的测试,测试在充满高纯Ar的条件下进行,升温速率维持在10℃/min。电解质泄漏测试方法为:将EB片埋进同一种MgO材料中,将呈有EB片和MgO材料的坩埚在500℃下马弗炉中烧结30 min后取出,待冷却后,将EB片表面吸附的MgO和泄漏的E用毛刷清理干净,最后称重获得E的泄漏量。

采用热电池活性检验单体电池自动放电系统进行放电性能测试,在500℃下,以0.2 A/cm2的电流密度进行恒流负载放电,其间加以1 s宽的0.4 A/cm2脉冲电流(每10 s加载一次)。

2 结果与讨论

2.1 MgO材料表面形貌的表征

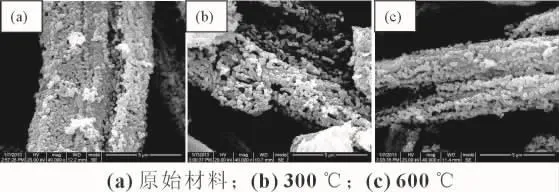

Sandia实验室研究报道性能优良的粘合剂Maglite S型MgO材料的表面形貌为绒毛状,类似纤维的开放式结构[5]。经过 600℃煅烧,保温 4 h的 MgO 样品 (1#、2#、3#、4#、5#)的SEM形貌如图1所示。

图1 不同MgO材料的SEM形貌

由图1可知,在16万倍下观察的样品形貌差异非常明显,1#材料每根长纤维是由粒径为100~200 nm的颗粒密堆积而成,颗粒之间的孔隙较小,排列紧密;2#MgO由片状颗粒聚集体组成,组成片状聚集体的颗粒尺寸较小,约为几纳米至几十纳米,颗粒之间的孔隙小,为密集堆积;3#MgO颗粒尺寸介于1#和2#之间,粒径较为均一,约为几十纳米,同时颗粒排列较为分散,颗粒之间孔隙较大;4#和5#MgO形貌十分相似,由粒径约为几十纳米的颗粒聚集而成,粒径尺寸分布不均,团聚现象明显,分散性差。

Sandia实验室研究表明,当MgO材料存在较多的大尺寸孔径时,EB材料的熔融烧结过程中绝大多数孔会填满熔盐电解质,当MgO材料存在较多的小尺寸孔径时,EB材料熔融烧结后会有较多可利用的孔隙容量,因为大部分孔都没有填满熔盐电解质,起到更好的粘合剂作用[5]。如图1所示,3#材料颗粒尺寸均一,排列分散性较好。

烧结温度对1#MgO材料表面形貌的影响如图2所示。

图2 烧结温度对1#材料表面形貌的影响

由图2可知,300和600℃的高温烧结使1#材料的形貌发生了较大变化,长纤维烧结后发生了断裂和破损,烧结温度的增加对纤维形貌的影响较小。

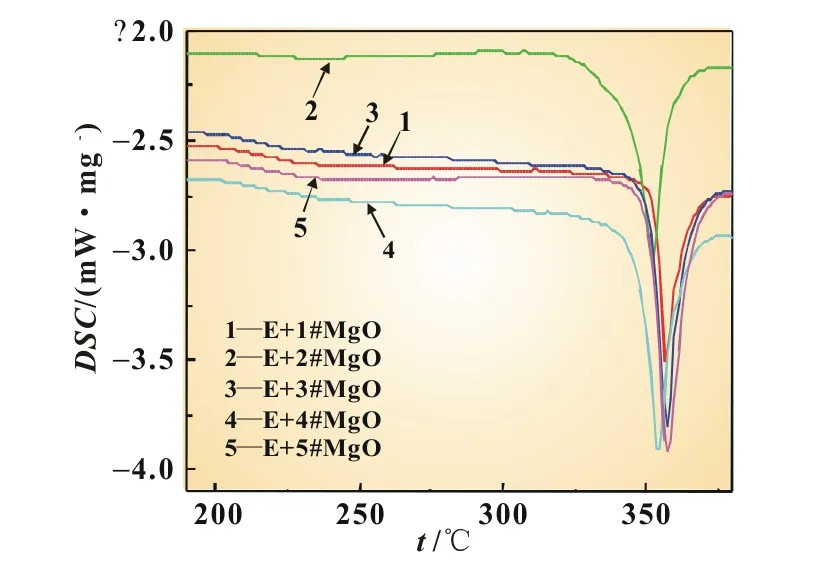

2.2 EB材料熔点的测量

EB片为热电池中的隔膜层,起着离子导电和隔离正负极片之间电子导电的作用,粘合剂B性能的好坏直接影响EB的性能。图3所示分别为5种EB材料的热分析曲线。

图3 5种EB材料的DSC测试结果

由图3可知,5种材料在温度约为350℃时出现明显的吸热峰,吸热峰是由于EB材料从固态到熔融态的相变产生。应用DSC分析软件得出,由1#~5#MgO制成EB材料的熔点分别为 353.5、345.5、351.8、349.0、351.7 ℃。电解质是由 LiCl和KCl低共熔物组成,最低共熔点为352℃。由以上结果可知,MgO材料对EB熔点的影响较小,无论使用哪一种MgO,EB的熔点都约为350℃。

2.3 粘合剂种类和用量对电解质泄漏量的影响

将E和5种MgO材料分别以4∶6和5∶5的质量配比进行混合,对EB材料进行了电解质泄漏量的测量,测试结果如图4所示。

图4 EB材料和配比对电解质泄漏量的影响

由图4可知,3#MgO制成的EB材料在4∶6和5∶5的比例下电解质泄漏量分别为27和33 mg/cm2,起到了最好的电解质流动抑制作用。1#MgO制成的EB材料在两种比例下的泄漏量分别为35和46 mg/cm2,对电解质的流动抑制作用最差。4#和5#MgO制成的EB材料两种比例下电解质泄漏量相差较小,都约为37 mg/cm2。结合SEM的测试结果可知,3#MgO粒径均一,颗粒排列分散性好,对电解质起到了最好的流动抑制作用;1#MgO粒径较大,颗粒排列紧密,作用效果最差。当EB材料中B的含量由60%减小到50%时,对电解质的流动抑制效果显著降低,因此优选出性能优良的MgO材料具有重要的实践意义。

由以上测试结果得出,3#MgO材料的抑制作用最强,1#MgO材料的抑制作用最差,为了进一步明确这两种粘合剂用量对电解质泄漏量的影响,分别将E与3#和1#MgO以4∶6、5∶5、6∶4、7∶3的质量配比进行了混合,对获得的 EB材料进行了电解质泄漏量的测量,测试结果如图5所示。

图5 EB材料B含量对电解质泄漏量的影响

由图5看出,3#和1#MgO材料的抑制作用随着EB中B含量的增加而逐渐增强,在相同B含量下,3#材料的流动抑制作用都优于1#材料。随着B含量从30%增加到60%,电解质泄漏量从109 mg/cm2减小到27 mg/cm2;当B的含量为30%~50%时,电解质泄漏量显著降低;当B的含量为50%~60%时,电解质泄漏量相差较小。

2.4 粘合剂种类对单体电池内阻的影响

分别将5种EB材料作为隔离层制成单体电池,以0.2 A/cm2的电流密度进行恒流负载放电,其间加以1 s宽的0.4 A/cm2脉冲电流(每10 s加载一次),工作电压曲线及电池内阻计算结果如图6、图7所示。

图6 不同EB材料制成单体电池的脉冲放电曲线

图7 不同EB材料制成单体电池的极化内阻

由图6可知,放电至相同截止电压时,以3#MgO为抑制剂制成的单体电池具有最高的放电容量,而以1#MgO为抑制剂制成的单体电池放电容量最小。由图7可知,在放电的初始阶段,5种材料为抑制剂制成的电池内阻相差不大,随着放电时间的延长,以3#MgO为抑制剂制成的单体电池内阻明显小于其他几种单体电池的内阻,而且在放电最后阶段,电池内阻都急剧增加。在整个放电过程中,以3#和1#MgO为抑制剂制成的单体电池内阻变化范围分别为0.07~0.17 Ω和0.09~0.53 Ω。3#MgO对电解质的流动抑制作用好,在电池工作的过程中保证了电极材料与电解质充分接触,导电性较好,减小了欧姆极化,因此内阻较低。所有单体电池内阻突然急剧升高是由于在放电后期,电极活性物质消耗到一定量后,电导率较差的阴极还原物质不断在表面生成所致[12-14]。

3 结论

(1)结合MgO材料的微观形貌和EB材料中电解质的泄漏量可知,不同材料表面形貌存在较大差异,不同的B材料及用量对电解质泄漏量有较大影响。颗粒排列较为分散,颗粒之间孔隙较大的3#MgO制成的EB材料在4∶6和5∶5的比例下电解质泄漏量分别为27和33 mg/cm2,起到了最好的电解质流动抑制作用。颗粒之间的孔隙较小,排列紧密的1#MgO制成的EB材料在两种比例下的泄漏量分别为35和46 mg/cm2,对电解质的流动抑制作用最差。

(2)烧结温度对MgO的表面形貌影响较小,不同的MgO制成的EB材料熔点相近,都约为350℃。利用5种EB材料作为隔离层制成单体电池的脉冲放电结果表明,以3#MgO为抑制剂制成的单体电池具有最高的放电容量和最小的内阻,内阻变化范围为0.07~0.17 Ω;以1#MgO为抑制剂制成的单体电池具有最低的放电容量和最大的内阻,内阻变化范围为0.09~0.53 Ω。

[1]李国欣.新型化学电源技术概论[M].上海:上海科学技术出版社,2007.

[2]刘杰,安建民,郭永全.硫化铁热电池初始峰压产生机理研究[J].电源技术,2011,35(11):1370-1372.

[3]GUIDOTTI R A,DAI J X,XIAO T D.Evaluation of plasma-sprayed CoS2cathodes for thermal batteries[J].Sandia Report,2000,SAND99-3219C.

[4]HUANG M C,CHEN B R,HSIAO M J.Application of thermal battery in the ice storage air-conditioning system as a subcooler[J].International Journal of Refrigeration,2007,30:245-253.

[5]GUIDOTTI R A,REINHARDT F W.Characterization of MgO powders for use in thermal battery[J].Sandia Report,1996,SAND90-2104·UC-920.

[6]GUIDOTTI R A,REINHARDT F W.Characterization of electrolyte-binder mixes for use in thermal batteries[J].Sandia Report,1991,SAND90-2103·UC-213.

[7]GUIDOTTI R A,REINHARDT F W.Blending study of MgO-based separator materials for thermal batteries[J].Sandia Report,2002,SAND2002-1458.

[8]郑国源,龙飞,马浩.表面活性剂对合成黄铁矿型FeS2的影响研究[J].人工晶体学报,2013,42(1):150-154.

[9]杨兆堂,刘效疆,冯秀丽.水热合成黄铁矿型FeS2微纳粉体及其在热电池中的应用[J].人工晶体学报,2013,42(9):1897-1900.

[10]宋学兵,刘效疆,孟凡明.热电池用电解质粉体材料的混合分散工艺探究[J].电池工业,2010,15(2):77-80.

[11]宋学兵,刘效疆,刘联.热电池用电解质流动抑制剂的控制[J].电池工业,2012,17(2):70-75.

[12]赵平,吕坤,杨少华.热电池用CoS2的制备及其放电性能研究[J].功能材料,2013,44:108-111.

[13]GUIDOTTI R A,REINHARDT F W,DAI J.Performance of thermal cells and batteries made with plasma-sprayed cathodes and anodes[J].Journal of Power Sources,2006,160:1456-1464.

[14]NIU Y Q,WU Z,DU J L.A new thermal battery for powering borehole equipment:the discharge performance of Li-Mg-B alloy/LiNO3-KNO3-/MnO2cells at high temperatures[J].Journal of Power Sources,2014,245:537-542.