低压过热蒸汽干燥青萝卜片的逆转点温度研究

李占勇,刘建波,徐 庆,史亚彭

(天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津科技大学机械工程学院,天津 300222)

0 引 言

新鲜蔬菜和果品中含有大量的水分及营养物质,容易造成微生物与细菌的滋长,使果蔬发生腐烂变质[1]。对果蔬进行干燥处理是延长其贮藏期的重要方式之一[2]。在干燥过程中应尽量保证新鲜果蔬原有的营养价值,色泽及良好的复水性能等。低压过热蒸汽干燥是在低压条件下,利用过热蒸汽直接与被干燥物料接触而除去水分的一种干燥方式[3]。低压过热蒸汽干燥(low pressure superheated steam dring, LPSSD)温度较低,而且干燥过程中无氧气存在,可以有效避免营养成分在干燥过程中的热力降解及氧化损失,因此低压过热蒸汽干燥可以很好的保留食品类物料中的营养物质。Kongsoontornkijkul等[4]研究发现低压过热蒸汽干燥的印度醋栗茶中维生素C的保留率要高于真空干燥(vacuum drying,VD)与热风干燥(hot air drying,HAD)的印度醋栗茶中维生素C的保留率。Husen等[5]甚至发现常压过热蒸汽干燥的鳄梨果酱中酚类物质与黄酮类物质的保留率要高于冷冻干燥。此外,低压过热蒸汽干燥的产品具有良好的色泽与复水性。Phungamngoen等[6]比较了热风、真空干燥和低压过热蒸汽干燥对洋白菜表面颜色的影响,研究结果表明低压过热蒸汽干燥的洋白菜总色差值变化最小。Devahastin等[7]等也发现低压过热蒸汽干燥的胡萝卜块色泽与复水性要优于真空干燥。Jamradloedluk等[8]的研究也表明过热蒸汽干燥的榴莲片复水性要好于热风干燥,因此低压过热蒸汽干燥非常适用于果蔬等食品类物料的干燥。

虽然低压过热蒸汽干燥的果蔬品质要优于热风或真空干燥,但在干燥温度较低时低压过热蒸汽干燥时间较长。Leeratanarak等[9]在研究土豆条低压过热蒸汽干燥与热风干燥特性时发现,当干燥温度在80 ℃以下时土豆条低压过热蒸汽干燥时间较长;当干燥温度升高至80 ℃以上时,低压过热蒸汽干燥时间要少于热风干燥时间。Devahastin等[7]和 Panyawong等[10]也发现当干燥温度在70-90 ℃时,低压过热蒸汽干燥时间要长于真空干燥时间;随干燥温度的升高,低压过热蒸汽干燥时间与真空干燥时间之差逐渐减少。利用过热蒸汽进行干燥时,存在某一温度使得水在干空气中的蒸发速度与在过热蒸汽中的蒸发速度相同,在此温度以上,水在过热蒸汽中的蒸发速度较大;反之,则相反,该温度称为逆转点温度[11]。对于低压过热蒸汽干燥,逆转点温度需通过比较物料在低压过热蒸汽与真空中的干燥速率。严格定义上,逆转点温度是基于恒速干燥速率计算。文献研究中也有作者基于整个干燥阶段和降速干燥阶段的干燥速率来求解逆转点温度。Suvarnakuta等[12]比较了分子筛基于恒速干燥阶段与整个干燥阶段计算的逆转点温度的不同,研究表明:若以恒速干燥阶段计算则存在逆转点温度,若以整个干燥阶段计算,则在试验条件范围内不存在逆转点温度。Messai等[13]则以煤炭颗粒作为多孔性试验物料,研究了其在低压过热蒸汽干燥过程中的逆转点温度,研究结果表明:以恒速干燥阶段和降速干燥阶段平均干燥速率计算,都存在逆转点温度。

果蔬类物料在低压过热蒸汽干燥过程中一般无恒速干燥阶段,是否存在逆转点温度还未见有报道。与真空干燥相比,研究果蔬类物料低压过热蒸汽干燥逆转点温度对于提高干燥过程效率具有重要意义。此外,物料的干燥品质是评价干燥方式与干燥条件的重要指标,在获得较高干燥速率的同时应尽量保证物料中的营养成分。

青萝卜中含有丰富的营养物质同时兼具药用价值,其干制品被广泛的应用于制作酱菜,调料以及配菜等。同时,青萝卜含水率较高,其干燥过程具有代表性,本文选取青萝卜作为代表性果蔬物料,研究其在低压过热蒸汽干燥过程中是否存在逆转点温度。同时,为进一步评价低压过热蒸汽干燥与真空干燥的优劣,本文分别比较了在逆转点温度之上与之下对青萝卜片进行干燥时,2种干燥方式干燥的青萝卜片中维生素C的保留率。此外,逆转点温度通常较高,在获得较高干燥速率的同时会加剧物料中营养成分的损失。通过分析青萝卜片逆转点温度的影响因素,可选择适宜的温度,减少高温干燥对物料品质的破坏。

1 材料与方法

1.1 试验材料

所用青萝卜(十字花科,萝卜属,品种为卫青萝卜),购自天津当地市场。青萝卜片的尺寸按照均匀性设计方案的尺寸准备,物料直径的误差为±0.3 mm,厚度的误差为±0.1 mm。

1.2 试验设备

低压过热蒸汽干燥试验装置如图 1所示,主要有蒸汽发生器,蒸汽过热器,干燥箱(由 DHG-9920型真空干燥箱改制,浙江力辰仪器科学有限公司),冷凝器,真空泵以及在线数据采集系统组成。用于含水量测定的仪器设备为:101-00S型热风干燥箱(浙江力辰仪器科学有限公司);TD12001型电子天平(奥豪斯仪器上海有限公司)。青萝卜片中维生素C的检测采用Agilent1200型液相色谱仪(美国安捷伦科技公司)。电热恒温水槽 CU-420(上海精密仪器仪表有限公司)用于青萝卜片复水比的测定。青萝卜片干燥过程中水分类型的检测采用MicroMR-25型低场核磁共振分析仪(苏州纽迈电子科技有限公司)。青萝卜切片机,自行设计制造。

1.3 试验方法

1.3.1 均匀性试验设计方案

均匀试验设计方法只考虑试验点在试验范围内均匀散布,挑选试验代表点的出发点是“均匀分散”,而不考虑“整齐可比”,可使每个因素的每个水平做1次且仅做1次试验,任2个因素的试验点在平面的格子点上,每行每列有且仅有1个试验点。本文采用均匀性试验设计的方法对试验条件进行设计。试验所用蒸汽流量为300 mg/h,干燥压力为0.009 5~0.020 0 MPa(文中的干燥压力为绝对压力),干燥温度为75~90℃,物料直径为28~53 mm,物料厚度为2~5 mm,将试验条件分为4因素4水平,采用均匀试验设计方法对试验条件进行设计,均匀试验设计方案见表1所示。

图1 低压过热蒸汽干燥系统示意图Fig.1 Schematic diagram of the low pressure superheated steam drying system

表1 青萝卜片第一降速干燥阶段与整个干燥阶段参数Table 1 Green turnip slice parameters obtained from first falling rate drying period and whole drying period

1.3.2 干燥方法

本文低压过热蒸汽干燥试验与真空干燥试验按照均匀性试验设计表依次进行干燥,真空干燥试验与低压过热蒸汽干燥试验为同一干燥装置,但不通入过热蒸汽。当青萝卜片的干基含水率降至约0.087 g/g时停止干燥[14]。

1.3.3 物料含水率与干燥速率表示方法

将青萝卜样品放置于 105 ℃的热风干燥箱中,当物料的质量不再发生变化时认为青萝卜片中水分完全去除,青萝卜片干基含水率的计算方法如下:

式中M为青萝卜片的干基含水率,g/g;mi为青萝卜片在i时刻的质量,g;m为青萝卜片完全干燥后的质量,g;青萝卜片的初始干基含水率为12.81±1.44 g/g。

干燥速率计算公式如下:

式中r为青萝卜片干燥速率,%/min;ΔM为t时间内青萝卜片的干基含水率变化,g/g;t为干燥时间,min。

1.3.4 青萝卜片复水比测定方法

青萝卜片的复水性能与其在干燥过程中的组织结构变化有关。在复水比测定中,首先往250 mL的烧杯中装入约150 mL的蒸馏水,然后将烧杯置于60 ℃的电热恒温水槽中,当烧杯内蒸馏水温度达到并稳定于60 ℃时将干燥后的青萝卜片放于烧杯中并开始计时。复水15 min后将青萝卜片取出,放置于铁丝网上沥干5 min,称量并记录青萝卜片的质量,重复多次直到前后 2次青萝卜的质量不再变化时停止复水。每组试验选取 3片萝卜片进行复水,取平均值。在本文中青萝卜的复水能力采用复水比来表示,复水比(Rr)的计算公式如下:

式中rG、dG分别表示复水后和复水前青萝卜片质量,g。

1.3.5 维生素C的检测

青萝卜片中维生素 C的检测采用高效液相色谱法(HPLC)[15],干燥过程青萝卜片中维生素C的含量用保留率表示,计算方法如下:

式中,R:青萝卜片中维生素C的保留率,%;C:青萝卜干片中维生素C的含量,mg/g;Co:青萝卜鲜样中维生素C的含量,mg/g。

1.3.6 低场核磁共振分析

低场核磁共振(low field nuclear magnetic resonance,LF-NMR)技术作为一种无损检测技术能对质子跃迁的信号进行捕捉分析,从而可以定量的表示物料中的水分类型与含量。低场核磁共振技术已被应用胡萝卜[16,17]、莲子[18]和苹果片[19,20]等物料干燥过程水分类型的分析。文中青萝卜样品中的水分类型采用纽迈 MicroMR-25型核磁共振成像分析仪进行检测,横向弛豫时间T2采用CPMG脉冲序列,横向弛豫时间T2的主要操作参数为等待时间TW= 3 000 ms,回波时间TE=0.5 ms,回声数NECH=6 000,重复次数NS=32。

1.3.7 数据处理

均匀性设计试验数据利用Minitab 17软件进行处理,平均干燥速率计算值的准确性采用实际值与计算值之的相对误差δ与决定系数R2表示,相对误差δ与决定系数R2的计算公式如下:

2 结果与分析

2.1 平均干燥速率

食品类物料在低压过热蒸汽干燥过程中无恒速干燥阶段,有 2个降速干燥阶段,因此本文选取第一降速干燥阶段与整个干燥阶段的平均干燥速率来求解逆转点温度。整个干燥阶段是指青萝卜片从初始干基含水率降至约0.087 g/g的过程。经过计算,低压过热蒸汽干燥的青萝卜片第一降速干燥阶段的含水率区间为(12.17± 0.82~1.70±1.63) g/g,真空干燥的青萝卜片第一降速干燥阶段的干基含水率为(11.25±1.71~2.53±0.68) g/g。低压过热蒸汽干燥的青萝卜片的活化能为32.25 kJ/mol,真空干燥的青萝卜片的活化能为36.15 kJ/mol。由多孔介质结合水的物理吸附热范围为20~40 kJ/mol可知[21],青萝卜片在低压过热蒸汽干燥与真空干燥过程中除去的水分主以物理吸附为主。

2.1.1 平均干燥速率拟合公式

表 1所示为青萝卜片低压过热蒸汽干燥和真空干燥在整个干燥阶段的平均干燥速率1ˆr和2ˆr,在第一降速干燥阶段的平均干燥速率r1和r2,以及2种干燥方式所用干燥时间t1和t2的数值。

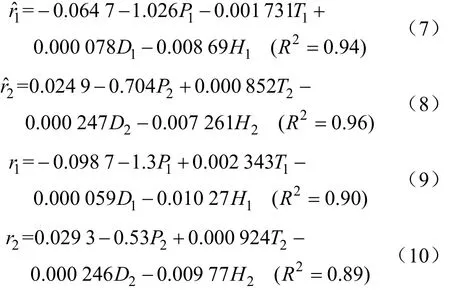

本文在均匀性试验结果的基础上采用Minitab 17软件分别对基于整个干燥阶段和第一降速干燥阶段的低压过热蒸汽和真空干燥平均干燥速率进行了拟合,公式(7)~(10)分别为基于整个干燥阶段和第一降速干燥阶段拟合的低压过热蒸汽干燥和真空干燥平均干燥速率与干燥条件(压力P和干燥温度T)及青萝卜片尺寸(直径D和厚度H)之间的关系方程。

2.1.2 平均干燥速率拟合公式验证

为了验证拟合公式(7)~(10)所计算干燥速率的准确性,本文进行了试验验证。表 2所示为随机干燥条件下青萝卜片低压过热蒸汽干燥与真空干燥平均干燥速率实际值与计算值的相对误差δ与决定系数R2。δk与Rk2分别表示青萝卜片基于整个干燥阶段平均干燥速率实际值与计算值之间的相对误差与决定系数;δr与Rr2分别表示青萝卜片基于第一降速干燥阶段平均干燥速率实际值与计算值之间的相对误差与决定系数。

表2 青萝卜片平均干燥速率计算值与实际值相对误差δ与决定系数R2Table 2 The relative error δ and determination coefficient R2 of average drying rate of green turnip slice

从表 2可以看出青萝卜片基于整个干燥阶段获得的低压过热蒸汽干燥与真空干燥平均干燥速率实际值与计算值之间的决定系数分别为0.94和0.95,最大相对误差分别为9.45%和9.20%;基于第一降速干燥阶段获得的低压过热蒸汽干燥与真空干燥平均干燥速率实际值与计算值之间的决定系数分别为0.89和0.91,最大相对误差分别为9.23%和10%,试验误差在所接受的试验误差范围之内,这说明可以由公式(7)~(10)对其它干燥条件下的平均干燥速率进行数值计算。

2.2 逆转点温度求解

图2所示为在干燥压力0.009 5 MPa,青萝卜片厚度为3 mm,直径为48 mm条件下分别基于整个干燥阶段及第一降速干燥阶段平均干燥速率求解的逆转点温度,图2中,WDP(whole drying period)和 FRP(first falling drying period)分别代表基于整个干燥阶段和第一降速干燥阶段。

利用青萝卜片干燥速率拟合公式(7)~(10)计算得出,基于第一降速干燥阶段计算的逆转点温度T1=86.1℃(见图 2),即在第一降速干燥阶段,当干燥温度低于86.1 ℃时,青萝卜片在低压过热蒸汽中的干燥速率要低于在真空干燥中的速率;当干燥温度高于86.1 ℃时,青萝卜片在低压过热蒸汽中的干燥速率要高于在真空中的干燥速率。基于整个干燥过程计算的逆转点温度T2=92.7℃(见图2),即对于整个干燥过程,当干燥温度低于92.7℃时,青萝卜片在低压过热蒸汽中的干燥速率要低于在真空中的干燥速率;当干燥温度高于92.7 ℃时,青萝卜片在低压过热蒸汽中的干燥速率要高于在真空中的干燥速率。为体现过热蒸汽的干燥速率优势,应在逆转点温度以上对物料进行干燥。显然,基于整个干燥阶段计算的逆转点温度要高于基于第一降速干燥阶段计算的逆转点温度,这说明低压过热蒸汽干燥在青萝卜片干燥的前期要比在干燥后期更具有干燥动力学优势。Devahastin等[7]在研究胡萝卜块干燥特性时也发现干燥温度对低压过热蒸汽干燥速率的影响要显著高于对真空干燥的影响,Devahastin认为这是由于干燥温度对过热蒸汽热力性质的影响要高于对热空气热力性质的影响。由《国际单位制的水和水蒸汽性质》[22]可得,在本文中,当干燥压力为0.009 5 MPa,干燥温度为75 ℃~100 ℃的范围内过热蒸汽的定压比热容变化幅度小于0.041%,导热系数升高了约5.17%,过热蒸汽热力性质变化不是影响干燥速率的主要因素。

图2 基于整个干燥阶段与第一降速干燥阶段平均干燥速率计算的青萝卜片逆转点温度Fig.2 Green turnip slice inversion temperature calculated from average drying rate of whole drying period and first falling rate drying period

对于低压过热蒸汽干燥与真空干燥,物料中的水分在内部汽化,水分以汽态的形式传递到物料表面[7],水蒸汽在物料表面的蒸发速率受传递热量[23]和干燥介质流速的影响。本文中干燥介质的流速相同,忽略干燥介质流速对物料表面水分蒸发速率的影响。由图 3可以看出在低压过热蒸汽干燥与真空干燥的前期物料表面温度波动较小,近似认为温度恒定。低压过热蒸汽干燥的青萝卜片表面恒温阶段在第一降速干燥阶段结束时停止[7]。本文低压过热蒸汽干燥与真空干燥的第一降速干燥阶段物料表面温度处于恒定阶段。由图 3可以看出在相同干燥压力下,随干燥温度的升高,低压过热蒸汽干燥的物料表面温度在此阶段近似相等(理论上等于水的沸点温度,在本文中物料表面温度略高于水的沸点温度);而真空干燥的物料表面温度(等于湿球温度),随干燥温度的升高而升高。由图 3可知,升高相同的温度,低压过热蒸汽干燥的物料表面与干燥介质之间的温差变化幅度大于真空干燥,低压过热蒸汽干燥传递给物料更多的热量,使干燥速率变化更为显著。此外,Prothon等[24]研究发现生物基材料在热风干燥过程中自由水的迁移对食品物料孔结构的影响较小,结合水的迁移导致细胞收缩、孔隙形成以及细胞和孔隙结构的崩溃,从而对食品物料孔结构产生严重影响。图 4所示为利用核磁共振分析仪得到的青萝卜干燥过程中各类型水分含量的变化。比较图 3与图 4可得,青萝卜片在低压过热蒸汽干燥第一降速干燥阶段去除的水分主要为自由水。由Prothon等[24]的研究可知,自由水的去除对物料的结构影响较小,可认为在第一降速干燥阶段青萝卜片的结构无显著变化,即不考虑第一降速干燥阶段孔结构变化对干燥速率的影响。综上,影响基于第一降速干燥阶段计算的逆转点温度的主要因素为物料表面温度与干燥介质之间的温差。

图3 青萝卜片低压过热蒸汽干燥与真空干燥过程表面温度变化Fig.3 Surface temperature variation curve of green turnip slice during low pressure superheated steam drying and vacuum drying

图4 青萝卜低压过热蒸汽干燥过程中各类型水分峰值面积变化Fig.4 Peak area variation of various types of water in green turnip during low pressure superheated steam drying

基于整个干燥阶段计算的逆转点温度,除干燥温度会对干燥速率产生影响外,物料本身的变化也会对干燥速率产生影响。Moardder等[25]的研究表明生物基材料在干燥过程中的多孔结构变化会显著影响物料的传输特性,如热扩散率,水分扩散率和介电特性等。Guillard等[26]也指出对于具有多孔结构的生物基材料,随着材料孔隙率的增加有效水分扩散系数会增加。Prakotmak等[27]和Chen等[28]将有效水分扩散系数表达为孔隙率的函数,如下所示:

式中DA为二元分子扩散系数,m2/s;ε为样品的孔隙率;τ为物料的曲折度;Deff为有效水分扩散系数,m2/s。

从式(11)可以看出有效水分扩散系数与物料孔隙率成正比关系。Marabi等[29]利用热风干燥,冷冻干燥以及两种干燥方法结合的方式得到不同孔隙率的胡萝卜干,研究发现胡萝卜干复水比随着孔隙率的增加而增加。Mcminn等[30]在研究热风干燥的土豆片复水性时也发现具有较低孔隙率的土豆片复水性较差,因此物料的孔隙率可以用复水比表征。本文利用青萝卜片的复水比来表征物料的孔隙率特点,若干燥条件对青萝卜片复水比的影响作用较大则认为干燥条件对青萝卜片的孔隙结构影响作用较大,即对物料干燥过程的有效水分扩散系数有较大的影响。由图 4可得在干燥的后期青萝卜中去除的水分主要为中度结合水(moderately bound water),中度结合水的去除会显著影响物料的孔隙结构。图 5所示为干燥条件对青萝卜片复水比的影响。从图 5中可以看出当干燥温度由75℃升高至90℃时,低压过热蒸汽干燥与真空干燥的青萝卜片复水比分别增加了4.2%和6.3%。如前所述,复水比的增加说明物料具有较高的空隙率,实际干燥过程物料有效水分扩散系数增加,从而可加快干燥速率。低压过热蒸汽干燥的青萝卜片复水比随干燥温度的变化较小,说明随干燥温度的升高,低压过热蒸汽干燥的青萝卜片孔隙率增加量小于真空干燥。在干燥后期,低压过热蒸汽干燥的青萝卜片有效水分扩散系数增加量小于真空干燥,因此基于整个干燥阶段计算的逆转点温度要高于基于第一降速干燥阶段计算的逆转点温度。在本文中 2种干燥方式干燥的青萝卜片复水比随干燥温度的变化差异较小,物料表面与干燥介质之间的温差是逆转点温度存在的主要原因。

对于食品类物料干燥,在获得较高干燥速率的同时往往会降低物料的品质,本文分别研究了低压过热蒸汽干燥与真空干燥,在逆转点温度前后干燥的青萝卜片中维生素C的保留率。当干燥压力为0.009 5 MPa,低压过热蒸汽与真空干燥在85 ℃干燥的青萝卜片中维生素C的保留率分别为46.22%和42.74%;在92.7 ℃(逆转点温度)干燥的青萝卜片中维生素 C的保留率分别为 40.68%和38.02%;在100 ℃干燥的青萝卜片中维生素C的保留率分别为35.13%和33.29%。在逆转点温度以上与以下,低压过热蒸汽干燥的青萝卜片中维生素C的保留率都要高于真空干燥,这说明在逆转点温度以上,低压过热蒸汽干燥速率不仅高于真空干燥速率,而且干燥的物料中维生素C的保留率要高于真空干燥。

图5 干燥条件对青萝卜片复水比的影响Fig.5 Effect of drying condition on rehydration ratio of dried green turnip slice

2.3 逆转点温度影响因素分析

2.3.1 干燥压力对逆转点温度的影响

图6所示直径为48 mm,厚度为3 mm的青萝卜片低压过热蒸汽干燥逆转点温度随干燥压力的变化。

图6 青萝卜片逆转点温度随干燥压力的变化Fig.6 Variation of green turnip slice inversion temperature with drying pressure

从图 6可以看出,基于整个干燥阶段与第一降速干燥阶段计算的逆转点温度都随干燥压力的升高(真空度的下降)而升高。Suvarnakuta等[12]在研究多孔介质分子筛珠在低压过热蒸汽干燥中的逆转点温度时,也发现干燥压力的升高会使逆转点温度升高,原因在于随干燥压力的升高,低压过热蒸汽干燥的分子筛表面温度与干燥介质之间的温差下降幅度大于真空干燥,使传热速率显著降低。由图 3可以看出,在低压过热蒸汽干燥的前期,物料表面温度等于该操作压力下水的沸点温度,当干燥压力升高时,由于水的沸点温度升高,物料表面温度随之升高;而对于真空干燥,当干燥压力升高时,在干燥的前期物料表面温度基本不变,这与Messai等[13]的研究结果一致。随干燥压力的升高,低压过热蒸汽干燥的物料表面温度与干燥介质之间的温差下降,传递给物料的热量降低,使干燥速率降低,因此随干燥压力的升高逆转点温度升高。由图 5可得,低压过热蒸汽干燥的物料与真空干燥的物料复水比分别降低了 6.5%和12.2%,说明在干燥的后期,真空干燥的物料有效水分扩散系数显著降低,因此基于第一降速干燥阶段计算的逆转点温度,随干燥压力的变化大于基于整个干燥阶段计算的逆转点温度变化。

2.3.2 物料厚度对逆转点温度的影响

图7所示为在干燥压力为0.0095MPa,直径为48mm的青萝卜片低压过热蒸汽干燥过程逆转点温度随物料厚度的变化。

图7 青萝卜片逆转点温度随物料厚度的变化Fig.7 Variation of green turnip slice inversion temperature with material thickness

从图 7可以看出,随物料厚度的增加,基于整个干燥阶段计算的逆转点温度升高,基于第一降速干燥阶段计算的逆转点温度变化幅度较低,可忽略。在第一降速干燥阶段,改变青萝卜片厚度不会影响干燥介质与物料表面之间的热量传递。青萝卜片在第一降速干燥阶段的干燥速率无明显变化,因此基于第一降速干燥阶段计算的逆转点温度随物料厚度无明显变化。从图5可以看出,随物料厚度的增加,低压过热蒸汽干燥与真空干燥的青萝卜片复水比分别减少了8%和3.4%,这表明在干燥的后期,随青萝卜片厚度的增加,低压过热蒸汽干燥的青萝卜片孔隙率减少量要大于真空干燥,青萝卜片有效水分扩散系数减小幅度要大于真空干燥,干燥速率下降更为显著,使基于整个干燥阶段计算的逆转点温度随物料厚度的增加而升高。此外,本文研究发现物料直径对 2种方式计算的逆转点温度没有影响。

3 结 论

本文通过比较青萝卜片低压过热蒸汽干燥与真空干燥过程,并通过计算整个干燥阶段和第一降速干燥阶段的平均干燥速率,得出以下结论:

1)在干燥压力为0.009 5 MPa时,基于整个干燥阶段与第一降速干燥阶段计算的逆转点温度分别为92.7 ℃和86.1 ℃。基于整个干燥阶段计算的逆转点温度高于基于第一降速干燥阶段计算的逆转点温度。

2)基于整个干燥阶段计算的逆转点温度随干燥压力的升高而升高,随物料厚度的增加而增加。基于第一降速干燥阶段计算的逆转点温度随干燥压力的升高而升高,物料厚度对逆转点温度无影响。在设备与物料容许的范围内,降低干燥压力与物料厚度可获得较低的逆转点温度。

3)低压过热蒸汽与真空干燥在 85 ℃(逆转点温度以下)干燥的青萝卜片中维生素 C的保留率分别为46.22%和42.74%;在100 ℃(逆转点温度以上)干燥的青萝卜片中维生素C的保留率分别为35.13%和33.29%。在逆转点温度以上,低压过热蒸汽干燥速率不仅高于真空干燥速率,而且干燥的物料中维生素C的保留率要高于真空干燥。为体现低压过热蒸汽的干燥速率优势,可在逆转点温度以上对物料进行干燥。

[1] Onwude, D I, Hashim, N, Janius, R B, et al. Modeling the thin-layer drying of fruits and vegetables: A review[J].Journal of Food Process Engineering, 2016, 15(3): 500-618.

[2] Pawar, S B, Pratape, V M. Fundamentals of infrared heating and its application in drying of food materials: A review[J].Journal of Food Process Engineering, 2017, 40(1): e12308.

[3] Sehrawat R, Nema P K, Kaur B P, et al. Effect of superheated steam drying on properties of foodstuffs and kinetic modeling[J].Innovative Food Science and Emerging Technologies, 2016,34: 285-301.

[4] Kongsoontornkijku P, Ekwongsupasarn P, Chiewchan N, et al. Effects of drying methods and tea preparation temperature on the amount of vitamin C in Indian gooseberry tea[J].Drying Technology, 2006, 24(11):1509-1513.

[5] Husen R, Andoua Y, Ismailb A, Shiraia Y, et al. Enhanced polyphenol content and antioxidant capacity in the edible portion of avocado dried with superheated steam[J]. International Journal of Advanced Research, 2014, 2(8): 241-248.

[6] Phungamngoen C, Chiewchan N, Devahastin S. Effects of various pretreatments and drying methods on Salmonella resistance and physical properties of cabbage[J]. Journal of Food Engineering, 2013, 115(2): 237-244.

[7] Devahastin S, Suvarnakuta P, Soponronnarit S, et al. A comparative study of low-pressure superheated steam and vacuum drying of a heat-sensitive material [J]. Drying Technology,2004, 22(8): 1845-1867.

[8] Jamradloedluk J, Nathakaranakule A, Soponronnarit S, et al.Influences of drying medium and temperature on drying kinetics and quality attributes of durian chip[J]. Journal of Food Engineering, 2007, 78(1): 198-205.

[9] Leeratanarak N, Devahastin S, Chiewchan N. Drying kinetics and quality of potato chips undergoing different drying techniques[J]. Journal of Food Engineering, 2006, 77(3):635-643.

[10] Panyawong S, Devahastin S. Determination of deformation of a food product undergoing different drying methods and conditions via evolution of a shape factor[J]. Journal of Food Engineering, 2007, 78(1): 151-161.

[11] Tesuo Y, Tusstomu H. Evaporation of water in air, humid air,and superheated steam[J]. Industrial and Engineering Chemistry Process Design and Development. 1970, 9(2):207-214.

[12] Suvarnakuta P, Devahastin S, Soponronnarit S, et al. Drying kinetics and inversion temperature in a low pressure superheated steam drying system[J]. Industrial Engineering Chemistry Resarch, 2005, 44(6): 1934-1941.

[13] Messai S, Sghaier J, Chrusciel L, et al. Low-pressure superheated steam drying vacuum drying of a porous media and the inversion temperature[J]. Drying Technology, 2015,33(1): 111-119.

[14] NY/T 959-2006,中华人民共和国农业行业标准-脱水蔬菜,根菜类[S].NY/T 959-2006, People's Republic of China agricultural industry standard -Dehydrated vegetable,Vegetable for roots[S].

[15] Liu Jianbo, Xue Jing, Xu Qing, et al. Drying kinetics and quality attributes of white radish in low pressure superheated steam[J]. International Journal of Food Engineering, 2017, 13(07): Article, 20160365.

[16] 徐建国,徐刚,张旭坤,等. 利用核磁共振成像技术分析胡萝卜干燥过程中内部水分传递[J]. 农业工程学报,2013,29(12):271-276.Xu Jianguo, Xu gang, Zhang xukun, et al. Moisture transport in carrot during hot air drying using magnetic resonance imaging[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(12):271-276. (in Chinese with English abstract)

[17] 张绪坤,祝树森,黄俭花,等. 用低场核磁分析胡萝卜切片干燥过程的内部水分变化[J]. 农业工程学报,2012,28(22):282-287.Zhang Xukun, Zhu Shusen, Huang Jianhua, et al. Analysis on internal moisture changes of carrot slices during drying process using low-field NMR[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28 (22): 282-287. (in Chinese with English abstract)

[18] 徐建国,张森旺,徐刚,等. 莲子薄层热风干燥特性与水分变化规律[J]. 农业工程学报,2016,32(13):303-309.Xu Jianguo, Zhang Senwang, Xu Gang, et al. Thin-layer hot air drying characteristics and moisture diffusivity of lotus seeds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(13):303-309. (in Chinese with English abstract)

[19] 王雪媛,高坤,陈芹芹,等. 苹果片中短波红外干燥过程中水分扩散特性[J]. 农业工程学报,2015,31(12):275-281.Wang Xueyuan, Gao Kun, Chen Qinqin, et al. Water diffusion characteristics of apple slices during short and medium wave infrared drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(12): 275-281. (in Chinese with English abstract)

[20] 王雪媛,陈芹芹,毕金峰,等. 热风-脉动压差闪蒸干燥对苹果片水分及微观结构的影响[J]. 农业工程学报,2015,31(20):287-293.Wang Xueyuan, Chen Qinqin, Bi Jinfeng, et al. Effect of hot air-pulsed sudden decompression flashing drying on moisture and microstructure in apple slices[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(20): 287-293. (in Chinese with English abstract)

[21] 俞昌铭. 多孔材料传热传质及其数值分析[M]. 北京:清华大学出版社,2014.

[22] E.斯米特,U.格里古尔,赵兆颐译. 国际单位制的水和水蒸汽性质[M]. 北京:水利电力出版社,1983:69-71.

[23] Ezhil E. Superheated steam drying of food – A review. World Journal of Dairy and Food Sciences, 2010, 5(2): 214-217.

[24] Prothon F, Ahrne L, Sjoholm I. Mechanisms and prevention of plant tissue collapse during dehydration:a critical review[J].Critical Reviews in Food Science & Nutrition, 2003, 43(4):447-479.

[25] Moardder M U H, Karim A, Kumar C, et al. Establishing the relationship between drying parameters and dried food quality[M]. Berlin: Springer, 2016: 49-50.

[26] Guillard V, Bourlieu C, Gontard N. Food structure and moisture transfe: a modeling approach, springer briefs in food,health and nutrition[M]. London: Springer, 2013:17-23.

[27] Prakotmak P, Soponronnarit S, Prachayawarakorn S. Modeling of moisture diffusion in pores of banana foam mat using a 2-D stochastic pore network:Determination of moisture diffusion coefficient during adsorption process[J]. Journal of Food Engineering, 2010, 96(1): 119-126.

[28] Chen Xiaodong. Moisture diffusivity in food and biological materials[J]. Drying Technology, 2007, 25(7): 1203-1213.

[29] Marabi A, Saguy I S. Effect of porosity on rehydration of dry food particulates[J]. Journal of the Science of Food and Agriculture, 2004, 84(10): 1105-1110.

[30] Mcminn W A M, Magee T R A. Physical characteristics of dehydrated potatoes-part II[J]. Journal of Food Engineer,1976, 33(1): 49-55.