热处理对SiC增强YL117复合材料组织和性能影响

蔡来强,游志勇,张 拓,司耀强,张金山

(太原理工大学 材料科学与工程学院,太原 030024)

YL117作为一种过共晶Al-Si合金,具有高的强度、硬度、耐磨性和体积稳定性,低的热膨胀系数,在汽车行业得到了广泛的应用[1-2]。现今对材料性能的要求不断提高,颗粒增强已成为提高铝合金性能的一种有效途径。SiC颗粒增强的过共晶Al-Si合金由于各向同性的特点,可以显著提高材料的硬度、强度等性能[3]。此外,T6热处理即固溶处理加完全人工时效,对于初晶硅、共晶硅和金属间化合物有很好的细化作用。有研究表明:Al-Si合金380[4]经过T6热处理后,共晶硅相纵横比减小,强度提高;Al-Si合金A390[5]经过T6热处理强度也得到提升。

本研究通过热压预制块重熔稀释,结合半固态搅拌铸造的方法,制备SiC均匀分布的YL117复合材料,研究了不同体积分数SiC对YL117基复合材料的显微组织和力学性能的影响,并对力学性能最好的YL117基复合材料进行T6热处理,确定了优化的固溶和时效工艺,进一步优化了显微组织,提高了力学性能。

1 实验

球磨过程采用平均粒径为75 μm的α-SiC(99.3%),密度为3.2 g/cm3、平均粒径为50 μm的铝粉(99.9%).SiC和Al以1∶4的质量比,在行星球磨机(XQM-4)上球磨制得弥散分布的混合粉体,球磨时间为15 h,公转转速为300 r/min.每次取25 g混合粉体在四柱液压机上热压为长方体预制块(90 mm×40 mm×2 mm),热压温度为500 ℃,压力为1.0 MPa.采用传统的半固态搅拌铸造方法,在670 ℃下,热压预制块在YL117熔体底部熔融,然后降低温度到580 ℃的半固态温度进行机械搅拌,最后迅速升温到720 ℃浇注。

显微组织试样经过砂纸打磨、抛光后,用4%NaOH刻蚀30 s,然后用5%的硝酸清洗,在光学显微镜(Leica DM2500M)下观察显微组织。显微硬度通过维氏硬度测量机(HVS-1000A)测得,负载0.98 N,保荷15 s.为减小误差,测量7次,去掉最大最小值,求剩余5个数的平均值。拉伸实验在室温下的电子万能拉伸试样机(DNS200)上进行,拉伸速率为0.5 mm/min,拉伸强度和伸长率取3组数据的平均值。拉伸试样尺寸见图1.热处理在高温箱式炉(KSL-1200X)中进行,升温速率10 ℃/min,控温精度±1 ℃,固溶采用80 ℃水淬,时效结束选择空冷。采用TAQ2000型差示扫描量热仪(DSC)对合金的相变温度进行检测分析,升温速率为10 ℃/min,通入N2保护。

图1 拉伸试样尺寸(mm)Fig.1 Dimensions of tensile specimens

2 结果及分析

2.1 微观组织分析

图2为不同SiC含量的YL117基复合材料显微组织图。由图2(a)可知,基体合金中大块的初晶硅较多,且有明显的棱角,尺寸较大。黑色花纹状的θ-Al2Cu相与长条状的共晶硅(α-Si)交织在一起,嵌在α-Al基体内。如图2(b)所示,当基体加入SiC体积分数为3.5%时,大块的初晶硅消失,共晶硅的数量增多,此时的θ-Al2Cu相也得到了细化,尺寸减小。有研究表明[6],初晶硅可以直接依赖于SiC形核,弥散分布的SiC使得形核数量大大增加,减小了初晶硅的尺寸;同时,SiC作为异质形核的质点细化了铝基体,较多的晶界阻碍了初晶硅的生长;过剩的硅原子会在共晶反应的过程中转化为共晶硅,这也是共晶硅变得密集、枝晶臂减小的原因。在图2(c)中,可以观察到SiC的分布十分均匀,α-Si枝晶臂进一步减小,且大部分的α-Si呈弯曲状,细小弥散的α-Si对力学性能等有很大的提高;θ-Al2Cu相也从花纹状变成点状。而在图2(d)中,添加SiC体积分数为5.5%时,SiC出现了明显的团聚现象。

图2 不同SiC含量的YL117基复合材料显微组织图Fig.2 Microstructure of YL117 matrix composites with different SiC content

2.2 力学性能分析

表1为不同SiC含量YL117基复合材料的显微硬度。从表1可知,SiC的加入一定程度上可以提高材料的硬度,当体积分数为4.5%时,显微硬度值达到最大值144.0 HV,比基体合金提高了21.7%.由于在5.5%时出现了团聚现象,复合材料内气孔较多,致密度下降,硬度也随之下降。

表1 不同SiC含量YL117基复合材料的显微硬度Table 1 Microhardness of YL117 matrix composites with different SiC content

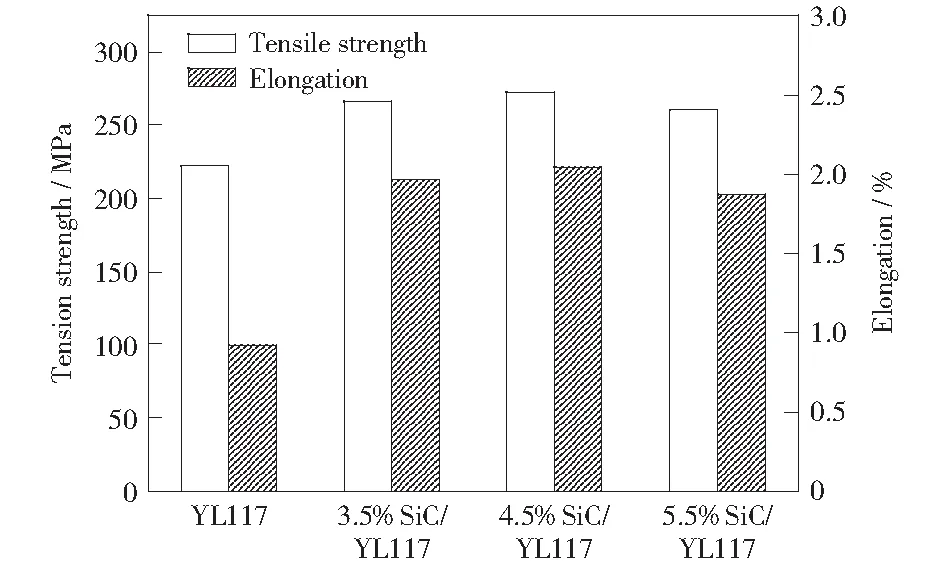

图3为不同SiC含量YL117基复合材料的拉伸强度和伸长率。由图可知,YL117基体合金拉伸强度为221.4 MPa,伸长率为0.93%;加入SiC体积分数为4.5%时,拉伸强度达到最大的272.5 MPa,提高23.1%,伸长率达到2.05%,提高118.3%;当SiC的体积分数继续增加时,拉伸强度和伸长率都出现了下降的趋势。在拉伸过程中,具有棱角的初晶硅对基体的割裂作用十分显著,合金的强度和塑性较低。当SiC体积分数为3.5%时,组织得到细化,大块的初晶硅消失,密集的共晶硅起到了阻碍位错运动的作用。同时,根据Orowan机制的解释,SiC的加入使得位错需要绕过颗粒才能继续移动,需要克服SiC颗粒的阻力以及SiC颗粒周围位错环对位错的反作用力,因此位错的移动需要更大的力,从而使复合材料的强度得到提高[7-8]。此外,复合材料的断裂往往伴随着SiC颗粒从基体中剥落以及SiC颗粒的断裂,硬质的SiC颗粒承受了负载,起到了保护铝基体的作用。

图3 不同SiC含量YL117基复合材料的拉伸强度和伸长率Fig.3 Tensile strength and elongation of YL117 matrix composites with different SiC content

2.3 复合材料的热处理分析

2.3.1 热处理工艺的确定

合金的固溶效果越好,其接下来的时效强化效果就越显著。在温度较低时,原子的扩散受阻,难以达到最佳固溶效果,或者达到最佳固溶需要的时间更长;温度过高时,合金晶粒长大、粗化,甚至出现过烧组织。实验选取力学性能最好的4.5%/YL117复合材料进行热处理,为确定合理的固溶温度,对4.5%/YL117复合材料进行示差扫描量热分析(DSC).图4为4.5%SiC/YL117复合材料的DSC曲线。当温度为509.57 ℃时,出现了吸热峰,可以判断共晶物熔化初始温度在508.85 ℃.因此固溶温度应低于508.85 ℃,初步确定为500 ℃.

图4 4.5%SiC/YL117复合材料DSC曲线Fig.4 DSC curves of 4.5%SiC/YL117 composite specimen

为进一步验证固溶温度的合理性,分别取480,500,520 ℃固溶1 h,80 ℃水淬后样品,在光学显微镜下观察其组织结构。图5为不同温度下固溶1 h的显微组织图。图5(a)中固溶很不充分,虽然可以看到棱角已经溶解的部分共晶硅,但是仍然残留了比较多的θ-Al2Cu相。而在500 ℃下固溶1 h时(见图5(b)),小块的共晶硅完全溶解,呈细小的条状;由于固溶时间较短,还残留小部分点状的θ-Al2Cu,是一个正常的固溶体组织。图5(c)中共晶硅聚集长大,尺寸明显增大,出现轻微的过烧组织,过高的固溶温度使共晶相熔化,出现典型的复熔球。

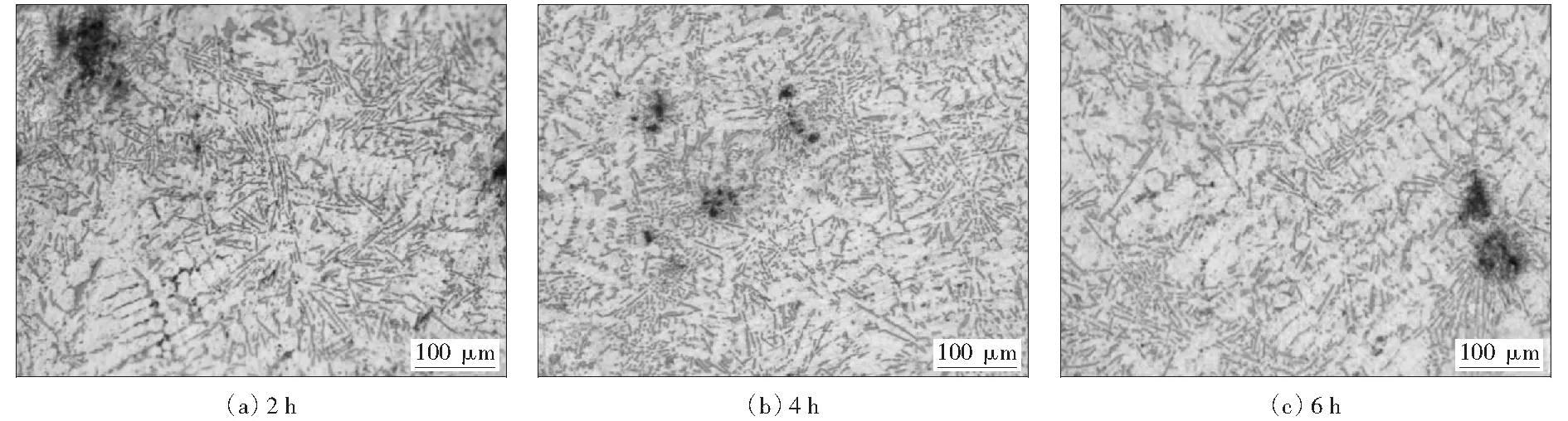

在选择固溶温度500 ℃情况下,分别固溶2,4,6 h观察其形貌。图6为500 ℃固溶不同时间的显微组织图。图6(a)中,可以看出明显的长条状的Al2Cu还没有完全固溶到基体中,团簇的针状共晶硅溶解也十分有限。随着固溶时间的增加(见图6(b)),在4 h时第二相基本已经完全固溶,针状的共晶硅在能态较高的地方发生熔断,并逐步溶解球化,最终呈现半连续的链状、颗粒状,长宽比明显减小。进一步延长固溶时间,在图6(c)中,基体合金出现长大的趋势,同时共晶硅逐渐粗化,许多重新长成针状。过长的固溶时间会使复合材料中的缺陷增加,影响接下来的时效作用。综上,合理的固溶工艺选取为500 ℃×4 h,80 ℃水淬。

图5 不同温度下样品固溶1 h的显微组织图Fig.5 Microstructures of solid solution at different temperatures for 1 h

图6 500 ℃样品固溶不同时间的显微组织图Fig.6 Microstructures of soild solution at different time at 500 ℃

淬火后,复合材料成为一种亚稳定的饱和固溶体,当能量达到原子激活能后,原子扩散后发生分解,时效也就是饱和固溶体分解和强化相析出沉淀的过程。根据阿伦尼乌斯公式:D=D0exp(-Q·(RT)-1),扩散系数D与温度T呈现指数关系。温度T较低时,原子扩散不充分,使第二相的析出受阻;温度T越高,扩散系数越大,第二相的析出过程越容易,亚稳态的饱和固溶体分解需要的时间也就越短。

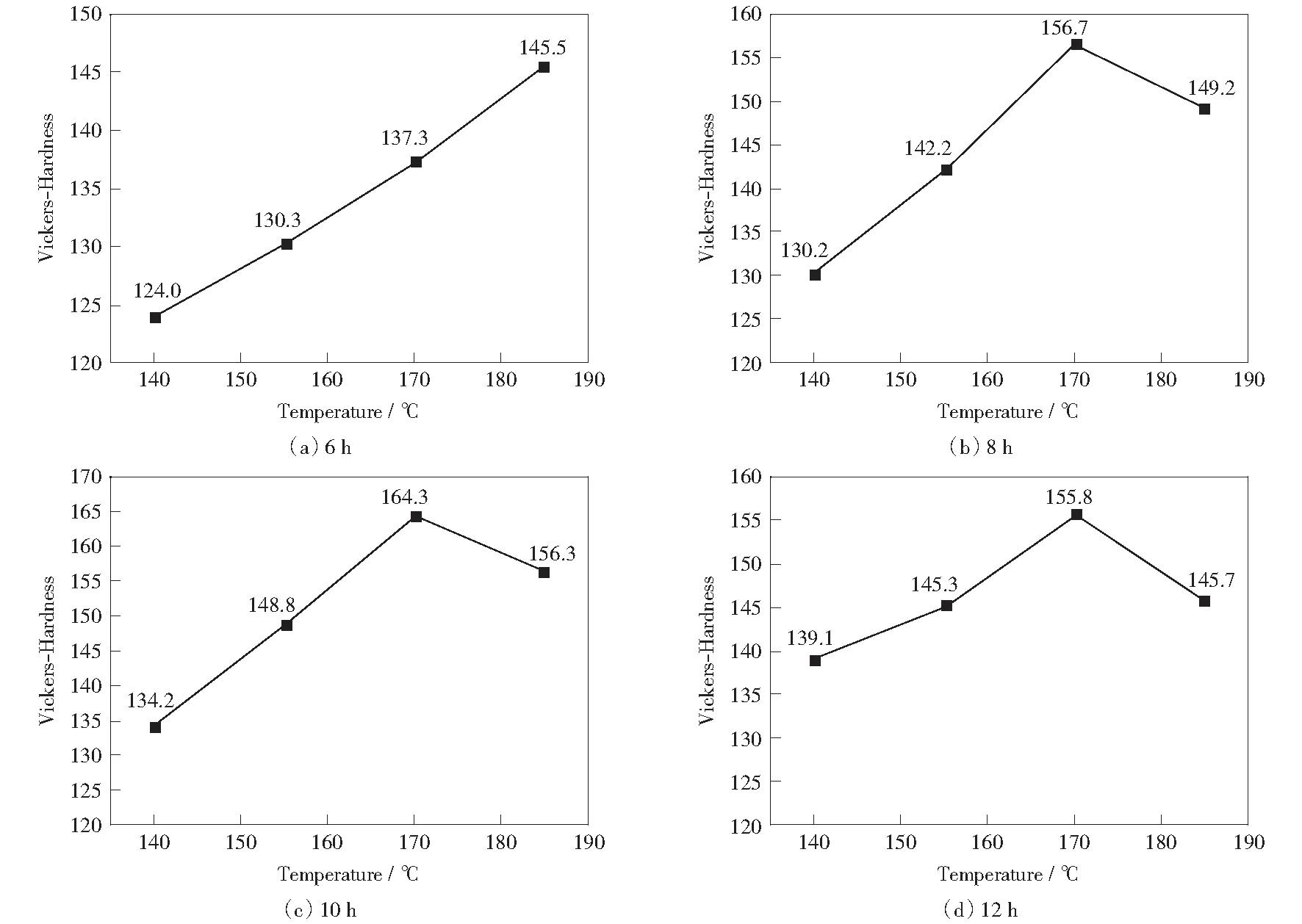

为选择最合理的时效工艺,对材料的显微硬度进行测量。图7为不同时效时间情况下温度和时效硬度的关系。在图7(a)中,硬度随着时效温度的提高而提高,没有出现峰值,说明在时效时间为6 h时,θ-Al2Cu相和共晶硅析出不充分,这就要求更高的温度去提供激活能,完成原子的扩散,从而促进第二相的析出。当时效时间增加时,从图7(b)中可以看出温度在170 ℃时,维氏硬度出现峰值156.7,之后又出现下降的趋势。在图7(c-d)中也观察到了同样的现象,并且在170 ℃×10 h时达到最大维氏硬度164.3.在时效过程中,对于θ-Al2Cu相脱溶顺序分为3个阶段:原子偏聚区→介稳相(θ'',θ')→平衡相(θ)。对于共格的θ''相强化的作用最大,因此硬度表现出峰值,当半共格的θ'相大量出现时,硬度逐渐下降,出现过时效现象[9-10]。而当温度继续升高,非共格的平衡相θ析出,对材料的强化效果小于介稳相,硬度进一步下降。因此,时效温度选取为170 ℃.

图8为170 ℃时效不同时间的显微组织图。如图8(a)所示,由于时间较短,第二相的析出十分有限。由于介稳相θ''和θ'相的存在很不稳定,可以认为图中的第二相析出物大部分为θ相,图8(b)中出现了弥散分布的θ相,尺寸细小,并且共晶硅的析出多以半连续的点链状分布,球化的细小共晶硅对复合材料的强化也起到了重要作用。当时效时间为12 h时,θ相和α-Si相都出现长大的趋势,变为长条状,组织发生过时效。因此,选择的最合理时效工艺为170 ℃×10 h.

图7 不同时效时间下温度和时效硬度的关系Fig.7 Relationship between temperature and aging hardness in different aging time

图8 170 ℃时效不同时间的显微组织图Fig.8 Microstructures under different aging time at 170 ℃

2.3.2 热处理对力学性能的影响

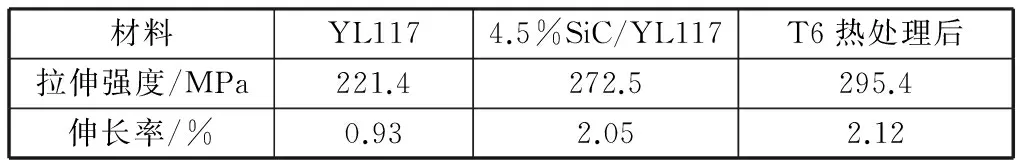

表2为不同材料的拉伸强度及伸长率。由表2可知,4.5%SiC/YL117复合材料以及T6热处理后的4.5%SiC/YL117复合材料的拉伸强度和伸长率都要高于基体合金,热处理进一步提高了复合材料的拉伸强度和伸长率。复合材料经过T6热处理,组织中析出细小的θ稳定相和介稳相,弥散分布在基体中,起到沉淀强化的作用。过剩相共晶硅经过固溶时效,重新从饱和固溶体中析出,逐渐球化,尺寸变小,拉伸过程中对基体的割裂作用降低,同时可以阻碍位错运动,提高了复合材料的拉伸强度和韧性。此外,由于SiC和铝基体热膨胀系数不一致,凝固过程中在界面处会产生应力集中,影响增强颗粒与基体的结合。热处理也可以消除SiC颗粒和铝基体之间的残余应力,从而起到强化的效果。

表2 不同材料的拉伸强度及伸长率Table 2 Tensile strength and elongation of different materials

3 结论

1) 当SiC体积分数小于4.5%时,热压预制块重熔稀释结合半固态搅拌铸造可以使SiC弥散分布在YL117合金中,并且对于初晶硅、α-Al、θ-Al2Cu都起到了细化的作用。

2) SiC体积分数为4.5%时,维氏硬度达到最大值144.0,提高21.7%;同时,拉伸强度和伸长率也达到最大值272.5 MPa和2.05%,分别提高23.1%,120.4%.

3) 4.5%SiC/YL117复合材料优化的热处理工艺为500 ℃×4 h固溶,170 ℃×10 h时效。经T6热处理,维氏硬度值达到164.3,比基体提高38.9%;拉伸强度达到295.4 MPa,比基体合金提高33.4%;伸长率达到2.12%,提高128.0%.

[1] GEOFFREY K S.Refinement of hypereutectic Al-Si alloys[J].AFS Transactions,1987,95:303-314.

[2] DHEERENDRA K D.Sliding temperature and wear behaviour of cast Al-Si base alloy[J].Materials Science and Technology,2003,19(8):1091-1096.

[3] WANG Z,ZHANG R J.Mechanical behaviour of cast particulates SiC/Al(A356) metal matrix composites[J].Metall Trans,1991,22A:1585-1593.

[4] BERETA L A,FERRARINI C F,KIMINAMI C S,et al.Microstructure and mechanical properties of spray deposited and extruded/heat treated hypoeutectic Al-Si alloy[J].Materials Science and Engineering:A,2007,449:850-853.

[5] JUNG H K,SEO P K,KANG C G.Microstructural characteristics and mechanical properties of hypo-eutectic and hyper-eutectic Al-Si alloys in the semi-solid forming process[J].Journal of Materials Processing Technology,2001,113(1):568-573.

[6] WANG W,AJERSCH F,LOFVANDER J P A.Si phase nucleation on SiC particulate reinforcement in hypereutectic Al-Si alloy matrix[J].Materials Science and Engineering:A,1994,187(1):65-75.

[7] IBRAHIM I A,MOHAMED F A,LAVERNIA E J.Particulate reinforced metal matrix composites——a review[J].Journal of Materials Science,1991,26(5):1137-1156.

[8] KAMAT S V,HIRTH J P,MEHRABIAN R.Mechanical properties of particulate-reinforced aluminum-matrix composites[J].Acta Metallurgica,1989,37(9):2395-2402.

[9] JUNG J G,PARK J S,LEE Y K.Quantitative analyses of dissolution and precipitation kinetics of θ-Al2Cu phase in an Al-6.2Si-2.9Cu alloy using electrical resistivity[J].Metals and Materials International,2013,19(2):147-152.

[10] LIU L,CHEN J H,WANG S B,et al.The effect of Si on precipitation in Al-Cu-Mg alloy with a high Cu/Mg ratio[J].Materials Science and Engineering:A,2014,606:187-195.