流动式架桥机架设铁路箱梁施工技术

耿波

摘要:本文结合高铁桥梁架设工程实例,详尽的论述了采用SLJ900运架一体机架设高铁箱梁施工工艺的特点、适用范围、工艺原理、施工工艺流程及操作要点等内容,同时将支座灌浆锚固,拆除千斤顶落梁至垫石,完成支座体系转换等内容作了交待。

关键词:流动式;架桥机;铁路;箱梁;技术

0引言

SLJ900运架一体机又称流动式架桥机,设备高度低,安全风险小,是一种新型的铁路预制简支梁架设工程机械。它集运梁、架梁于一身,在通过隧道时该架桥机可携带900吨箱在限界内通过。比其它架梁设备相比,减少了运梁车配合这一环节,有其不可替代的优势。由中铁九局施工的京沈客运专线辽宁段TJ-4标,采用SLJ900运架一体机架设简支箱梁458榀,日均架梁1榀。

1工艺特点

①本机具有自重轻、易于保证作业安全、工作效率高、作业程序简便、形式简单等优势,并且同既有的流动式架桥机相比,其无需任何辅助机具即可顺利架梁。

②由于该机没有下导梁,便于架桥机进行桥梁的首末孔架设,同时便于进隧前末孔和出隧后首孔梁的架设。

③整机变跨操作方便,作业程序简便易行,稳定性好,安全可靠。对作业环境适应性强。并且在整个架梁作业期间无需锚固任何部位,大大降低了架梁作业量,同时提高了作业安全性。

④通过隧道时两侧空间较大,而且架桥机采用全轮转向,调整比较简单。运架一体机采用两侧轮胎受力方式,避免了对既有隧道中间位置排水沟的破坏。

2适用范围

适用于高速铁路双线整孔箱梁的提运、架设,提运整孔箱梁能够通过时速350km和时速250km的隧道,能够架设多跨度(24m、32m等)高速铁路双线预应力混凝土整孔箱梁,且架梁可在隧道口和隧道内进行,其作业方法、程序与隧道外的架梁一致。

3工艺原理

利用两台450t轮轨式提梁机将运架一体机提升至已架梁面,提梁机再将待架箱梁提升到已架梁面存放,提梁机将一体式架桥机吊起,平移到梁面存放的箱梁上方,再缓慢落至待装箱梁上,一体式架桥机将箱梁起吊,通过路基和隧道运至架梁位置架梁,架设完毕后再返回梁场取梁。

4施工工艺流程及操作要点

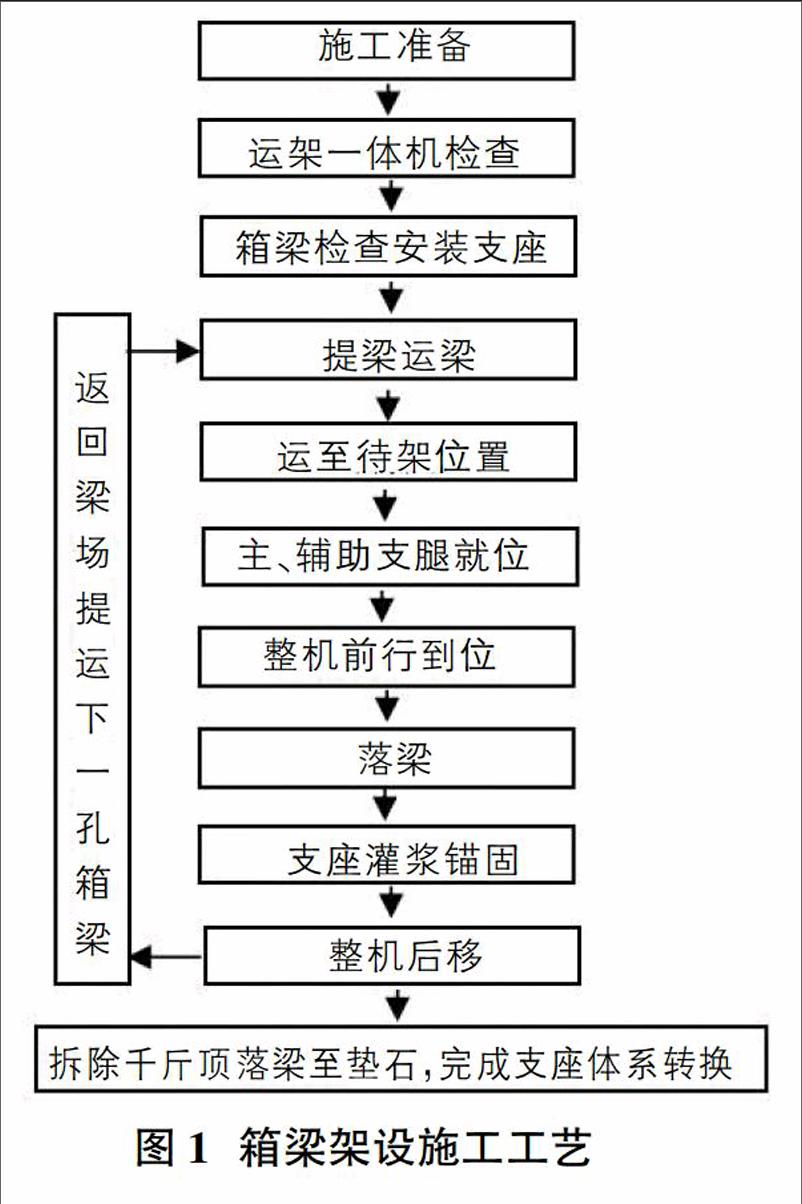

4.1箱梁架设施工工艺流程图(图1)

4.2箱梁架设施工操作要点

4.2.1施工准备

①检查运架一体机主机、起重桁车的安装调试状况,检查走行减速机的安装调试状况,走行减速机的制动器要调整好间隙,保证打开和释放的良好制动效果:查看空载运行时主机、小车走行的平稳度、变频调速情况等,并形成记录。

②检查起升机构传动装置安装状态,包括电机、减速机、制动轮联轴器、制动轮、电力液压块式制动器、液压失效保护制动器、卷筒、大小齿轮的安装和配合:调整好电力液压块式制动器、液压失效保护制动器间隙,保证打开和释放的良好制动效果:确认起升机构传动装置有无异常声响。

③检查钢丝绳在卷简、卷绕排绳状况,查看卷简下绳与结构之间的间隙:查看钢丝绳在动、定滑轮绳槽中的卷绕情况,保证钢丝绳都在护绳轴之内,不能跳槽:检查钢丝绳夹的数量、质量、夹紧程度;检查钢丝绳有无断丝、打搅、断股情况。如有不良状况,需及时进行处理。

④检查吊具的安装调试状况,查看纵摆吊梁、吊梁之间的联接状况,确保联接可靠。检查吊具、滑轮组座板有無变形、裂缝。

⑤检查各类限位器、形程开关是否准确可靠;挡块是否牢固可靠:检查主机待架状态,主机走行台车轮组是否顺直,轮胎有无破损,轮胎气压是否充足。

⑥运架一体机处于待架状态,检查前支腿支撑状态是否垂直(倾斜度≤1/400)、前支腿支垫是否可靠。

⑦检查液压泵站的状态,检查液压系统油面高度是否符合要求。空载运行泵站,检查系统压力,检查液压件密封和电磁换向阀是否存在异常问题,一旦发现异常问题,应及时采取修正措施。

⑧发电机、电压调节器、起动机等各接头和联结线路是否良好:发电机蓄电池液面高度和比重是否符合规定:柴油机燃油系统是否有泄漏、松动,燃油量是否足够:检查发动机是否存在异常,各仪表指示是否存在异常等。

⑨检查随机工具及附件是否齐全,检查照明、警示系统工作有无异常。

⑩若整机是首次作业,应先做一次全面润滑检查。

保证上述所有检查都符合要求后,才能开始下一环节工作,相关检查形成书面记录。

4.2.2箱梁检查、安装支座及提梁

TLJ450/36型提梁机(以下简称提梁机)提升SL1900运架一体机就位前,检查箱梁的预埋件、跨度、外形外观等是否符合设计要求,并形成书面记录,合格后将待架梁移梁至装梁区,进行支座安装,提梁机定点提升箱梁至梁面存放,提梁机再将SLJ900运架一体机吊装至箱梁上方落下,运架一体机将箱梁起吊,注意吊装螺母需旋转上满。起吊箱梁,离开地面10cm左右时,箱梁静止5min左右,正常后起升吊具至箱梁底端距离地面50cm左右后,运架一体机沿运梁通道按照运梁速度要求将箱梁运至待架孔处,再返回梁场取梁。

4.2.3运梁

①运架一体机运梁过程中,操作人员应高度集中精力,密切注意运架一体机的运行状况和前方道路情况,如遇障碍,应停车清除后方可继续行进。

②运架一体机在桥面上运行时,按预先划定的标志前进。

③运架一体机运行速度应保持匀速,严禁突然加速或急刹车,严禁高档位急起急停。

④运架一体机不得长时间载重停置,运梁过程中因故不能卸载而需长时间停置,必须选择已架箱梁按照双层存梁要求对称摆放,应在两侧轮胎下塞楔木,防止滑动。

⑤在通过连续梁箱梁运输时,要采用密布网对已架设桥梁进行安全防护,且前后要设置安全防护人员,放慢速度,缓慢通过连续梁。endprint

4.2.4运梁至待架位置

①墩台检查:架桥机运梁至待架孔前,检查墩台的支承垫石标高,锚栓孔位置、深度、直径、垂直度、预埋件及桥梁跨度符合设计要求,放出垫石及墩台中线、支座十字线、梁端线,对运架一体机在桥墩上支点混凝土强度检测。

②应采用低速档行驶,至前车架前轮端部距离已架箱梁端部20cm时停止。期间要求主支腿中心不能横向偏差桥墩中心超过100mm,一旦超过该标准,应重新调整横向偏移量。

③架桥机运梁至待架孔后,应仔细检查主支腿斜杆在运输过程中是否出现焊缝开裂,重点检查下图位置的连接件与斜撑上构架轴线是否呈直线状态。如有明显下垂,说明连接件与法兰板的连接焊缝已开裂,应修复后再进行架梁作业。

4.2.5主、辅助支腿就位

①安排专门负责人,负责主支腿领班指挥工作,同时组建专业操作团队。

②先启动辅助支腿折转液压缸,让辅助支腿呈竖直状态,然后使其无效,让辅助支腿呈自由下垂状态。

③为保证主支腿在垫石上就位的高度空间,主支腿前行至待架孔后方桥墩上方,前车悬挂略微上升:将主支腿折转液压缸启动,使支腿主立柱下垂,支腿斜杆处于直线状态,启动斜杆插销液压缸,插入斜杆钢销;适当移动主支腿,使其处于适当位置,将前车悬挂高度慢慢减低,使主支腿就位,前车悬挂离开桥面;将支腿下横梁和垫梁之间的连接螺栓松解。

④利用后车及主支腿驱动装置,促使整机前行,到达规定位置后停车,将临时支墩设置在箱梁前端支座下,并打好辅助支腿。

1)松解后车限位油缸,将主支腿定扭矩马达打开,然后观察相关参数和设备是否正常,若一切正常,启动后车,匀速前行,要求速度不能超过每分钟2.5米。同时观察主支腿水平力监测显示是否正常,若此时观察结果正常,继续开始下一步骤操作,若观察结果显示存在异常,应及时停工检查故障原因并找到解决方案,待将问题解决后才能继续下一步的操作。

2)在箱梁前端支座下设临时支墩(墩高200mm),前后起重小车同时落梁,直至箱梁前端支座放在支墩上。此后前小车继续下落,使吊具底面至箱梁顶面距离不大于40mm,保证打辅助支腿时前起重小车完全卸载。

3)启动辅助支腿顶升液压缸,支好辅助支腿并使主支腿脱离垫石,插入辅助支腿钢销。

⑤在后车走行前再次检查确认后车限位油缸已松解。后车走行过程中应对主支腿水平力的大小进行实时监控,如发现架桥机前进而数字不变,或无显示说明监控系统无效,此时必须检查修复后方可作业。如果过程中出现卡、别,则监控数据会迅速增大(上钢销150kN报警,170kN断电:下钢销570kN报警,650kN断电),以确保主支腿安全。走行即将到位时及时降速,然后慢行到规定位置,时刻注意架桥机走行情况,发现异常情况立即停车检查,到位后马上施加驻车制动,并在后车架车轮前后安放楔木,前起重小车落梁到临时支墩时,吊具严禁过度下放,吊具底面距梁体上平面之间的距离为4cm左右。曲线架梁时,为保证辅助支腿到达待架孔前方桥墩中心(横向偏差±10cm),后车在前行过程中,需向曲线外侧斜行,斜行的角度视曲线半径大小经计算确定,并经实践予以修正。

⑥主支腿前行到位,在辅助支腿的帮助下打好主支腿。

1)检查主支腿横梁和垫梁之间的连接螺栓,并进行重新固定:主支腿前行驱动机构开始运行,并将主支腿移至待架孔桥墩垫石顶面。

2)支好主支腿,收缩辅助支腿顶升液压缸,将垫梁和主支腿横梁之间的连接螺栓松解。

⑦主支腿前行即将到位时,应及时减速,用一档走行靠近辅助支腿,避免与辅助支腿发生碰撞。

4.2.6整机前行到位

前起重小车提起箱梁前端,由后车及主支腿定扭矩马达推动整机前行到位,准备落梁。

①前起重小车吊起箱梁前端。

②打开主支腿定扭矩马达,当反馈信息表明马达工作正常时,启动后车,以每分钟不超过2.5米的速度前行。同时观察主支腿水平力监测显示是否正常(此时上钢销显示数据大致在80-120kN,对钢销受力数值的控制是:上钢销150kN报警,170kN断电:下钢销570kN报警,650kN断电1,如发现主支腿水平力数值异常,必须检查故障原因,排除后方可继续过孔作业。

③后车走行过程中应对主支腿水平力的大小进行实时监控,如发现架桥机前进而数字不变,或无显示说明监控系统无效,此时必须检查修复后方可作业。如果过程中出现卡、别,则监控数据会迅速增大(上钢销150kN报警,170kN断电,下钢销570kN报警,650kN断电),以确保主支腿安全。走行即将到位时及时降速,然后慢行到规定位置,到位后马上施加驻车制动,并在后车架车轮前后安放楔木,时刻注意架桥机走行状态,发现异常情况立即停车检查。

4.2.7落梁

①应安排专人负责现场指挥落梁,各相关人员协调配合,注意在下落过程中观察箱梁与已架箱梁的前后位置,确保下落不会撞击到已架箱梁或主支腿,若存在撞击风险,应及时采取修正措施。

②用架桥机来调整箱梁的高程、水平、坡度。进行合理调整后,安装支座锚固螺栓,之后用千斤顶去找梁,为了尽量消除支垫的间隙和变形,应给各个千斤顶施加一定的预顶力,最后复核箱梁的位置,无异常后在千斤顶上落梁。

③遵循平衡卷绕钢丝绳吊点先提升、后降落的原则,保证梁体始终是三点静定起吊或支撑状态。

4.2.8支座灌浆锚固

①在安装灌浆模板之前,应先将其周围及锚栓孔内的杂物清除干净,保持支撑垫石表面整洁湿润。采用预制钢模作为模板,同时为防止出现漏浆,在底面設一层4mm厚橡胶。砂浆灌注采用重力式灌浆方法,灌浆漏斗高度大于0.5m。

②在梁腹内进行砂浆搅拌与试模制作,在梁内焊接支架上固定住灌浆漏斗。首先依据已有参数和实际情况计算所需浆体体积及配合比,然后在强制式搅拌机中加入所制砂浆,并进行充分搅拌,要求搅拌过程严格遵守相关规范标准。endprint

③完成砂浆搅拌操作后,利用重力灌浆方式,将支座下部及锚栓孔处空隙灌满。要求期间按照先支座中心后四周的顺序进行注浆,注浆完毕的标准是所有的间隙都全部灌满,之后制作灌浆试件。图2表示重力灌浆方法。

④灌浆作业需消耗一定时间,期间梁面作业人员可利用此时间段开展其它作业,比如检查钢丝绳情况、起升吊具等。

⑤灌浆完毕后,待其强度达到20MPa后,将钢模板拆除,然后检查是否存在漏浆问题,若发现了漏浆问题应及时采取补浆方案。若检查无问题或者补浆完成后,将下支座板锚栓拧紧,然后开始拆除各部件及灌浆所用设备等。

4.2.9整机后移

①完成灌浆后将吊具升起来,同时启动支腿定扭矩马达和后车驱动整机,让整机逐渐的后腿,速度是每分钟2.5米,在此期间观察主支腿水平力监测显示是否存在异常,直到前车完全进入已架箱梁顶面才能停止观察。

②后车走行过程中应对主支腿水平力的大小进行实时监控,如发现架桥机前进而数字不变,或无显示说明监控系统无效,此时必须检查修复后方可作业。如果过程中出现卡、别,则监控数据会迅速增大,从而保证主支腿安全。

4.2.10折转主支腿及辅助支腿,返回梁场装运下孔箱梁

①略微顶起前车悬挂,让主支腿脱离桥墩。

②使辅助支腿折转液压缸开始运作,将辅助支腿折起。

③将主支腿垫梁和下横梁之间的连接螺栓固定;将主支腿斜杆插销液压缸启动,同时将斜杆钢销拔出:将主支腿折转液压缸启动,折起主支腿,做到让支腿下横梁保持桥面约50cm。

④整机后,保持后腿,并且调整和观察后车与主梁间的夹角,当该数值小于0.1°时停车,同时将后车限位油缸锁紧,之后重新开始行驶并回到梁场。

4.2.11拆除千斤顶落梁至垫石,完成支座体系转换

①完成灌浆两个小时后,由试验人员测试抗压强度达到20MPa后拆除钢模板。

②将下支座板锚栓拧紧,并把各支座上、下连接板及螺栓拆除,同时将测力千斤顶去除,转换支座体系,实现支座围板安装。

5结束语

铁路桥梁的架设,依据T型梁及箱梁等不同梁型,采用不同的架梁设备,但各种架桥机又都有各自的优缺点。目前中铁九局在架设T型梁时常采用的设备是DJ180公铁两用架桥机和TJ165架桥机。架设箱梁时采用的是SLJ900运架一体机及JQ900A架桥机。常规的架桥机都要有大型提梁机、运梁车及换装龙门架等设备的配合。SLJ900架桥机因其同時具有运梁与架梁的功能,因此在架梁施工中具有一定的优势。究竟采用那一种架梁设备施工最理想,还要视工期、施工条件及经济等多方面的考虑。endprint