硫酸装置低温热回收系统效率分析

伏双才

(云南磷化集团有限公司, 云南昆明 650600)

云南磷化集团有限公司800 kt/a硫磺制酸装置采用“3+1”二转二吸工艺,配套低温热回收系统,由中石化南京工程有限公司(原南化设计院)设计、施工,装备基本实现国产化。低温热回收系统自2014年6月27日化工投料以来,装置运行稳定,SO3吸收率大于或等于99.9%,低温位热能回收效果明显,吸收塔烟气出口酸雾指标合格,达到了设计要求。

1 低温热回收工艺流程

1.1 吸收工艺

来自省煤器含 SO3的一次转化气进入热回收系统的高温吸收塔。SO3气体向上经过填料与自上而下经过填料的w(H2SO4)99%浓硫酸逆流接触,SO3气体被吸收。吸收SO3后的硫酸w(H2SO4)约为 99.5%,温度升高约20 ℃,流入热回收塔底部。经位于循环泵槽内的高温循环酸泵将高温浓硫酸送入蒸汽发生器换热,产生0.5~1.0 MPa低压蒸汽。同时酸温降低约20 ℃后经混合器稀释到w(H2SO4)约99%后进入热回收塔一级喷淋。蒸汽发生器出口有部分硫酸经锅炉给水加热器和脱盐水加热器回收热量后串入干吸工序的二吸塔循环槽。吸收后的气体经过安装于塔顶的除雾器离开热回收塔,除雾器将在塔中形成的酸雾除去,使其降低到传统吸收塔的除雾水平,以保护下游的换热器[1]。

1.2 热力系统

从高温循环泵出口来的高温浓硫酸进入蒸汽发生器管束加热给水,产生 0.5~1.0 MPa 的饱和蒸汽,蒸汽发生器酸出口的酸温降到约200 ℃。定期排污由锅炉排污管排入地沟。

来自脱盐水站的脱盐水经脱盐水加热器加热后送入除氧器,经除氧器除氧后的锅炉给水,由低压锅炉给水泵送至低温热能回收系统的锅炉给水加热器加热,将锅炉给水从104 ℃预热到170 ℃左右。加热后的锅炉给水一部分供混合器用作稀释硫酸以稳定酸浓,大部分送蒸汽发生器产生蒸汽。送入蒸汽发生器的给水量由给水调节阀通过汽包液位来调节,以保持汽包液位的稳定;送入混合器的给水量由进入高温吸收塔的浓度来控制[2]。

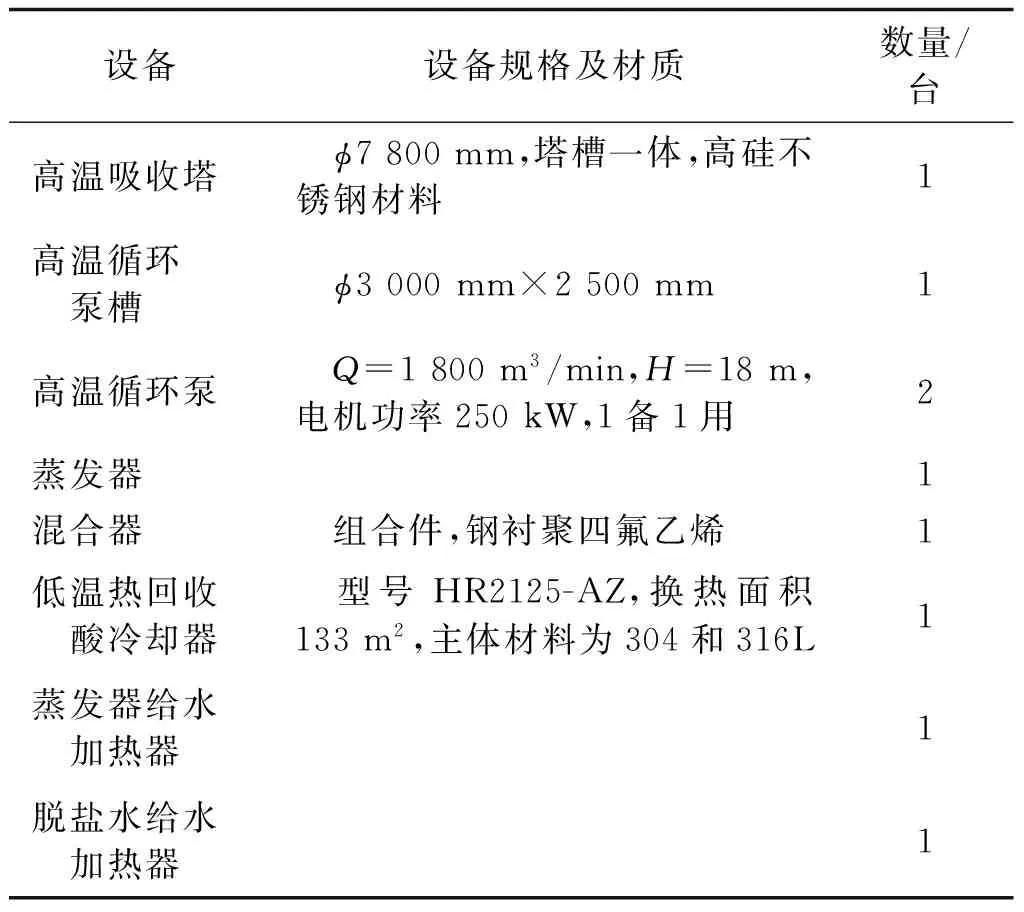

2 主要设备规格

低温热回收系统的主要设备规格见表1。

3 生产运行情况

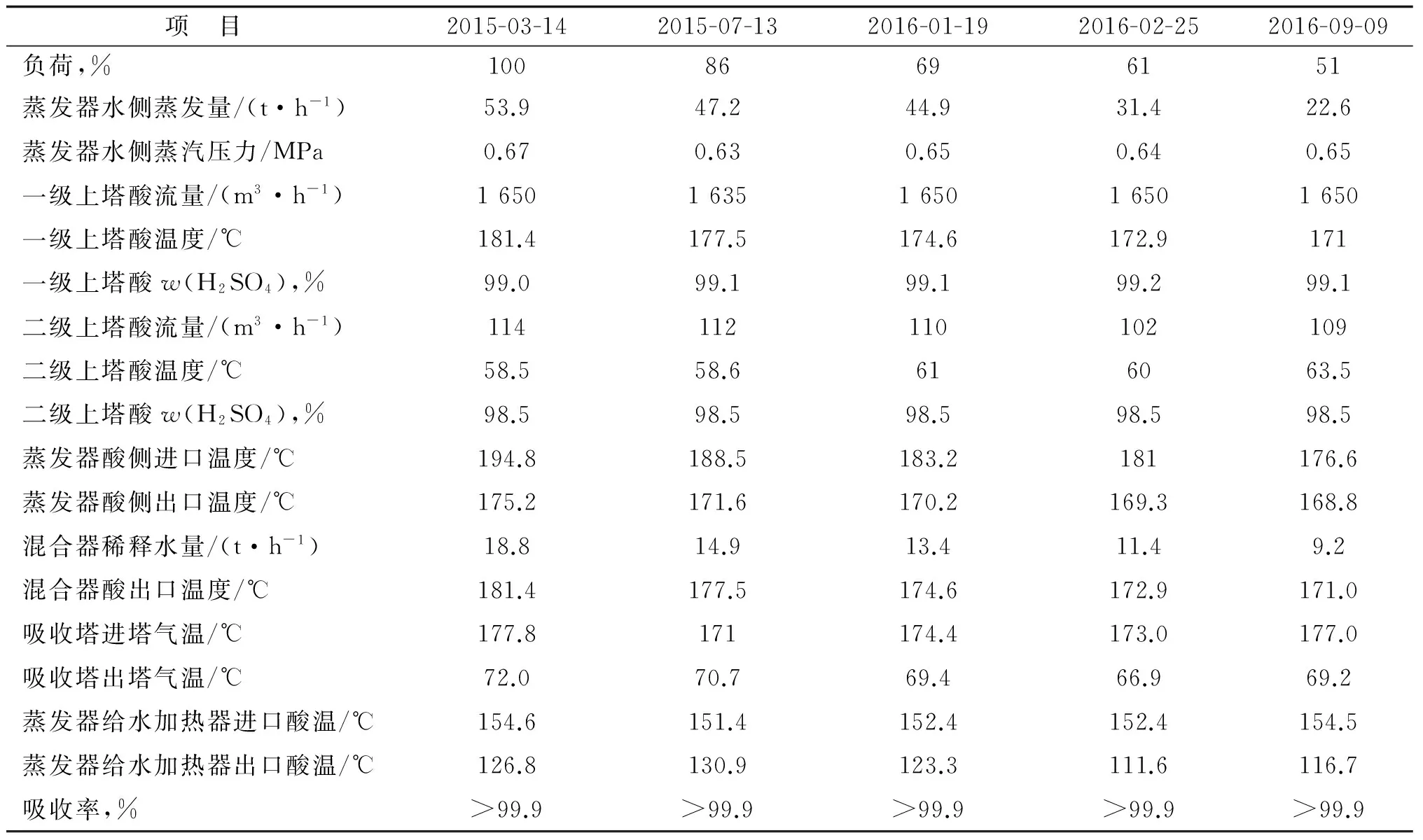

2014年6月15日低温热回收系统开始进行酸循环,6月27日化工投料试车,并于2015年3月进行性能考核,运行两年多来各项工艺指标、经济指标达到或超过设计值。硫酸装置负荷在50%~100%调节时,低温热回收系统的吸收率、蒸汽产率、酸雾指标控制都能满足生产要求。各负荷状态的运行数据见表2。

表1 低温热回收系统主要设备规格

表2 低温热回收系统各负荷状态的运行数据

从表2可以看出:不同负荷状态下,各生产运行数据相对平稳,在100%,86%,69%,61%,51%负荷下蒸发量分别为0.539,0.548,0.6507,0.514,0.44 t/t(注:该数据差异较大是由蒸汽流量计在不同压力状态下监测误差所致),平均达到0.530 t/t。为确保吸收塔局部不出现冷凝酸,低负荷状态下二级上塔酸温度控制在上限;每个负荷状态下吸收率大于99.9%,从塔出口烟气取样管观察,未出现有“白雾”现象。

4 热能回收分析

低温热回收系统运行至今,虽有蒸汽流量计计量,但流量计的蒸汽流量波动较大,不能准确反应吨酸产汽量。为准确了解低温热回收系统在整个硫酸装置热量回收中所做的贡献,需进一步进行理论分析。

4.1 硫酸装置总的反应热

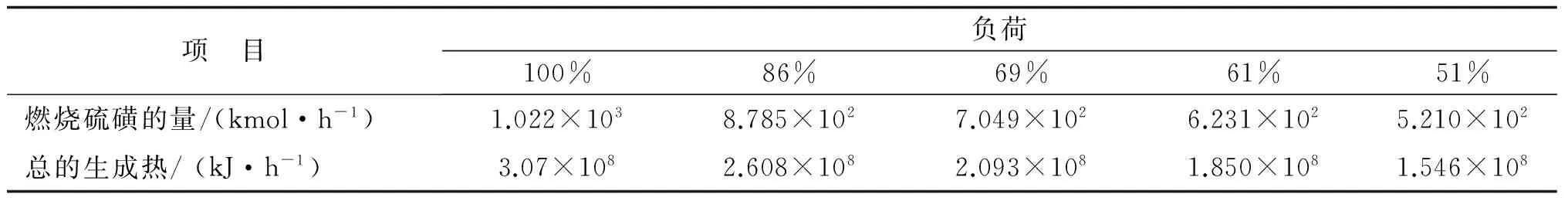

4.1.1硫磺燃烧生成热

S + O2→ SO2+ 296.84 kJ

根据该反应方程式计算各负荷状态下的硫磺燃烧总的生成热,见表3。

表3 各负荷状态下硫磺燃烧总的生成热

4.1.2二氧化硫转化热

SO2+ 1/2O2→ SO3+QP

QP为恒压热效应,相当于△HR,其值为温度的函数,即:

△HR=92.253+2.352×10-2T-

43.784×10-6T2+26.884×10-9T3-

6.900×10-12T4kJ/mol[2]。

根据转化器各段运行数据取平均温度t=463 ℃,T=736 K,则QP=110.705 kJ/mol。各负荷状态下二氧化硫转化的反应热见表4。

表4 各负荷状态下二氧化硫转化的反应热

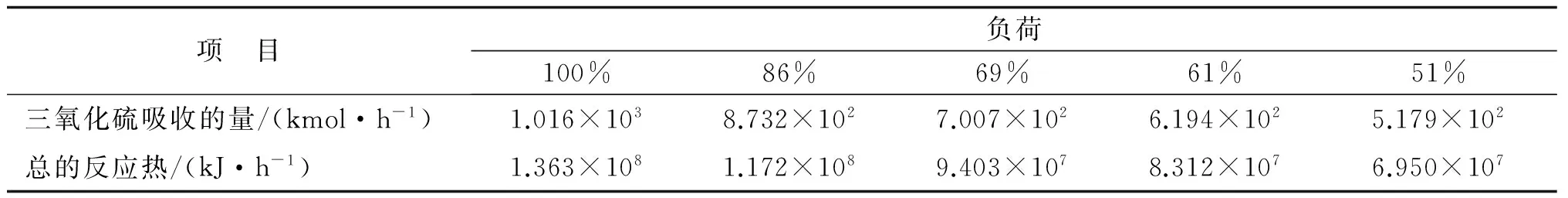

4.1.3吸收过程的反应热

SO3+ H2O → H2SO4+ 134.2 kJ

根据该反应方程式计算各负荷状态下的三氧化硫吸收过程反应热,见表5。

表5 各负荷状态下的三氧化硫吸收过程的反应热

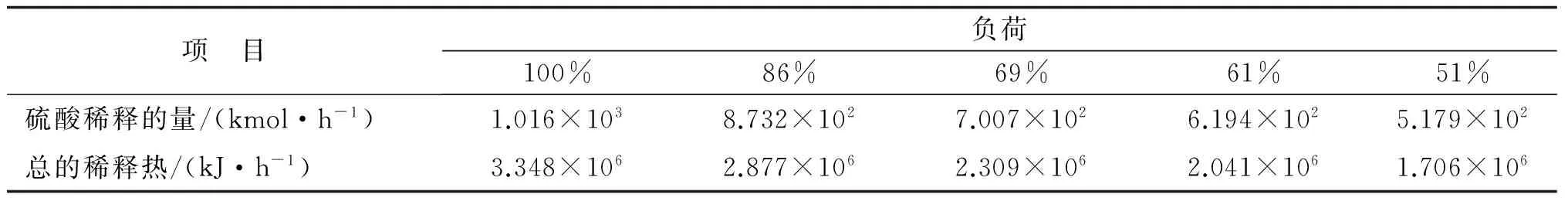

4.1.4硫酸稀释热

根据稀释热的慨念,溶解1摩尔硫酸于n摩尔水中所放出的热量称为稀释热。计算公式为:

Q=(17 860n/(n+1.798 3))×4.186

式中:Q——稀释热,J/mol硫酸;

n——对于1 mol硫酸所用水的摩尔数。

根据上式计算得Q=3.295 kJ/mol。各负荷状态下硫酸的稀释热见表6[3]。

表6 各负荷状态下硫酸的稀释热

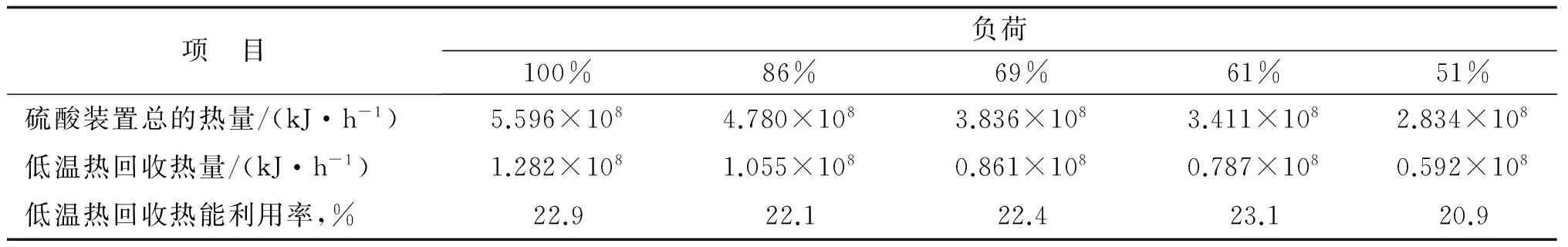

4.1.5硫酸装置总的反应

硫酸装置总负荷状态总的反应热见表7。

表7 硫酸装置总的反应热

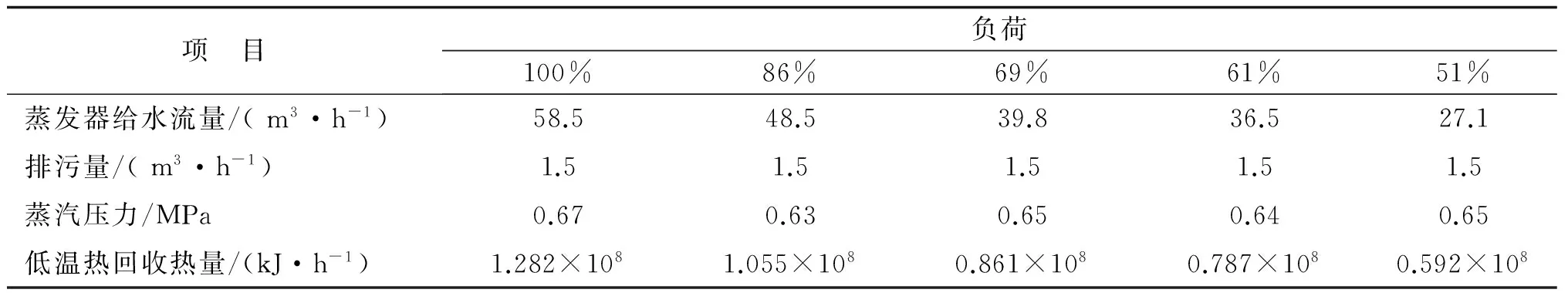

4.2 低温热回收系统热量回收分析

低温热回收系统因蒸汽流量计、一级上酸流量计计量数据波动大,只有蒸发器给水流量计相对可靠,数据可作为计算依据。低温热回收系统的热量回收量可表现为蒸发器给水经过给水加热器吸收的热量与蒸发器吸收的热量总和,也就是100 ℃的给水发生相变过程所吸收的热量。低温热回收系统回收热量见表8。

表8 低温热回收系统回收热量

通过以上运行数据分析,低温热回收系统热能利用在硫酸装置总热回收中所做的贡献见表9。

表9 低温热回收系统热能利用率

5 结语

磷复肥行业提高硫酸装置的运行效能,大力提高装置的热能利用率,是企业降低成本最直接有效的方式之一。低温热回收技术的应用,使硫酸装置的热能利用率大幅提升,为企业降低成本做出了贡献。

[1] 刘刚.800 kt/a硫磺制酸装置国产化低温热回收系统投产概要[J].硫磷设计与粉体工程,2010(5):20-22.

[2] 孔祥军.湖北宜化1 800 t/d带HRS硫磺制酸装置介绍[J].硫酸工业,2009(5):19-21.