基于Deform-3D的叶片转接R的研究分析

张 恰,吕彦明,侯龙建,龙 朋

(江南大学江苏省食品先进制造装备技术重点实验室,江苏 无锡 214000)

叶片是汽轮机、航空发动机、压缩机等的重要零件,在动力机械的能量转换过程中起着关键作用,是汽轮机、航空发动机的“心脏”[1]。许多叶片同时在一台机器中运行,其质量对汽轮机的运行可靠性有很大影响。由于叶片的类型很多、需求量大、结构扭曲复杂,且需要较高的制造质量,使得机加工的要求也变得很高,导致目前叶片锻件设计难度大,新的技术和工艺需要企业加大投入的力度[2]。

汽轮机叶片的型面是复杂的扭曲曲面,其几何结构与曲面形状的复杂性,导致叶片在锻造生产中成型困难。当两个复杂的曲面交汇在一起时,交汇处倒圆曲面的造型是很困难、很费时间的[3]。在各类叶片产品造型中存在着大量倒圆曲面,其中叶身与叶根、叶冠的曲面连接处转接R的设计难度大、几何精度要求高,且其造型质量的好坏对叶片性能参数、模具寿命、成品制造质量有很大的影响。同时,叶片成型的质量要求较高,凭借现场经验难以全面考量锻造成型的质量,而通过数值模拟叶片成型过程则可以预知成型缺陷、分析成型质量[4-6]。随着对叶片成型质量要求的提高,转接R结构对叶片质量和性能的影响不容忽视,本文采用NURBS曲线构造转接R曲面,运用Deform-3D对转接R处的锻造性能进行分析,对叶片转接R的研究具有参考意义。

1 叶片过渡曲面设计

1.1 过渡曲面

在CAD/CAM系统中,叶片表面通常用样条曲线的合集来描述。叶身型面为叶片的工作表面,由复杂曲面构成,形成汽流通道。叶根和叶冠用于固定叶片,增加叶片刚性,结构较为简单。在叶片设计中,通过加厚叶型、调整频率、增大过渡圆角半径、增加结构阻尼等方式均可提高叶片的固有可靠性,其中叶身与叶根、叶冠之间的过渡圆角的设计对叶片锻造组织性能、成品叶片频率特性、力学性能等具有重要影响,如设计合理还能保证叶片锻造完成后顺利脱模。过渡圆角的设计受到叶身与叶根、叶冠之间结构的影响,需根据给出的半径参数来设计质量过关的叶片过渡曲面。

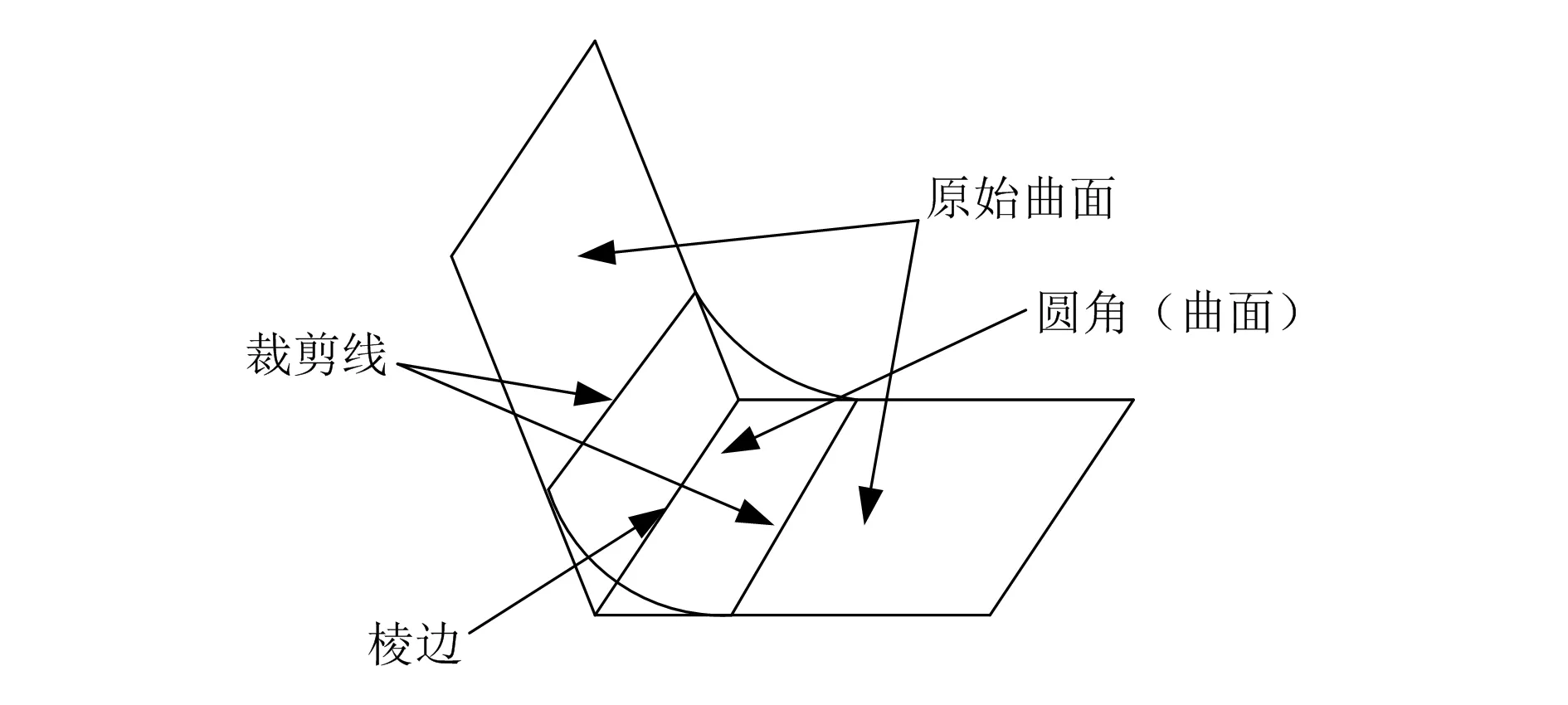

在前期的设计阶段,叶片的表面往往是建立在比其有效性最终范围更大的区域。因此,必须通过创建圆角曲线对叶根叶身进行过渡修剪。边界曲线曲面通常由两种标准方法确定:1)边界曲线即两表面之间的相交曲线;2)所要创建的边界曲面为两个(或多个)相邻曲面之间所生成的定半径(或变半径)的圆弧型平滑过渡面。叶片的过渡连接圆角,即用适当的曲面将叶身和叶根的相邻面光滑地连接起来。为保证曲面间的连接质量,使曲面拼接后参数没有明显畸变,过渡圆角与原始曲面之间应至少保持G1连续。倒圆术语如图1所示。

图1 倒圆术语

1.2 滚动球模型

本文采取的曲面间的倒圆算法是通过一个滚动球模型接触两个表面的包络线获得过渡圆角,过渡曲面的中心线为两偏置曲面求交所得的交线,通过滚动球中心曲线和与原始曲面接触的两条曲线生成过渡圆弧,进而形成过渡曲面。

图2 曲面交线、过渡曲面中心线

如图2所示,两个表面可以表示为:

F1(u,v)=F1(x1(u,v),y1(u,v),z1(u,v))

(1)

F2(s,w)=F2(x2(s,w),y2(s,w),z2(s,w))

(2)

采用跟踪求交法寻求两曲面的交线。在两参数曲面交线附近分别取点p0=F1(u0,v0),q0=F2(s0,w0),两参数曲面的近似焦点p由式(3)给出。

(3)

其中:

dp=np·F1(u0,v0)

dq=nq·F2(s0,w0)

d=n·F1(u0,v0)

式中:np,nq分别为两参数曲面在点p0,q0的单位法向量。

下一次初始迭代值为:

p0=F1(u0+δu,v0+δv)

(4)

q0=F2(s0+δs,w0+δw)

(5)

其中

设置控制精度ε,通过重复迭代,直至|p0q0|<ε,跟踪出两曲面的交线。

两参数曲面F1,F2的偏置曲面分别为

H(u,v)=F1(u,v)+n1(u,v)·r

G(u,v)=F2(s,w)+n2(s,w)·r

式中:r为转接R的倒角半径。

则等距面的交线即过渡曲面的中心线为:

H(u,v)-G(u,v)=0

用跟踪求交法按照一定的精度求出该中心线,该中心线即为滚动球心曲线。

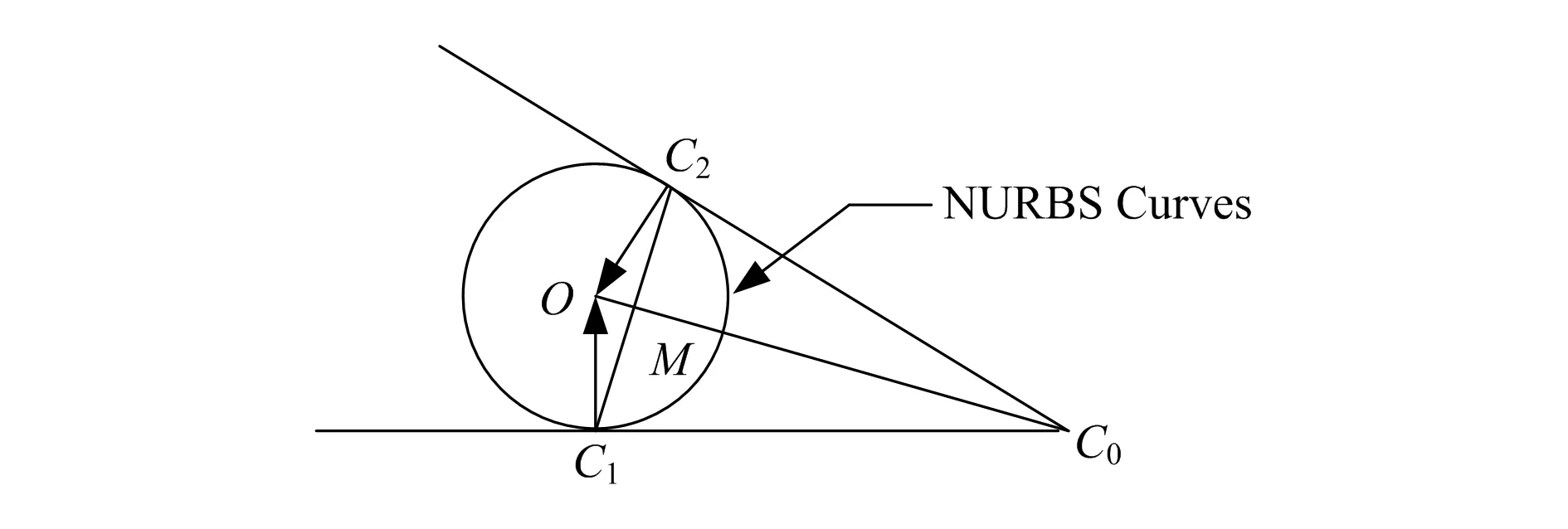

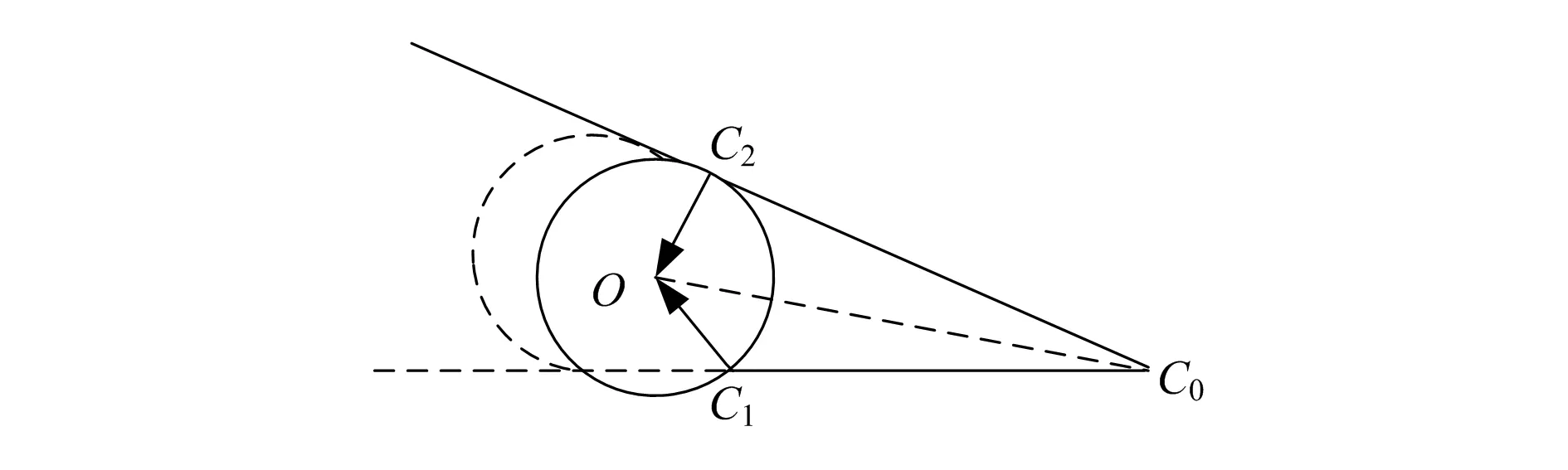

图3为过球心和切点的截面图,C0C1,C0C2分别为曲面和球的公切线。根据叶片实际情况:叶身足够长,可以与滚动球模型始终保持相切;叶根平面形状各异,容易和滚动球模型形成相切和相割两种位置关系。图3所示情况为滚动球与两曲面相切,当滚动球与叶根曲面相割时,如图4所示。图中:C1C2为过渡曲线圆弧,C2为滚动球与叶身的切点,C1为过球心的法平面与叶根平面的交点。

图3 NURBS过渡曲线

图4 滚动球与曲面相割

用NURBS曲线表示滚动球圆弧,滚动球圆弧的起点、终点坐标、圆心和半径已知(所设计的转接R半径即为滚动球半径)的条件下,利用这些条件通过几何关系可求得控制顶点和权因子。从好的凸包性、良好的参数化、少控制点等方面考虑,选用四顶点表示方法。如图5所示。求得控制圆弧段的4个控制顶点和权因子,即可用NURBS曲线表示过渡曲面的一系列滚动球圆弧。

图5 NURBS圆弧的控制顶点与权因子

滚动球模型按照一定的步长到达一个位置,就构造一条NURBS圆弧曲线,利用该曲线进行插值运算,可以在圆弧曲线上得到一定数量的插值点,将这些数据点用折线连接起来,构成NURBS曲线网格。当步长控制在一定条件下,插值点足够密时,就能产生光滑过渡曲面。

2 基于Deform-3D实例分析

2.1 叶片转接R对叶片成型的影响

在Deform-3D模拟前处理模块中,导入毛坯与上、下模的实体造型,分别进行参数设置。毛坯形式选择塑性体,材料选择17-4-stainless[1750-2200F(950-1200C)],锻造温度根据生产经验选择1 145℃。对毛坯采用单元划分,将毛坯离散得40 000个单元体,并假设体积不变。锻造温度设定为250℃,因锻压是上模下压的一个过程,所以选择上模作为主模具,锻造速度设定为500mm/s。下模固定,温度设定为300℃。定义毛坯和模具关系时,因锻造过程的速度分流点问题,将摩擦类型设定为剪切摩擦,选用热锻摩擦因数为0.3。模拟控制中,将步数定为400步,每两步一保存。停止设定根据模具距离来设置,最终合模距离为500mm。

叶片锻造成型过程中不同时刻的毛坯变形仿真结果如图6所示。叶根处首先出现形变,接着受压变形到达叶根和叶身转接R位置,继而叶身受力产生形变,毛坯受压充型,继续下压形成飞边,锻压出叶片锻件实体。

图6 叶片锻造成型时不同时刻等效应变

图6中,不同阶段坯料的等效应变大小与分布并不均匀。在开始时,叶根与叶身交接处出现较大应变,而后叶根与叶身交接处的应变始终相对较大。在叶根成型,型腔充满出现飞边时,飞边与叶片连接处应变较大,以叶根与叶身转接处和底面分型处最为明显。因此此处在锻造时容易出现缺陷,在造型时需要进行保护,如叶身与叶根、余块交接处应设计倒圆角,底面设计时需要注意分型拔模斜度。

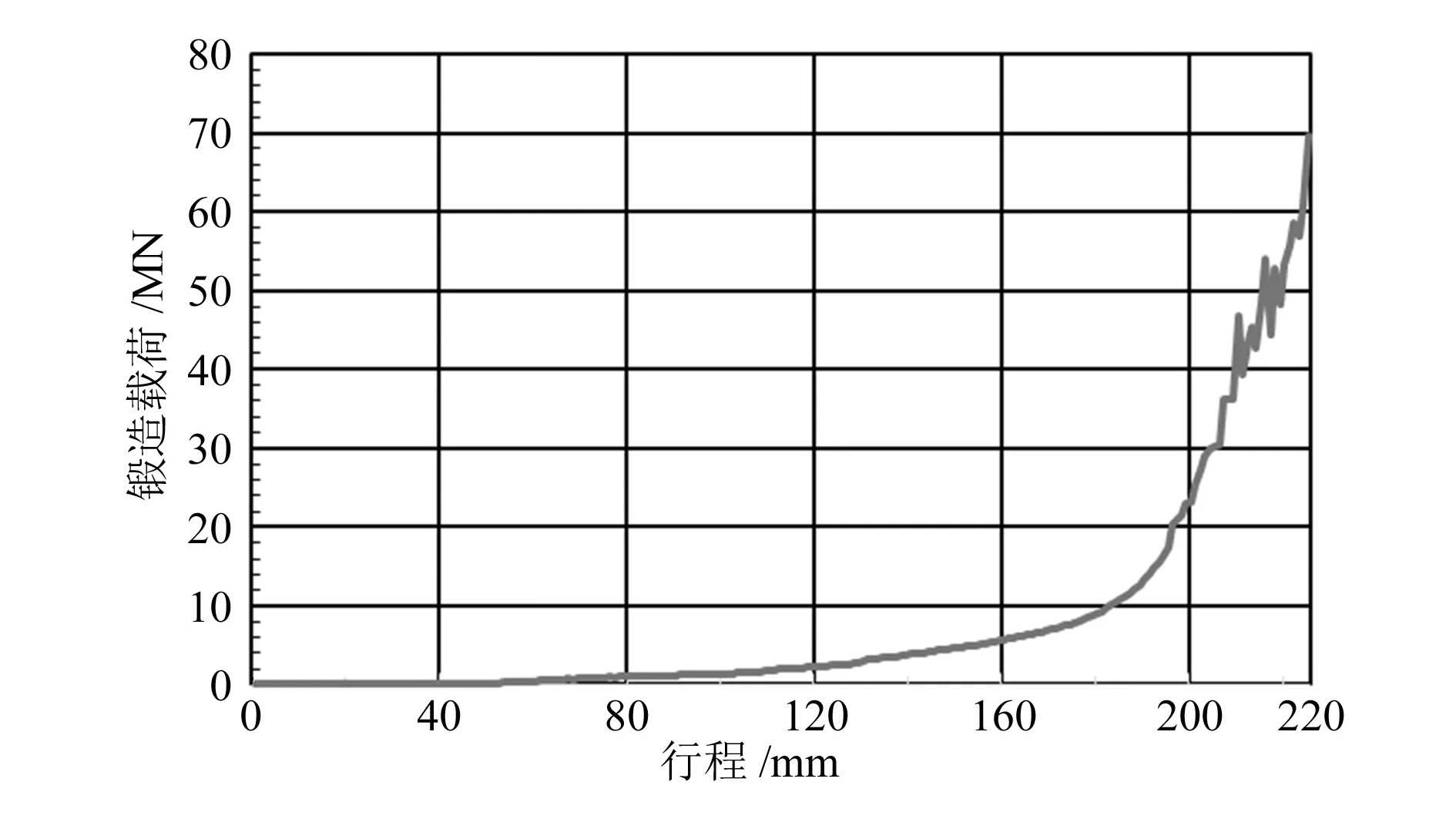

图7所示为叶片锻件模锻成型锻造载荷-行程规律图。首先将坯料放入模腔之中,在上模的挤压下,坯料慢慢变形,金属横向流动,坯料逐渐填充模腔,此时需要的载荷较小,增长速度缓慢。在坯料填充型腔的过程中,由于坯料受到模具的约束,变形程度慢慢增大,需要的成型载荷也在逐渐增加。在型腔逐渐填充完成时,模具继续下压,材料继续向叶身与叶根交接处和飞边处流动,这时的锻造载荷继续增大并达到最大值。

图7 叶片锻件载荷-行程曲线

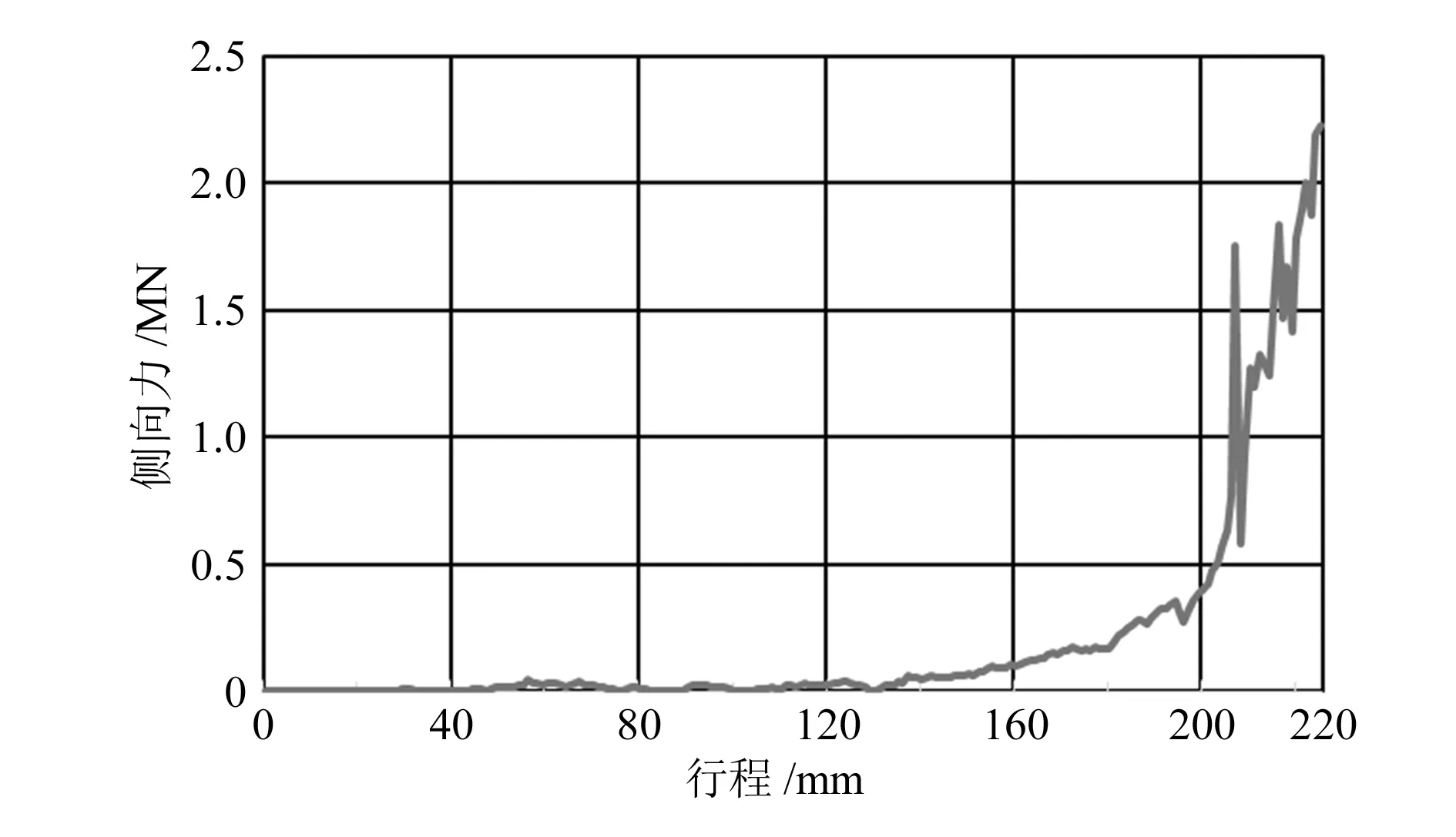

图8为锻造成型时的侧向力-行程曲线,它展示了侧向力的变化规律。较大的侧向力更容易使模具错位,增大模具磨损,因此应采用较小的侧向力,以利于延长模具寿命。锻造初始阶段,毛坯在上模作用下粗墩变形,材料发生流动缓慢充型,在此期间毛坯与模具之间的接触面积较小,产生的摩擦也较小,因此模具所受的侧向力很小,增长缓慢。金属大量填充阶段,坯料与模具之间的接触面积不断增大,金属的横向流动较快,受到模具的约束,产生较大的阻力,因而模具受力增大,增大速度加快。在金属填充完毕阶段,材料继续流入叶身与叶根交接的飞边区域后,在坯料与模具相互作用的约束力与摩擦力的作用下,模具继续下压,得到完整锻件时,侧向力增大到最大值。

图8 叶片锻件侧向力-行程曲线

2.2 截面应力、应变分析

在2.1中已经对叶片整体成型过程的模拟结果进行了分析,这里选取如图9所示的毛坯A-A截面来进行分析。此截面距离叶根处2mm,主要用于探究由叶根处转接R造成的应力与应变的变化。

图9 毛坯典型截面

图10所示为等效应力的分布变化,应力主要集中在进、出气边,并由两侧向中间逐渐减小;有、无转接R的应力分布基本一致,且都会在进气边飞边处出现应力集中。但毛坯材料的流动有所不同,对于有转接R的成型,材料的填充更为圆润,而无转接R时因为过渡角度大和应力的集中,极易在进气边飞边处发生破坏。

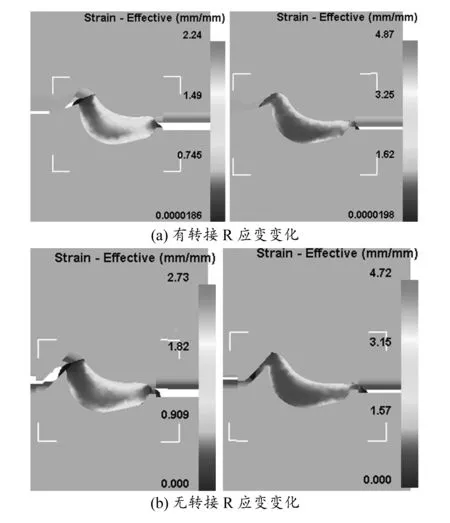

图11所示为叶片进气边处飞边填充时的应变分布变化。两者的等效应变变化规律相似,坯料的中心处变形较小,而与上下模接触处的应变较大,并逐渐向内部减小,且应变的集中处再向进气边处移动。虽然变形规律类似,但是由于过渡圆角的添加,图11(a)中整体应变比图11(b)中的整体应变小。

2.3 锻造载荷、错模力对比分析

这里根据叶片厂设计经验设计了两个转接R半径进行分析,探究由叶根叶身连接处转接R的不同带来的应力、应变的变化。

图10 有、无转接R等效应力分布对比

图11 有、无转接R等效应变分布对比

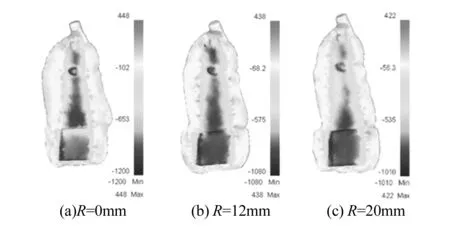

图12 不同转接R时成型应力状态(MPa)

对比图12中不同转接R锻件成型时的应力分布,可知主要的应力集中区在飞边的拉伸区。此外,叶身与叶根、余块的过渡飞边也处于应力集中区域。此时三者的锻压条件相同,结构上仅仅是有转接R与无转接R的区别,而这时的等效应力,不设置转接R的叶片锻件成型时的最大压应力为1 200MPa,最大拉应力为448MPa,大应力区面积最大;转接R半径为12mm时,最大压应力为1 080MPa,最大拉应力为438MPa;转接R半径取20mm时,最大压应力为1 010MPa,最大拉应力为422MPa,成型应力最小。无转接R的直接连接使得叶片成型应力较大,设计了转接R结构有效地减小了叶片成型应力,起到变形协调的作用。

图13 不同转接R时锻造载荷、侧向力

从图13(a)可以看出,不论是否设计了转接R,其变形规律都相似,随锻压的进行载荷都逐渐变大。开始时,由于毛坯与模具接触少,变形载荷不大。而随着模具压下,接触面积变大,变形抗力也就变大,所以需要增大载荷来使其继续变形。未设计转接R的叶片锻造方向载荷最大,这是因为叶身向叶根及余块飞边过渡处发生变形,未设置转接R的部分更容易产生应力集中,发生锻造破坏。转接R半径为12mm和20mm的最大锻造载荷分别为67.2MN和66.3MN,均小于未设置转接R的最大锻造载荷。

如图13(b)所示,未设计转接R的侧向力最大且不稳定,最大侧向力为2.2MN,更容易使模具发生错位和磨损,降低模具寿命。转接R半径为12mm和20mm的最大侧向力分别1.78MN和1.76MN,均小于未设置转接R的最大侧向力。

3 结论

1)叶片整体锻造成型过程中,应力与应变的集中区域始终在叶身与叶根、叶身与余块飞边的交界处,在此区域内设计了转接R结构的叶片成型应力均小于未设计转接R结构的叶片,最大拉应力减小了15.83%,有效避免了锻造破坏。

2)对比不同转接R半径的叶片锻件成型载荷和侧向载荷曲线可知,过渡圆角的设计使得锻件成型的锻造载荷减小了11.4%,侧向力减小20.3%,有效降低了模具磨损,延长了模具寿命;过渡圆角半径的增大,也降低了锻造成型载荷,但降低幅度不大。

[1] 任国栋, 郑峰, 王霄,等. 基于UG的汽轮机叶片 CAD系统二次开发[J]. 组合机床与自动化加工技术, 2015(1):46-48.

[2] 耿金环. 汽轮机叶片设计即型线修整方法的研究[D].哈尔滨:哈尔滨理工大学,2009:6-7.

[3] 卢金火.倒圆曲面在模具造型中的应用[J].汽车工艺与材料,2001(8):1-4.

[4] 田甜,张诗昌.Deform在锻造中的应用[J].冶金设备,2009(5):67-70.

[5] 赵国群,王卫东.金属塑性成形过程无网格数值模拟方法[M].北京:化学工业出版社,2013.

[6] 刘建生,陈慧琴,郭晓霞.金属塑性加工有限元模拟技术与应用[M].北京:冶金工业出版社,2003:1-10.