直接敷铜技术中铜箔预氧化层的检测与控制

王彩霞,傅仁利,朱海洋,栾时勋,刘 贺

直接敷铜技术中铜箔预氧化层的检测与控制

王彩霞,傅仁利,朱海洋,栾时勋,刘 贺

(南京航空航天大学 材料科学与技术学院,江苏 南京 210016)

通过控制氧化的方法对制备敷铜陶瓷基板(DBC基板)的铜层进行预氧化处理。研究了预氧化温度、氧分压对铜箔氧化层物相和厚度的影响,采用拉曼光谱仪测试铜箔氧化膜物相组成,采用紫外-可见分光光度计测试铜箔氧化膜的吸光度,确定了铜箔表面氧化物层吸光度与厚度的关系。结果表明:预氧化温度在400~800℃,氧分压控制在100×10–6~700×10–6,铜箔表面生成一层氧化亚铜(Cu2O)层;在过高的预氧化温度和氧分压条件下,铜箔表面就会生成CuO物相,而且氧化膜层变厚,表面疏松、局部出现氧化膜脱落,不利于DBC基板的制备。当氧分压为500×10–6,预氧化时间为1 h,温度为600℃时,铜箔表面可以获得均匀致密的Cu2O薄膜,并且氧化膜与基体Cu结合紧密,有效提高DBC基板的结合性能。

直接敷铜法;氧化亚铜;氧化膜厚度;拉曼光谱;氧化增重;吸光度

直接敷铜法(Direct Bonded Copper,DBC)是一种基于氧化铝陶瓷基板金属化的技术,最早出现于20世纪70年代[1]。DBC技术是利用铜的含氧共晶液将铜直接与陶瓷进行敷接的一项技术,其基本原理是先通过预氧化的方法在铜箔中引入氧,在1065~1083℃范围内,铜与氧会形成Cu-O共晶液。该共晶液一方面与氧化铝发生化学反应,生成中间相(CuAlO2或CuAl2O4),另一方面浸润铜箔,实现陶瓷基板与铜箔的良好结合。

在DBC工艺中,铜箔表面预氧化获得的氧化膜物相及厚度对氧化铝敷铜基板的性能有着至关重要的影响。通常在DBC工艺中采用热氧化的方法在铜中引入氧,铜在氧化过程中表面首先生成Cu2O,随着氧化过程的继续进行,氧化产物中开始出现CuO[2]。CuO在Cu2O薄膜表面上随机生长,与Cu2O无特定取向关系,所以CuO和Cu2O界面的完整性较差[3]。铜箔与氧化铝的敷接是在低氧分压下进行的,根据Cu-O相图[4],敷接温度高于900℃时,若氧分压低于1010 Pa,CuO分解为Cu2O,此时释放出氧气。氧气的出现会在铜/氧化铝界面形成孔洞,从而影响了基板的结合强度。

研究者们[5-6]多采用X射线衍射仪法对铜箔表面氧化膜物相进行测定,由于预氧化后铜箔表面的Cu2O薄膜的厚度比较薄,X射线的穿透能力极强,在测试结果中往往有较强的基体衍射谱,会影响表面物相的分析。本文采用拉曼光谱对铜箔表面氧化膜物相进行表征。拉曼效应起源于物质结构中的分子振动与转动[7]。通过对拉曼光谱的分析可以知道物质的振动转动能级情况,从而可以进行物相结构的分析。铜是原子晶体,不会产生拉曼信号,对于表面氧化膜物相的分析不会产生干扰。铜箔表面发生氧化之后,其表面的颜色由铜紫色变为红棕色,最终变成黑色。其颜色变化一方面与铜箔表面氧化物的物相组成有关,另一方面,其颜色变化也与氧化膜厚度有关。因此,本文创新性地采用紫外-可见吸收光谱的方法对铜箔表面氧化膜的厚度进行表征,并采用拉曼光谱的方法对铜箔表面的物相组成进行表征。

本文在紫外-可见吸收光谱测试氧化膜厚度和拉曼光谱测试氧化膜物相的基础上,通过控制铜箔表面预氧化过程中的温度和氧分压,对铜箔表面物相组成及氧化膜的厚度进行控制,以满足DBC工艺对铜箔预氧化的技术要求。

1 实验

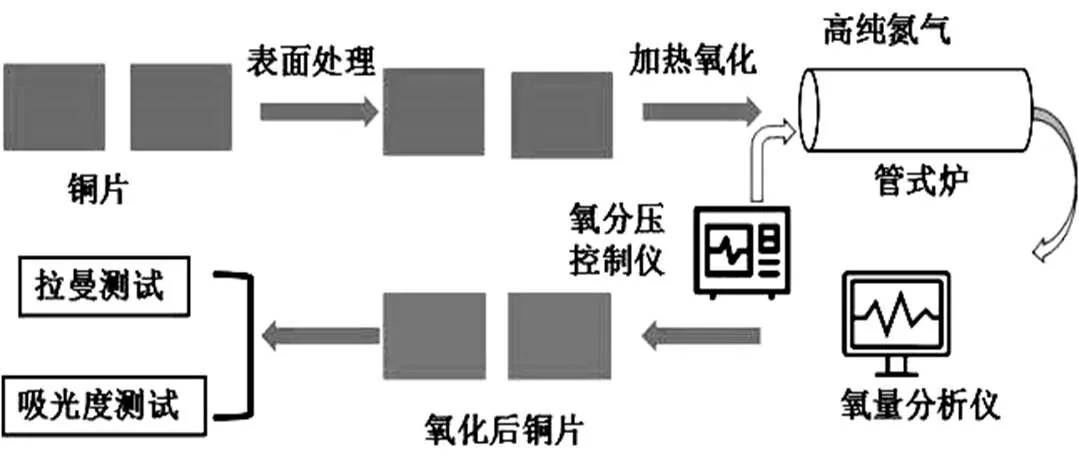

本文采用控制氧化的方法对铜箔表面进行预氧化处理,实验所用铜箔样品为无氧铜箔(厚度为0.2 mm,纯度99.95%,国药集团化学试剂有限公司,上海),将无氧铜箔样品根据实验要求裁成20 mm×20 mm大小。进行预氧化之前,需对铜箔进行去污、除油和去除氧化膜处理。处理过程为:将铜箔放于质量分数为10%的稀盐酸(分析纯,国药集团化学试剂有限公司,上海)中浸泡5 min,取出、蒸馏水冲洗、擦干。之后置于无水乙醇(分析纯,国药集团化学试剂有限公司,上海)中超声清洗3 min,取出用蒸馏水冲洗、干燥,备用。将处理后的铜箔置入60 mm×30 mm×20 mm氧化铝坩埚,然后放入1600℃快速升温管式电炉(SJG-16A型管式电炉,洛阳神佳窑业有限公司),在控制氧分压的条件下进行热氧化处理,处理过程如图1所示。在高纯氮气(纯度99.999%,南京上元工业气体厂)气氛下,以10℃/min的速率升温到一定温度(400~900℃),采用氧分压控制仪(ZC-30,上海硅酸盐研究所)控制管式炉内氧分压在一定范围(100×10–6~800×10–6),同时采用氧量分析仪(ZA-10型,上海硅酸盐研究所)测试管式炉内氧分压,氧化时间设置为1 h,最后炉冷至室温。

图1 Al2O3直接敷铜工艺过程示意图

采用氧化增重法间接表征氧化膜厚度,采用电子分析天平(型号BSA124S,德国赛多利斯,最小感量0.1 mg)测量氧化前后铜箔的质量,确定铜箔的质量变化。

采用拉曼光谱仪(光谱分辨率为2 cm–1,LabRaman Aramis,Horiba Jobin Yvon,France)对预氧化后铜箔表面的物相组成进行测试,测试光源为氙灯,测试波长为532 nm,数据采集范围0~1600 cm–1。采用紫外-可见分光光度计(UV3600,Shimadzu,日本)测试氧化后铜箔的吸光度,其中数据采集范围为400~766 nm,分辨率为0.1 nm,中速扫描。

2 结果和讨论

2.1 预氧化铜箔表面氧化膜厚度的测试与表征

将铜箔按照图2所示预氧化过程进行氧化处理,并选取其中5个不同温度氧化的试样根据氧化增重法测试氧化膜厚度,同时采用紫外-可见分光光度计测试预氧化后铜箔表面的光谱吸收值,尝试建立氧化膜厚度与紫外-可见光谱吸收值之间的对应关系。

图2 DBC技术中铜箔预氧化处理流程图

2.1.1 氧化增重法测试氧化膜厚度

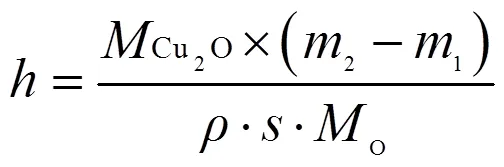

实验过程中利用氧化增重来间接表征氧化膜厚度。铜箔增加的质量即为氧元素的质量。根据公式(1)计算铜箔表面氧化膜的厚度

式中:Cu2O为Cu2O的摩尔质量;1为铜箔氧化前质量;2为铜箔氧化后质量;为氧化亚铜的密度,为6.0 g/cm3;为铜箔表面积;O为氧的摩尔质量。

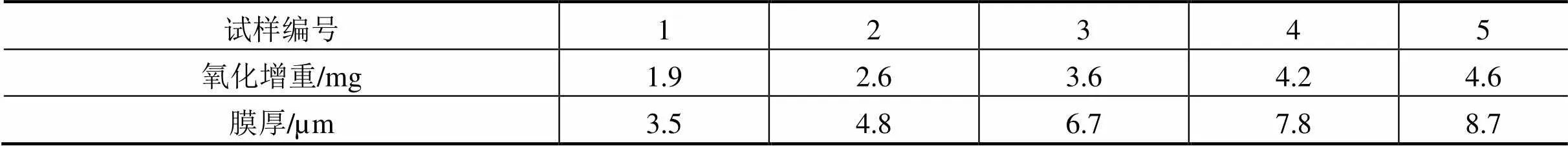

表1所示为5组不同氧化温度的铜箔试样的表面氧化增重和根据公式(1)计算对应的铜箔膜厚数据。

表1 铜箔试样氧化增重和对应膜厚数据

2.1.2 紫外-可见分光光度法测试铜箔表面光谱吸收

紫外-可见分光光度法是基于物质对不同波长的单色光的吸收程度不同而建立起来的一种分析方法[[i]]。不同的物质分子因其结构不同,对光的吸收也不同,可见波段吸收不同的光,导致了肉眼观察样品时对颜色的感知存在差异。实验选择在可见光波长范围(400~760 nm)内测试5组不同氧化温度的铜箔试样表面紫外-可见光谱的吸光度。测得的5组铜箔表面紫外-可见吸收光谱如图3所示。

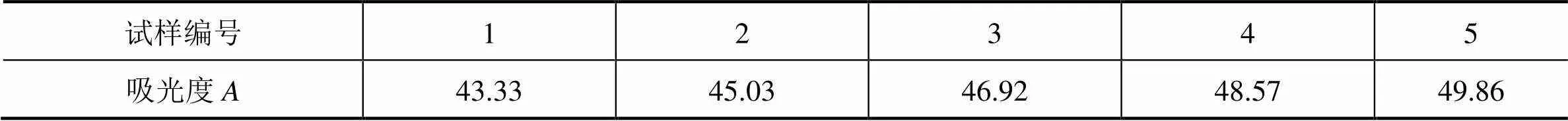

预氧化后,铜箔氧化程度不同,其表面会呈红棕色(氧化亚铜)或黑色(氧化铜),从图3不同预氧化温度铜箔试样的紫外可见吸收光谱可以看出,在整个可见光波段,样品对红光的吸收最少,这意味着可见光照射到铜片表面反射至人眼中的光中,红光的比例最大,与观察到氧化后铜箔呈红棕色相吻合。选取铜箔表面紫外-可见吸收光谱中的红光部分(622~760 nm),进行吸收光谱的面积积分处理,以红光部分的面积积分值作为试样紫外-可见吸光度。表2所示为不同预氧化温度下铜箔试样的紫外-可见光谱的吸光度。

图3 不同氧化温度处理试样的紫外可见吸收光谱

表2 试样紫外-可见吸光度

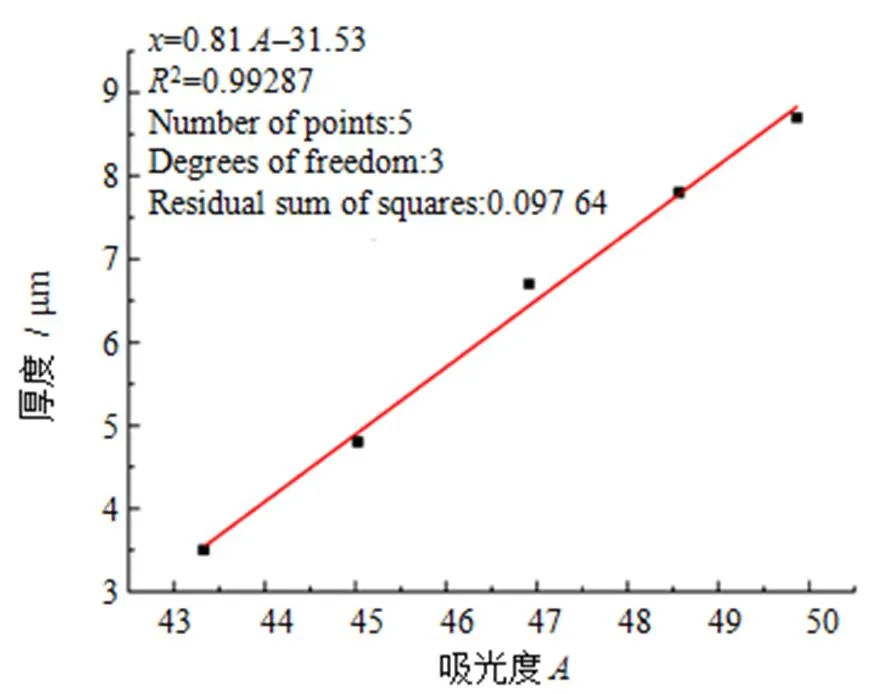

以增重法测得的铜箔样品表面氧化膜的膜厚与紫外-可见光度计测试的光谱吸收值进行关联并进行线性拟合,拟合之后的关系曲线如图4所示。从图中可以看到铜箔表面氧化膜的厚度与紫外-可见吸收光谱中红光部分的光谱吸收值呈现良好的线性相关性,线性相关性指数2值为0.99。表3是不同温度预氧化处理后铜箔表面氧化膜的紫外-可见光谱吸收值以及根据图4拟合曲线获得的对应膜厚,发现通过测试紫外-可见光谱吸收值计算得到的膜厚和氧化增重法测得的膜厚相对误差控制在±5%以内[9],说明用紫外可见吸收值来表征氧化膜厚度是可行的。

图4 膜厚-吸光度关系图

表3 不同温度氧化铜箔表面氧化膜吸收值和对应膜厚

上述结果表明在确定铜箔预氧化的工艺参数后,可以通过测定铜箔表面紫外-可见光谱的光谱吸收值检测铜箔表面氧化膜的厚度。实际生产时,可以通过在线测试铜箔样品的吸光度,监测铜箔表面的氧化膜厚度,从而实现铜箔表面预氧化程度的控制,这为填补DBC敷接过程中铜箔预氧化环节之间的质量检测空缺提供了一种可靠有效的检验手段。

2.2 预氧化温度和氧分压对铜箔表面氧化膜物相组成的影响

设置氧分压为500×10–6,预氧化时间为1 h,将铜箔在不同温度下进行预氧化处理。图5所示为铜箔在不同温度(400~900℃)条件下预氧化处理后铜箔表面氧化物的拉曼光谱图。

图5 不同温度氧化铜箔表面氧化膜拉曼光谱图

从图中可以看出,在400~800℃预氧化处理的铜箔表面的Raman光谱在108,141,217,407以及624 cm–1附近均出现比较强的峰,对应着Cu2O的标准拉曼光谱。然而,在900℃进行预氧化处理的铜箔表面的拉曼光谱与Cu2O的标准拉曼光谱并不对应,其拉曼光谱中的强度峰与CuO的标准拉曼光谱相对应,表明此时铜箔样品表面出现了CuO相。上述结果表明:当氧分压为500×10–6,在400~800℃温度范围内预氧化铜箔1 h,均可以得到Cu2O物相,而继续提高温度至900℃,得到的氧化膜则为CuO物相。

将铜箔预氧化温度设置为600℃,预氧化时间设置为1 h,对铜箔在不同氧分压下进行预氧化处理。图6所示为铜箔在不同氧分压(100×10–6~ 800×10–6)预氧化处理后表面氧化产物的拉曼光谱图,由图可以看出:当预氧化温度为600℃,预氧化时间为1 h,氧分压在100×10–6~700×10–6范围内,铜箔预氧化得到的表面氧化膜为Cu2O。而提高氧分压至800×10–6时,铜箔样品表面开始出现CuO物相,表明样品中同时存在两种氧化物。

图6 不同氧分压氧化的铜箔表面氧化膜拉曼光谱图

2.3 预氧化温度和氧分压对铜箔表面氧化膜厚度的影响

铜箔表面预氧化层的厚度对于DBC敷接质量有着直接的影响,因此检测并控制不同预氧化温度和氧分压情况下的铜箔表面氧化膜的厚度,对于提高DBC产品的质量具有重要的理论指导意义。

2.3.1 预氧化温度的影响

图7是氧分压为500×10–6,预氧化时间为1 h得到的氧化膜厚度与预氧化温度的关系曲线。由图7可以看到,在400~600℃范围内,随着温度的上升,氧化膜厚度基本上是随着温度的升高而线性增加。当预氧化温度上升到600℃以上时,氧化膜的厚度增长速度开始减慢。这表明铜箔表面最初阶段生成的氧化层将铜与氧气隔开,阻碍了氧化进程。只有反应产物通过氧化膜,扩散反应才能进行,此时氧化速率的决定因素从化学反应机制转变为离子扩散机制[10]。

图7 预氧化温度与氧化膜厚度关系曲线

2.3.2 氧分压的影响

图8所示为预氧化温度为600℃,预氧化时间为1 h,铜箔表面氧化膜厚度随着氧分压的变化曲线。由图可知,随着氧分压的增加,氧化膜的厚度呈现线性规律增加。

图8 氧分压与氧化膜厚度的关系曲线

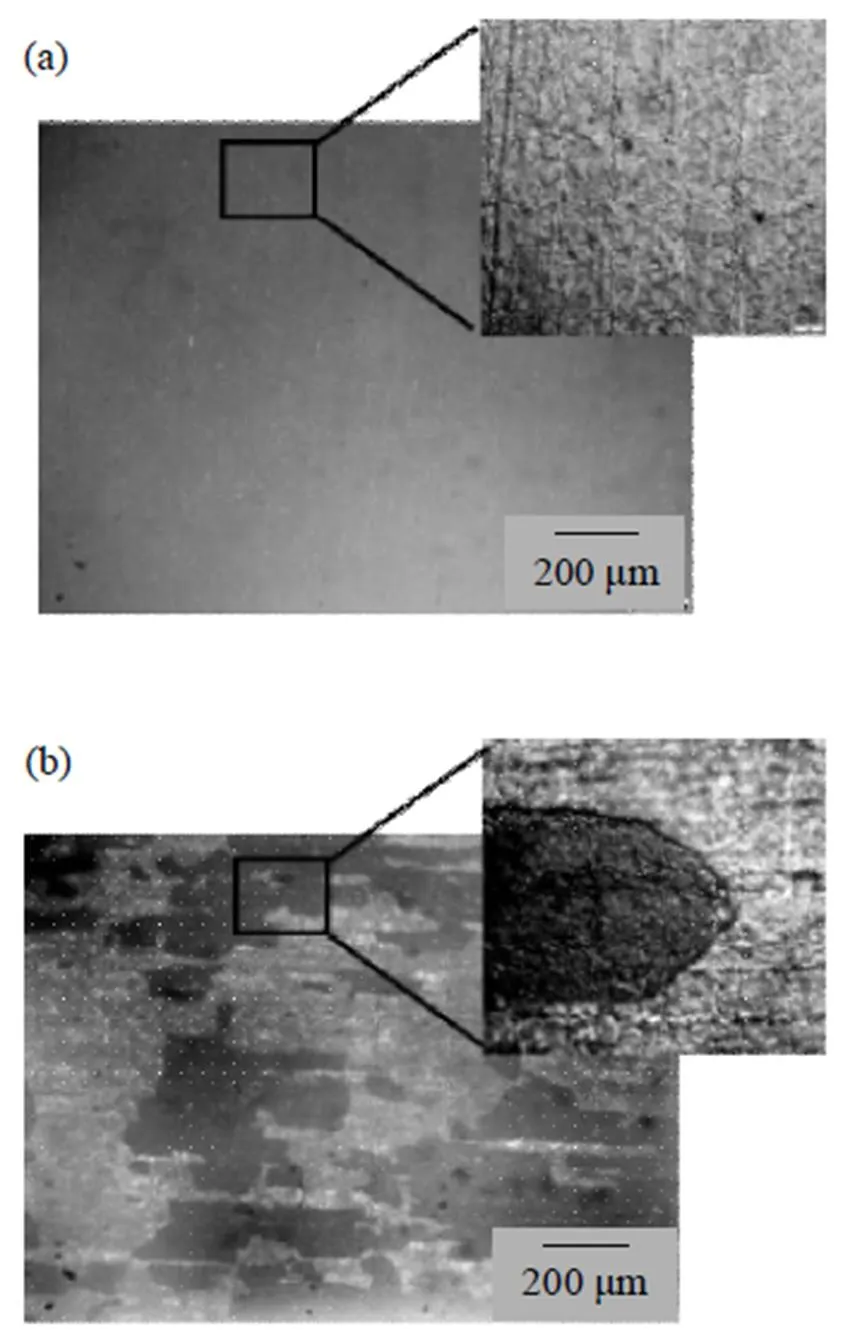

图9所示为铜箔在预氧化温度为600℃,预氧化时间为1 h时,不同氧分压情况下铜箔表面氧化膜的照片。氧分压为100×10–6时,铜箔表面的氧化膜光滑平整,如图9(a)所示,然而,当氧分压升高为700×10–6时铜箔表面的氧化膜开始变得疏松多孔,甚至出现部分氧化膜脱落的情况,如图9(b)所示。这是因为Cu和Cu2O两者的热膨胀性系数(CTE)的差异较大(Cu和Cu2O的线热膨胀性系数分别为20×10–6K–1和1.9×10–6K–1[11])。随着氧分压增高,铜箔表面的氧化速度加快,氧化膜持续增厚,铜箔表面出现的Cu2O薄膜与基体Cu之间由于热膨胀系数差异所产生的应力来不及释放,导致铜箔表面的氧化膜开始出现鼓泡和疏松,并导致部分氧化亚铜薄膜脱落。由上述实验结果可知,当氧分压为500×10–6时,在预氧化温度为600℃时铜箔表面预氧化得到的氧化膜均匀致密,并且与基体铜层的结合紧密。

(a) 氧分压100×10–6;(b) 氧分压700×10–6

随着预氧化温度和氧分压的增加,在相同的时间内氧化层的厚度会增加,但是在过快的氧化速率下生成的过厚的氧化层会因为热应力无法及时释放而脱落。据相关文献报道,具有优良的导热性能和界面结合性能的基板的界面反应层的厚度通常控制在2~6 μm[12]。因此,在DBC制备过程中铜的氧化层物相和厚度的控制将为DBC基板性能的提高提供有益的理论指导。

3 结论

采用控制氧化方法在铜箔表面进行预氧化处理,研究了DBC制备过程中铜箔表面氧化膜物相组成和氧化膜厚度的检测及其控制方法。研究结果表明,采用拉曼散射的方法和紫外-可见吸收光谱的方法可以方便准确检测预氧化处理后铜箔表面的氧化产物的物相和氧化膜的厚度。当预氧化温度为600℃,氧化时间为1 h,氧分压在100×10–6~ 700×10–6范围时,铜箔表面的预氧化产物均为Cu2O。预氧化过程当中预氧化的温度过高、氧分压过大,铜箔表面就会生成CuO物相,而且氧化膜层变厚,表面会出现疏松和鼓泡,并且局部还会出现氧化膜脱落现象,对DBC敷接过程产生不利影响。当氧分压为500×10–6、预氧化时间为1 h、预氧化温度为600℃时,可以在铜箔表面获得均匀致密的Cu2O薄膜,并且氧化膜与基体Cu结合紧密,可以有效提高DBC基板的结合性能。采用紫外-可见光谱吸收值可以方便、准确检测氧化膜的厚度,并且采用控制氧分压的方法可以有效控制铜箔表面氧化膜的物相组成和厚度,满足DBC制备过程中的需求。

[1] AKHTAR S S, KAREEM L T, ARIF A F M, et al. Development of a ceramic-based composite for direct bonded copper substrate [J]. Ceram Int, 2017, 43(6): 5236-5246.

[2] ADILOV S R, AFANACIEV V P, KASHKUL I N, et al. Studying the composition and structure of films obtained by thermal oxidation of copper [J]. Glass Phys Chem, 2017, 43(3): 272-275.

[3] 沈宏, 李明, 毛大立, 等. IC铜合金引线框架材料的氧化失效及其机理[J]. 稀有金属材料与工程, 2006, 35(s1): 109-112.

[4] SCHMID R. A thermodynamic analysis of the Cu-O system with an associated solution model [J]. Met Trans B, 1983, 14(3): 473-481.

[5] 敖国军, 张嘉欣, 耿春磊. 预氧化对DBC基板的影响及敷接机理研究 [J]. 电子与封装, 2014(5): 10-13.

[6] NING H, MA J, HUANG F, et al. Preoxidation of the Cu layer in direct bonding technology [J]. Appl Surf Sci, 2003, 211(1): 250-258.

[7] 杨序纲, 吴琪琳. 拉曼光谱的分析与应用 [M]. 北京: 国防工业出版社, 2008.

[8] 杨春晟, 李林, 宋晓辉. 化学分析 [M]. 北京: 化学工业出版社, 2012.

[9] 李德仁. 误差处理和可靠性理论[M]. 北京: 测绘出版社, 1988.

[10] 朱日彰. 高温腐蚀及耐高温腐蚀材料[M]. 上海: 上海科学技术出版社, 1995.

[11] 蒋盼, 彭坤, 周灵平, 等. 铜片氧化法制备Cu2O层厚度的调控方法[J]. 材料导报, 2015, 29(20): 114-117.

[12] 谢建军, 王宇, 汪暾, 等. 直接敷铜工艺制备Cu/AlN材料的界面结构及结合性能[J]. 机械工程材料, 2017, 41(1): 61-64.

(责任编辑:陈渝生)

Detection and control of the pre-oxidation layer on copper film during direct bonded copper processing

WANG Caixia, FU Renli, ZHU Haiyang, LUAN Shixun, LIU He

(College of Materials Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

The copper layer of ceramic substrate coated copper was pre-oxidized by means of controlling oxidation method. The effects of per-oxidation temperature and oxygen partial pressure on the phase and thickness of copper oxide were studied. The phase of copper oxide film was measured by Raman spectroscopy. The absorbance of copper oxide film was tested by ultraviolet-visible spectrophotometer. The relationship between the absorbance and thickness of copper oxide was determined. The results indicate that Cu2O is formed on the surface of the copper foil when the oxidation temperature is between 400 ℃ and 800 ℃, and the oxygen partial pressure is controlled at 100×10–6-700×10–6. Under the condition of excessively high pre-oxidation temperature and oxygen partial pressure, copper foil surface produces CuO phase. The oxide film thickens, loose surface and local oxide film off are not conducive to the preparation of DBC substrate. The uniform and dense Cu2O film can be obtained on the surface of the copper foil when the oxygen partial pressure is 500×10–6, the pre-oxidation time is 1h and the temperature is 600℃.The oxide film and the matrix Cu are tightly bonded to improve the bonding performance of the DBC substrate.

direct bonded copper method; Cu2O; thickness of the oxide layer; Raman spectroscopy; oxidative weight; absorbance

10.14106/j.cnki.1001-2028.2018.02.013

TM206

A

1001-2028(2018)02-0069-06

江苏省重点研发计划资助项目(BE2016050);江苏高校优势学科建设工程资助项目

2017-10-16

傅仁利

傅仁利(1965-),男,山东招远人,教授,主要从事电子封装基板材料研究;王彩霞(1992-),女,安徽芜湖人,研究生,研究方向为微电子封装及基板材料。