改进FMEA在港口企业特种设备安全管理中的应用

摘要: 摘要:针对港口企业特种设备安全隐患众多,安全事故频发的现状,提出一种改进的FMEA分析方法,并以港口典型设备轮胎式起重机为例进行风险辨识及分析。根据评价结果制定相应的管控手段,提高设备运行时的可靠性。研究结果表明,改进的FMEA方法操作性和针对性更强,能够有效从源头消除故障隐患,减少事故发生。

Abstract: An improved FMEA analysis method is proposed to solve the current situation of port enterprises, including many hidden safety danger and frequent accidents of special equipment. The risk identification and analysis of typical tires are taken as an example. According to the evaluation results, appropriate control means are developed to improve the reliability of equipment operation. The results show that the improved FMEA method is more operational and more targeted, and can effectively eliminate the hidden trouble from the source and reduce the accident.

关键词: 特种设备;改进FMEA;故障;隐患

Key words: special equipment;improved FMEA;fault;hidden danger

中图分类号:X92 文献标识码:A 文章编号:1006-4311(2017)35-0027-04

0 引言

改革开放以来,我国交通运输事业得到大力发展,港口作为沟通国内与国际经济往来的重要枢纽,在促进地区经济发展与国际贸易方面发挥着越来越大的作用。但随着港口现代化、规模化的发展,港口设备数量大大增加,且日益趋向复杂化、大型化和自动化,隐藏着巨大的安全隐患[1]。针对港口设备的事故与隐患问题,企业大多采用传统的故障类型与影响分析方法(FMEA)对设备风险进行管控。若应用传统的FMEA方法对设备进行辨识及控制,则要求在设备研制、使用阶段对各系统的所有故障类型进行列举分析,尽量不要遗漏,这样不仅会浪费大量的人力、物力,而且分析没有针对性,管控效果很不理想。

针对这一问题,本文对已有的FMEA过程进行改进,在系统使用阶段开展FMEA,对主要危险源进行分析,不仅能够提高系统运行过程的可靠性,还可以进一步查明导致不期待发生事件的原因因素,进而从源头消除隐患。

1 改进FMEA方法简介

1.1 改进FMEA方法原理

故障类型和影响分析是对系统的各组成部分、元素进行分析。系统的组成部分或元素在运行过程中会发生故障,故障类型往往有所不同。采用这种分析方法,首先需要找出系统中各组成部分及元素可能发生的故障及其类型,查明各种类型故障对周围部分或元素的影响以及最终对系统的影响,然后提出减少或避免这些影响的措施,从而提高整个系统的可靠性[2]。

传统的FMEA是基于可能性的概率事件,要求对所有子系统的所有故障类型进行列举分析,尽量不要遗漏,大多数情况下,这种列举都是根据研制人员的经验和臆想来确定的,工作量大,且没有针对性。改进的FMEA则主要针对历史事件,即那些过去已经实际出现的故障类型进行分析,逐个分析不同故障类型的危险因素、后果严重度、发生概率以及风险等级,并根据评价结果执行相應的控制措施[3]。该方法将节省大量的物力、人力,并能够更有针对性的对危险因素及事故进行控制,提高企业的安全管理水平。

1.2 基本概念

①故障。元件、子系统或系统在规定条件下、规定时间内,达不到设计规定的功能,因而不能实现设计规定的任务的状态称为故障。故障不一定会引发事故。

②故障类型。故障类型是故障呈现的状态。一个元素一般有四种可能的故障类型:意外运行;不能按时运行;不能按时停止;运行期间的故障。

③故障等级。不同故障类型对系统或子系统的影响程度不同,故将其划分为不同等级。划分故障等级主要是为了针对故障造成的不同影响采取相应的处理措施措施。故障等级的评定可以从以下四个方面进行考虑:故障影响的大小;故障发生的频率;防止故障发生的难易程度;是否需要重新设计。

④严重度。某种故障类型发生后,对系统造成的冲击和影响,表现为对人、系统本身和环境的不同影响。

⑤发生率。某种故障类型发生几率的大小,一般以单位时间内发生的次数来决定其等级程度。

⑥不期待发生事件。系统偏离正常的运行状态[4]。

1.3 FMEA的评价步骤

①明确系统组成及功能。确定被分析的对象系统的边界和分析的详细程度,收集目标的各项资料,包括其组成、功能、使用与维修说明、各元素之间的功能关系等[3]。

②列出所有可能的不期望发生事件。准确的定义“不期待发生事件”不仅具有巨大的指导意义,还可以保证分析人员对所研究的问题有准确的理解和沟通,将分析小组的注意力集中到最重要的事情上[5]。 endprint

endprint

③确定FMEA分析小组成员。分析小组的成员组成应该由四方面人员组成:安全方面的专家、企业设备管理人员、设备实际操作人员、技术员。相关人员经验越丰富,将更有助于辨识的准确性。

④制定FMEA表格。分析人员进行头脑风暴,根据经验和收集的相关资料,列出造成每一个不期望发生事件出现的故障类型,并进一步分析其影响、风险等级及相应的控制措施。

⑤结果汇总。改进的FMEA分析完毕后,将对系统影响大的故障列表汇总,详细分析并制定对应的控制措施。

2 G港口特种设备FMEA分析

2.1 G港口企业安全管理现状

G港口企业作为重要的对外贸易口岸,主营业务包括港区土地开发;装卸搬运;仓储;货物中转联运、分拔;港口理货;客货运輸服务;驳运;设备及港口机械的租赁、维修;商品包装加工;工属具制造;物资供销等。厂区内存在大量的机械设备,其中大部分是特种设备,有轮胎式起重机、门坐式起重机、叉车、装载机等[6]。对特种设备的管理,公司主要是依据法律法规,定期对人员进行培训,定期不定期对设备进行检查,以消除隐患。但检查的项目基本来源于法律法规及经验,很不全面,导致时常有事故发生。本文选取港口企业的典型特种设备轮胎式起重机为例,对其进行FMEA分析,全面辨识设备风险及原因因素,并提出对应的管控措施。此方法可以推广到其他设备,大大增强企业对设备的管理水平[5]。

2.2 轮胎式起重机FMEA分析

①分析小组收集资料,包括产品说明书,设备维护保养手册,公司台账、维修记录及案例,设备管理规程,分析总结可能发生的不期待事件,及导致不期待事件发生的故障类型及原因因素。

②确定控制措施前后故障的严重度(S)、发生率(O)。管控措施前后分别由经验丰富的项目组成员对故障模式的严重度及发生率进行打分[4]。将风险的后果严重程度分为五个等级,分别从可能导致的人员伤害、经济损失和环境影响三个方面进行考虑,详见表1。将风险的发生概率分为五个等级,分别从故障发生的可能性、控制措施的有效性、人为因素、相关事故案例四个方面进行考虑,详见表2。

③确定控制措施前后的风险等级。对风险后果严重度及发生率进行打分,依据公式:风险等级=后果严重度×发生率,得出具体事件的综合风险分值。根据实际情况将风险分为四个等级,详见表3。

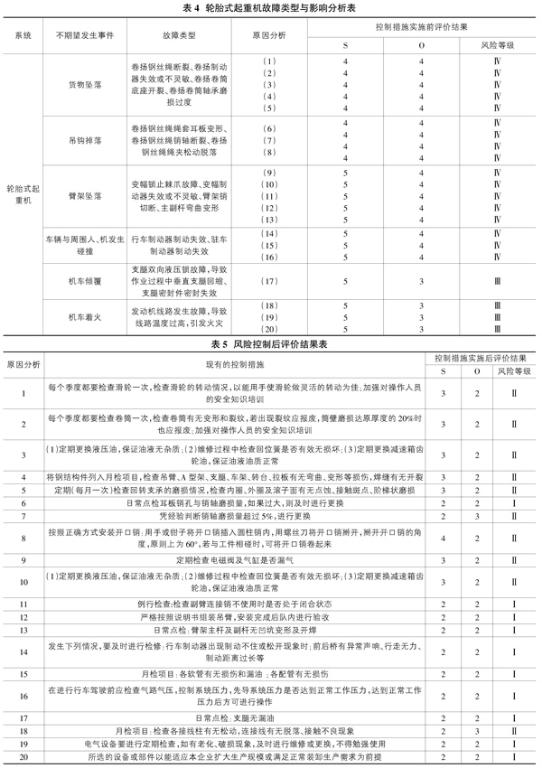

2.3 制作FMEA表格

确定轮胎式起重机故障类型与影响分析表,列出不期望发生事件,分析导致不期望发生事件的故障类型及原因因素,根据评价结果制定相应的风险控制措施,以及采取控制措施前后后果严重度、发生概率、风险等级的变化。详见表4、表5。

表4中1-17分别为:1-滑轮故障不转导致钢丝绳非正常磨损;2-由于卷筒绳槽磨损过度(卷筒出现裂纹或筒壁厚度磨损达原厚度的20%),导致绳间非正常磨损;3-制动活塞制动力不足(活塞密封件漏油;液压动力不足);活塞回位弹簧失效;钢片摩擦片磨损过度;4-卷筒底座金属结构(焊缝)达到疲劳极限,出现裂纹;5-卷扬卷筒轴承内圈、外圈及滚子面有点蚀、接触斑点、阶梯状磨损,导致轴承有异响;6-耳板销孔与销轴磨损过大;7-卷扬钢丝绳销孔与销轴磨损量过大;8-卷扬钢丝绳绳夹开口销安装不对;9-电磁阀或气缸漏气,导致气缸钢杆不能正常伸出;10-制动活塞制动力不足(活塞密封件漏油;液压动力不足);活塞回位弹簧失效;钢片摩擦片磨损过度;11-销子磨损过度(销轴磨损量不得超过5%);12-未按正确步骤组装臂架;13-外力碰撞,导致主杆弯曲变形,降低或失去承载能力;14-刹车片、刹车分泵安装调整不当,导致制动行程过长或过短;15-刹车分泵的连接气管破损或调压阀损坏,造成漏气,气压不足,导致制动失效;16-气泵损坏;17-结构磨损或密封件老化,泄油量大;18-启动机、发电机的接线柱松动,连接线脱落;19-电线绝缘外皮老化造成铜芯裸露,导致短路;20-使用不合理,起重机长时间超负荷运行,造成线路或设备过热[7]。

用改进的FMEA对轮胎式起重机进行分析,得到设备典型的不期待发生事件有货物坠落,吊钩掉落,臂架坠落,车辆与周围人、机发生碰撞,机车倾覆与着火等。针对货物坠落,分析总结了五条原因因素,每一条的S、O都为4,风险等级为Ⅳ,说明危险极易发生且危害极大。针对这五条原因因素,专家组根据实际情况,提出了针对性的五条控制措施,将S、O分别降到3、2,危险等级降为Ⅱ级,有效提高了对货物坠落事件的管理,减少事故的发生。

3 结束语

企业的安全管理实质上是一种风险管理,基础目标是控制生产过程中的事故发生。选用合理的风险辨识方法进行危险源辨识是实现企业全面安全风险管控的基础条件。本文利用改进FMEA对轮胎式起重机安全状况进行了分析及评价,重点抓住了设备的典型危害事件,通过管控措施的实施,显著提高了系统在运行时的可靠性。整体思路可推广到港口企业其他特种设备安全管理中,具有广泛的应用价值。

参考文献:

[1]高天荣. 天津港(集团)有限公司发展战略研究[D].北京:首都经济贸易大学,2006.

[2]陈全.系统安全工程[M].天津:天津科学技术出版社,2008:73-74.

[3]陆春荣. FMEA在空压机使用中的应用[J]. 化工技术与开发,2012,9:63-65.

[4]贺陈琴,王岳. FMEA在乙烯罐区风险评价中的研究[J]. 中国安全生产科学技术,2012,1:149-153.

[5]刘义乐,梁斌,师文涛. 改进的FMEA过程[J]. 国防科技论坛,2006,9:37.

[6]张丽梅,洪再生. 港口空间组织与用地优化研究[D].天津:天津大学,2014.

[7]田景亮. 桥式起重机安全操作与故障处理[M].北京:中国铁道出版社,2006:113.endprint