高乳化陈旧原油脱水困难的影响因素浅析

姚洪英 刘琴 冷冬梅 周继芊(大庆油田工程有限公司)

高乳化陈旧原油是指油水乳化严重且放置时间相对较长的原油。集输系统内的高乳化陈旧原油主要有三个来源:从脱水转油站污水沉降罐上部回收的污油;从污水处理站除油罐回收的污油;从污水处理站过滤罐反冲洗后进回收水池内回收的污油。这部分原油进入联合站脱水处理系统后,往往会导致电脱水装置出现频繁跳闸,甚至垮电场,造成脱水电场运行不平稳,给生产管理带来很大的问题。因此,需要从形成机理上进行研究,据此来研究相应的处理工艺及技术。

1 高乳化陈旧原油脱水困难的影响因素

大庆油田在以往的现场试验中进行了大量的研究来寻找影响高乳化陈旧原油难处理的原因,获得许多认识。本次研究,通过大量的现场试验跟踪,根据大量的室内原油评价测试,找到了影响高乳化陈旧原油难处理的两个关键因素。

1.1 高乳化

高乳化增大原油处理难度的原因主要包括三个方面:FeS(或Fe化合物)的存在增大了原油的乳化强度;高乳化陈旧原油杂质含量较高,增强了原油的稳定性;固体颗粒与沥青质吸附在一起,增大了原油的稳定性。

原油中若含有较多的金属离子,杂质较多,导电性强,经过泵叶轮的搅拌就容易形成乳化液[1]。乳化液中含有铁的硫化物,其密度介于油水之间,使油水乳状液趋于稳定。固体杂质则进一步增强了原油的稳定性,胶质、沥青质的存在又使原油的界面膜进一步增强,从而增大了原油的处理难度。

1)FeS(或Fe化合物)的存在是增大原油的乳化强度。FeS主要是硫酸还原菌所产生的H2S腐蚀油井和地面设备的产物[2]。根据乳状液的稳定机理,胶态FeS颗粒沉积在油水界面上形成紧密排列的刚性界面膜,阻止水珠之间的聚并和水滴与水相之间的融合,使油水乳状液趋于稳定化,加大脱水的难度。这种稳定作用一般以两种方式实现:吸附在油水界面上或分散在水滴之间。FeS颗粒和由其稳定的乳化原油在污水沉降罐、除油罐等部位大量富集,影响了生产管理。

将高乳化陈旧原油样品通过离心后得到固体颗粒,经超声波水浴处理,使胶态FeS颗粒的聚集体破碎,再采用激光粒度仪检测出粒度分布情况。测试结果见表1、图1。

表1 高乳化陈旧原油FeS粒径分布

除此之外,FeS颗粒以及其他固体颗粒等进入脱水系统后,造成沉降罐内油-水中间过渡层加厚,占用沉降罐的有效容积,对罐内油的上浮和水、固体颗粒的下沉运动起到屏障作用,使分离速度变慢,降低有效沉降时间,分离效果变差,影响正常生产原油脱水,对脱水系统造成不利影响。这种乳化液中含有铁的硫化物密度介于油水之间,很难分层,在容器中主要存在于油水界面之间,积累到一定程度后就会引起脱水电场强烈放电,油水进入污水沉降罐,再次收油又会进入电脱水器,形成恶性循环。

图1 老化油胶态FeS粒径分布

2)高乳化陈旧原油杂质含量较高,增强了原油的稳定性。高乳化陈旧原油内的固体杂质主要来源于集输过程中残留的金属硫酸盐类、胶态硫化亚铁粉粒等物质[3],经过长期积存,形成许多微小的固体颗粒,与沥青质相吸附,共同存在于油水界面上,它能够进一步增强胶质、沥青质降低界面张力的能力。当固体颗粒与沥青质含量达到一定的比例和浓度时所形成的油水乳状液具有很高的稳定性。

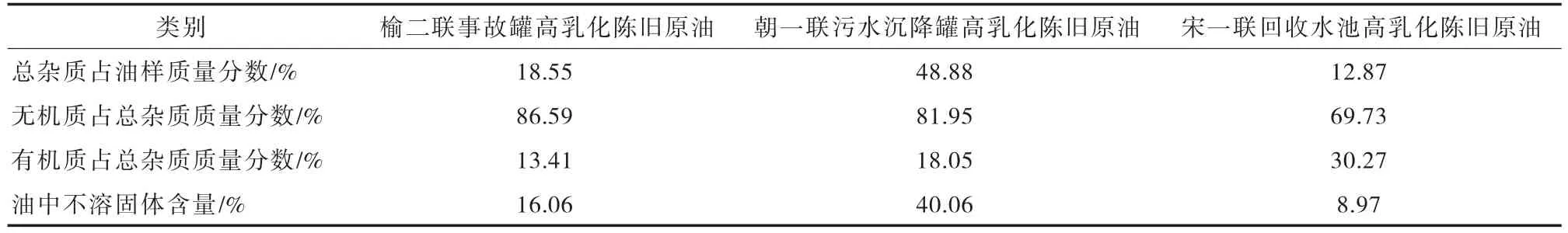

抽取高乳化陈旧原油中的固体杂质,反复用石油醚冲洗,待收集的石油醚完全挥发后,留下的胶状成分就是有机质,未溶解的杂质是无机质,将固体无机质杂质研磨成细粉末,使用X射线衍射的方法对无机质的成分进行精确测定。高乳化陈旧原油杂质组成见表2。

由表2可知,高乳化陈旧原油中杂质成分主要以无机质为主。原油中携带的污泥等机械杂质带有一定的负电性,它们吸附在油水界面上,可使原油的乳化颗粒带电,导致了常用的非离子型破乳剂对其作用不大,使乳化膜不易破裂,阻碍了水滴的聚结沉降。

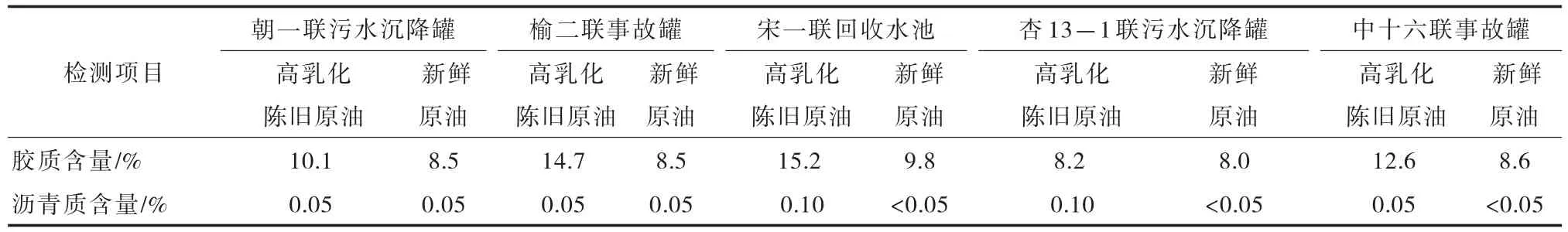

3)高乳化陈旧原油中易于吸附固体杂质的胶质含量较高,增大了形成固体杂质的概率。原油中的胶质、沥青质等带有强极性基团,表面活性高,吸附在油水界面,可形成高弹性的界面膜。胶质、沥青质含量越高,油水界面膜强度越大,乳状液也越稳定[4-5]。典型高乳化陈旧原油胶质、沥青质测试数据见表3。

由表3可知,高乳化陈旧原油的沥青质含量与常规原油相比没有大的差异,但胶质含量却高于常规原油。这些胶质物质与固体机械杂质一起,吸附在油水界面上,降低界面张力,增强高乳化陈旧原油的乳化性能。而且,这些物质同菌胶团构成了粘稠状物质夹带水分,无机铁盐及硫化物溶于水相中,使高乳化陈旧原油能够形成稳定的乳状液,增大了脱水的难度。

1.2 陈旧

新鲜的原油从井口采出后,经转油站进行气、液分离,再集输至联合站进行油水分离,原油处理的难度较小。从脱水系统的污水沉降罐、污水处理系统的沉降除油罐等容器中回收的油,由于在系统中停留时间较长,轻组分过于挥发,油水乳化严重,乳化颗粒已老化,不易破乳,极易形成稳定的乳状液[6-7],从而变成高乳化陈旧原油,处理困难。

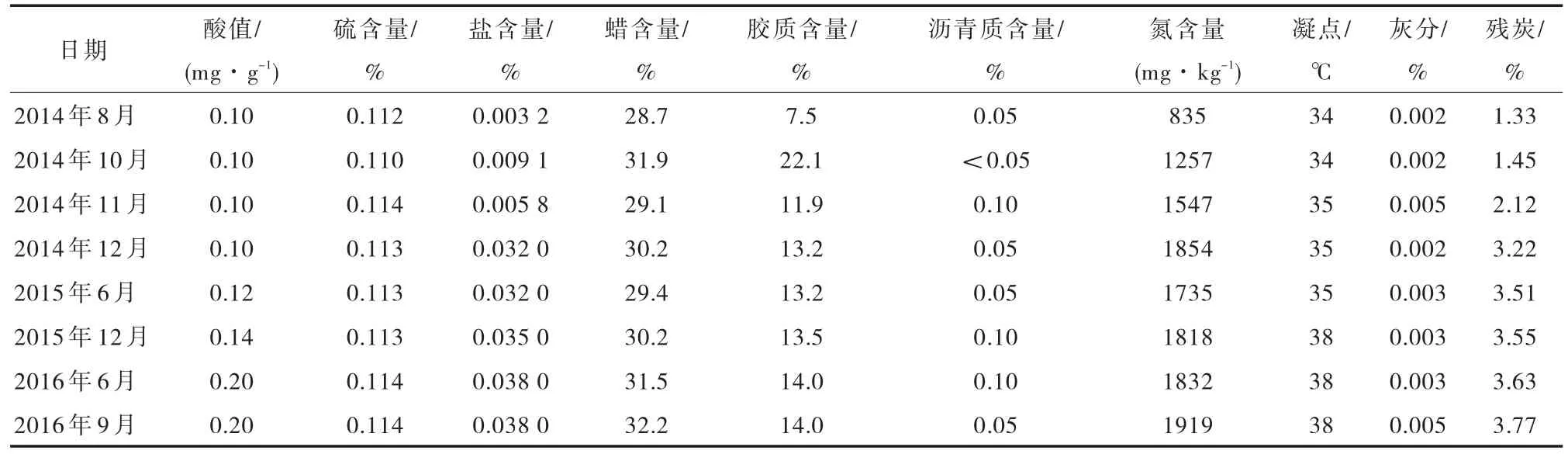

由于无法找到典型站污水沉降罐清罐后进行常规原油老化试验的现场,只能模拟在常温、敞口条件下,对现场取的常规原油进行放置老化试验,在不同的放置时间,对试验样品进行原油性质测试。测试数据见表4。

表2 高乳化陈旧原油杂质组成

表3 典型高乳化陈旧原油胶质、沥青质测试对比

由表4可知,随着常规原油放置时间的延长,轻组分减少,盐、胶质等含量呈增加的趋势;蜡、硫等含量均高于常规原油;凝点和密度略高于常规原油;原油馏程回收百分数低于常规原油。反映出原油轻组分挥发变成陈旧原油,会增大原油处理难度。

表4 常规原油不同老化时间原油性质对比测试

2 现场处理工艺验证试验及效果

针对回收油,推荐采用热化学沉降连续收油工艺,新建单独设备或对现有利旧设备进行改造。在南四联合站和中105联合站开展了验证试验,试验结果表明,处理后油中含水率能够达到0.5%以下,水中含油量能够达到1 000 mg/L以下。

针对高乳化陈旧原油,推荐采用热化学沉降工艺,在聚中16联合站和朝一联合站开展了验证试验。试验结果表明,处理后油中含水率在1.8%~3.5%之间,水中含油量低于1 000 mg/L。

针对高乳化陈旧原油,当原油机械杂质含量较高时,推荐采用离心加热化学处理工艺。在朝一联合站开展了验证试验,试验结果表明,存放了1年的高乳化陈旧原油,来液含水率在10%以内,处理温度65℃,破乳剂加入量40 mg/L,通过两级分离后,油中含水率低于6%;对其采用热化学沉降工艺,沉降温度70℃,沉降时间1 h,油中含水率降至0.41%。在沉降温度为65℃时,沉降时间18 h,油中含水率降至0.47%以下。

采用推荐的工艺、设备、技术方法可以提高污油的回收率,减少系统内整体原油处理温度及加药量,合计节省天然气、节约处理药剂的费用2 868.9万元。

3 结论

1)通过实验研究表明,高乳化和陈旧是增大原油处理难度的两个关键因素。随着常规原油放置时间的延长,轻组分减少,馏程回收百分数下降。随着时间的推移,油水乳化严重,处理难度增大。

2)针对影响高乳化陈旧原油难处理的主要原因,推荐以下两种高乳化陈旧原油的有效处理工艺:针对高乳化的特点,采用热化学处理工艺或者离心加热化学联合处理工艺;针对原油轻组分挥发变成陈旧原油的特点,采用热化学沉降连续收油工艺,新建单独设备或对现有利旧设备进行改造,以提高收油效果。

3)针对不同性质的原油,在开展现场验证后,取得了2 000万元以上的节能效果。