抽油机井节能技术组合应用模拟分析与评价

金火庆(大庆油田有限责任公司第六采油厂)

油田生产系统中占主导地位的抽油机井普遍存在能耗高、系统效率低的问题,这既有技术装备上的问题,也有生产管理上的问题。目前多种节能技术应用大大降低了油井能耗,同时为提升节能效果,也开展了大量节能技术组合应用。但各种节能技术既存在功能上互补,也有技术原理的交叉。简单的组合应用节能效果并没有直线叠加趋势,反而降低了投资收益[1]。而现场直接进行多种节能技术的优化组合试验难度大、受试验条件影响效果差异性大[2];因此,开展节能技术组合的模拟计算,现场根据技术特点进行优化配伍使用尤为重要。

节能技术组合应用主要指不同类抽油机、控制系统、电动机各设备之间的优化组合配置。目前油田应用的抽油机井节能技术主要包括节能电动机、节能控制器和其他辅助等三大类。其中:节能电动机包括永磁电动机、高转差电动机、双功率电动机以及双速电动机等;节能控制技术包括伺服控制技术、变频控制技术、断续供电技术和星角调压控制技术等;其他类技术包括下偏杠铃复合平衡和超越离合器。

结合各种节能技术的技术特点,可依据组合后能耗水平为主要指标进行系统能耗预测。

1 节能技术组合的能耗模拟计算

各种电动机工作原理不同,现场应用时,同样生产井参数的情况下,选择装机功率也不同;因此,对应的额定效率、空载功率和系统效率曲线也各不相同。

模拟计算时,先选择各种电动机的装机功率,使其负载率达到最高水平,然后根据装机功率选择对应的电动机型号。通过对应的电动机技术指标,计算电动机瞬时输入功率Nmi,对电动机瞬时输入功率Nmi进行积分计算,得到电动机输入功率[3]。

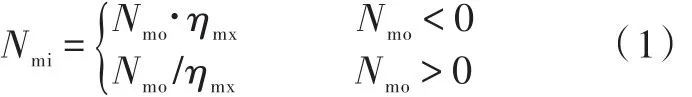

其中双功率的两个功率P1和P2(P1<P2)分别对应两个效率值ηm1和ηm2。当 Nmo<P1时,电动机瞬时效率 ηmx=ηm1;当 P2>Nmo>P1时,电动机瞬时效率为 ηmx=ηm2。电动机瞬时输入功率 Nmi计算方法如式(1)所示[4]。

式中:Nmo——电动机瞬时输出功率,kW;

Nmi——电动机瞬时输入功率,kW;

ηmx——电动机瞬时效率,%。

针对不同控制方式,根据节能控制技术原理,对于其系统能耗的计算主要可分为以下两类:

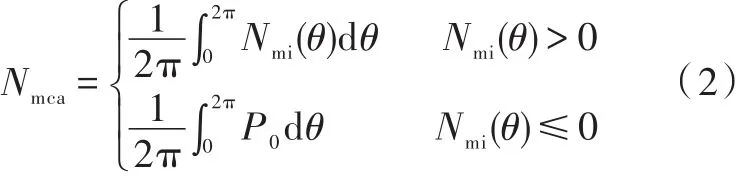

1)连续供电。该类控制方式主要适用于普通控制箱、星角调压、变频调速控制箱的控制方式,对应的系统能耗的计算方法如式(2)所示[5]。

式中:P0——电动机空载损耗功率,kW;

θ——曲柄转角,(°)。

2)断续供电。该类控制方式主要适用于断续供电的控制方式,对应的系统能耗的计算方法如式(3)所示。

1)仅节能电动机的输入功率算法为:功率曲线上正负功绝对值和的平均值作为电动机输入功率计算得到,对应的系统能耗计算方法如式(4)所示。

2)节能电动机+节能控制技术+超越离合器的输入功率算法为

3)节能电动机+断续供电+无超越离合器的输入功率算法为

2 节能技术组合效果模拟

建立各种技术组合条件下的能耗计算模型后,以表1的生产参数为例,进行节能技术组合优化的分析计算。多种技术组合模拟计算效果见表2。

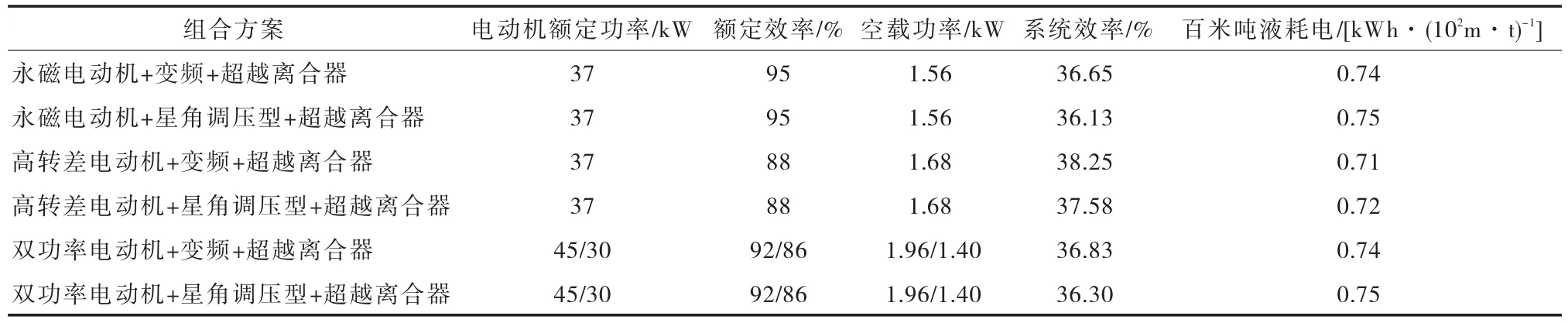

多种节能技术的模拟组合为抽油机+电动机+控制方式+超越离合器。计算结果见表3。

计算表明,在“抽油机+电动机+控制技术(超越离合器)”的组合计算中,高转差电动机+变频+超越离合器的组合节能效果最好。

通过示功图和电动机输入功率曲线预测,与实测示功图和电动机输入功率曲线基本一致,反映了实际油井的载荷和功率变化情况[6]。同时对30 m3/d和80 m3/d产液量进行模拟。对于30 m3/d的低载荷井,永磁电动机配星角转换控制效果较好;对于80 m3/d的较高载荷井,双功率电动机配变频效果较好。

3 节能技术组合现场试验

从现场试验看,两种及两种以上节能技术叠加使用后,还有继续提高的节能空间。以常规抽油机+超高转差电动机+变频控制为例,应用高转差电动机有功节电率为10.93%,再组合变频技术后,有功节电率提高到16.16%(表4)。

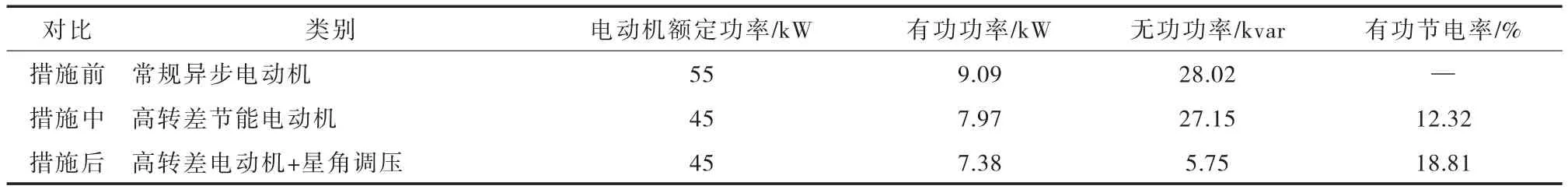

高转差电动机与星角转换控制技术的组合设计(表5),既能满足抽油机柔性运行的需要,还能通过星角转换技术弥补电动机承受大负载、高电流的不足。

表1 模拟计算井生产参数

表2 多种技术组合模拟计算效果

表3 多种技术组合模拟计算效果

表4 1#井高转差电动机+变频控制技术组合应用效果

表5 2#井高转差电动机+星角转换控制技术组合应用效果

4 结论及认识

1)抽油机井应用节能技术效果的最大化不是多种技术的简单叠加,从吨液单耗变化看不显示直线增加趋势,仿真计算及试验表明,必须依据节能技术的原理特点进行组合应用。

2)节能技术组合应用与油井载荷水平高低有较大关系。通过高中低产液水平油井模拟结果看,低载荷井应用永磁电动机配星角转换型控制技术效果较好,中等载荷油井则高转差电动机+变频的节能效果最好,对于较高载荷油井,双功率电动机配变频效果较好。

3)动液面较深时,下偏杠铃抽油机比常规抽油机节能效果好;动液面较浅时,常规抽油机比下偏杠铃抽油机节能效果好。