基于预熟化技术对黑豆与大米同煮同熟工艺优化的研究

杜明珠 张一凡 付亮 李樟萍 李月 赵迪

摘要:采用50 ℃浸泡和高压蒸煮技术对黑豆进行预熟化处理,使其与大米可以同煮同熟。通过单因素试验和响应面法对同熟工艺进行优化,得到最佳工艺条件为:浸泡时间1.5 h,蒸煮压力121 ℃,蒸煮时间4.8 min。此条件下,黑豆的糊化度为56.14%,感官评分为95.12分,外观形态完整,经干燥后水分含量为8.32%,可以实现与大米同煮同熟。

关键词:黑豆;大米;高压蒸煮;同熟;工艺优化

中图分类号:TS214 文献标识码:A 文章编号:1674-1161(2018)05-0054-05

黑豆具有较高的营养价值与保健功效。但是,由于黑豆在形态结构和成分上比较特殊,其不能与大米共同进行蒸煮,需要对黑豆预先进行浸泡和蒸煮处理。本课题分别使用恒温浸泡和高压蒸煮两种方式对黑豆进行预处理,研究既不影响黑豆外形、又可实现与大米同煮同熟的工艺条件。这种处理工艺有两方面的优势,一是可以有效缩短黑豆的蒸煮时间,扩大其应用范围;二是处理后的黑豆糊化度较高,其被吸收效率也较高,且方便保藏。

1 材料与方法

1.1 材料与试剂

黑豆,大米,3.5-二硝基水杨酸,苯酚,亚硫酸钠,NaOH,酒石酸钾钠。

1.2 仪器与设备

高压蒸汽灭菌锅:松下电器(中国)有限公司; HWS-12型电热恒温水浴锅:上海一恒科学仪器有限公司;多功能粉碎机:铂欧五金制品有限公司;榨汁机:九阳股份有限公司。

1.3 试验方法

1.3.1 单因素试验

1) 浸泡时间的影响。称取5份质量为100 g的黑豆,分别在50 ℃下浸泡0.5,1.0,1.5,2.0,2.5 h,在高压灭菌锅121 ℃下蒸煮5 min,对处理后的黑豆进行糊化度测定和感官评价。

2) 蒸煮压力的影响。称取5份质量为100 g的黑豆,在50 ℃下浸泡1.5 h,分别在高压灭菌锅115,118,121,124,127 ℃下蒸煮5 min,对处理后的黑豆进行糊化度测定和感官评价。

3) 蒸煮时间的影响。称取5份质量为100 g的黑豆,在50 ℃下浸泡1.5 h,在高压灭菌锅121 ℃下,分别蒸煮3,4,5,6,7 min,对处理后的黑豆进行糊化度测定和感官评价。

1.3.2 感官评价 由50人组成评审组,采用多项特征评析法,对高压蒸煮处理后的黑豆进行感官评价。评分标准见表1。

1.3.3 响应面优化试验 在单因素试验基础上,以浸泡时间(A)、蒸煮压力(B)和蒸煮时间(C)为自变量,测定与大米共煮过程中黑豆的糊化度(R1)和感官评分(R2)的响应值。考虑到数值的复杂性,同时为了保证试验的科学性,使用Design Expert软件,以达到优化单因素试验结果的目的,并采用3种因素的中心组合试验设计手段。3种因素的水平编码表见表2。

1.4 测定方法

1.4.1 糊化度的测定

1) 葡萄糖标准曲线的绘制。称取1.0 g葡萄糖置于热风干燥箱中。分别取0,0.1,0.2,0.3,0.4,0.5 mL葡萄糖标准溶液(1 mg/mL)加入试管中,加热5 min,冷却至常温,测定吸光度值,得到葡萄糖标准曲线(如图1所示)。

2) DNS试剂的配制。称取2.5 g 3,5-二硝基水杨酸,再称取0.5 g苯酚和50.0 g酒石酸钾钠加入烧杯,用玻璃棒将溶液搅拌均匀,搅拌要慢速进行,避免溶液溅出容器外造成试验数据失真。将混合后的溶液倒入瓶中,定容至500 mL,放置于冰箱中。

3) 样品的测定。称取3.00 g样品放入烧杯中,加入50 mL蒸馏水,置于50 ℃恒温水浴锅中保温20 min,加热5 min,冷却后加入4 mL蒸馏水,用玻璃棒搅拌均匀,测定吸光度值,计算得到样品中还原糖的含量,再根据下列公式计算糊化度:

α=(A-B)/C×100%

式中:A为糊化后样品的还原糖含量,%;B为糊化前样品的还原糖含量,%;C为完全糊化后样品的还原糖含量,%。

1.4.2 黑豆水分含量的测定 参考GB 5009.3—2010《食品中水分含量的测定》中的方法。

1.5 统计分析方法

利用Design Expert软件对试验数据进行全面、精细的分析。

2 结果与分析

2.1 单因素优化试验结果

2.1.1 浸泡时间的影响 浸泡时间对黑豆糊化度和感官评分的影响情况如图2所示。

由图2可以看出:糊化度随着浸泡时间增加而先增大后减小,感官评分则随着浸泡时间增加而降低。当浸泡时间为0.5~1.5 h时,黑豆的糊化度呈上升趋势;当浸泡时间为1.5~2.5 h时,黑豆的糊化度呈下降趋势,说明浸泡时间对黑豆的糊化度具有影响。当浸泡时间为0.5~1.5 h时,感官评分变化不大。考虑到产品的感官和口感,选择适宜的浸泡时间为 0.5~1.5 h。

2.1.2 蒸煮压力的影响 蒸煮压力对黑豆糊化度和感官评分的影响情况如图3所示。

由图3可以看出:糊化度随着蒸煮压力增大而先增大后减小,感官评分则随着蒸煮压力增大而持续降低。当蒸煮压力在115~124 ℃范围内时,糊化度不断增大;当蒸煮压力为124 ℃时,糊化度显著高于其他水平;当蒸煮压力在124~127 ℃范围内时,糊化度呈不断下降的趋势。总体来讲,无论对黑豆样品的蒸煮压力是否高于124 ℃,最终的处理效果都很顯著地影响糊化度。当蒸煮压力超过121 ℃时,感官评分显著下降;当蒸煮压力为127 ℃时,由于压力过大,黑豆表皮破损,爆粒严重,完全不满足形成产品的需要。考虑到黑豆干燥后的产品感官以及与大米共煮同熟后的口感,选择适宜的蒸煮压力为118~124 ℃。

2.1.3 蒸煮時间的影响 蒸煮时间对黑豆糊化度和感官评分的影响情况如图4所示。

由图4可以看出:糊化度随着蒸煮时间增加而先增大后减小,感官评分则随着蒸煮时间增加先升高后降低。当蒸煮时间为3~5 min时,糊化度随着蒸煮时间增加而增大;当蒸煮时间为5 min时,糊化度值最高;当蒸煮时间超过5 min时,糊化度逐渐减小,说明蒸煮时间对黑豆的糊化度影响显著。当蒸煮时间为3~5 min时,感官评分相近,说明在此时间范围内不会对黑豆表皮产生严重的破坏;当蒸煮时间超过5 min时,过长时间的蒸煮使得黑豆表皮开始出现破损;当蒸煮时间超过6 min时,黑豆会出现脱皮现象,完全不能满足产品的需求。综合考虑,选择适宜的蒸煮时间为4~6 min。

2.2 响应面优化试验结果与方差分析

2.2.1 响应面模型和试验结果的建立 利用Design Expert 软件对表3中数据进行计算,得到蒸煮后的糊化度(R1)和蒸煮后的感官评分(R2)对浸泡时间(A)、蒸煮压力(B)、蒸煮时间(C)的多元回归方程:

R1=55.90+1.45A-1.00B-1.52C+3.02AB-0.35AC-2.08BC-11.10A2-4.10B2-3.19C2

R2=94.99-1.23A-0.24B-1.44C+0.02AB-1.02AC-1.85BC-9.20A2-3.18B2-6.21C2

2.2.2 回归模型方差分析

1) 糊化度响应面方程方差分析结果见表4。

由表4可知:整体模型P<0.000 1,失拟项P=0.494 9,R2=0.986 9,Radj2=0.970 1,R2接近1.000 0,因变量与所有自变量的多元回归关系显著,因此可以将此模型用于分析蒸煮条件与糊化度之间的关系。

由回归方程系数显著性检验可知:交互项AB极显著;模型交互项BC显著;模型一次项B、交互项AC不显著。黑豆蒸煮熟化最优工艺为:浸泡1.53 h,蒸煮压力120.88 ℃,蒸煮时间4.77 h。在此条件下,预测黑豆糊化度值为56.14%。各因素交互作用如图6所示。

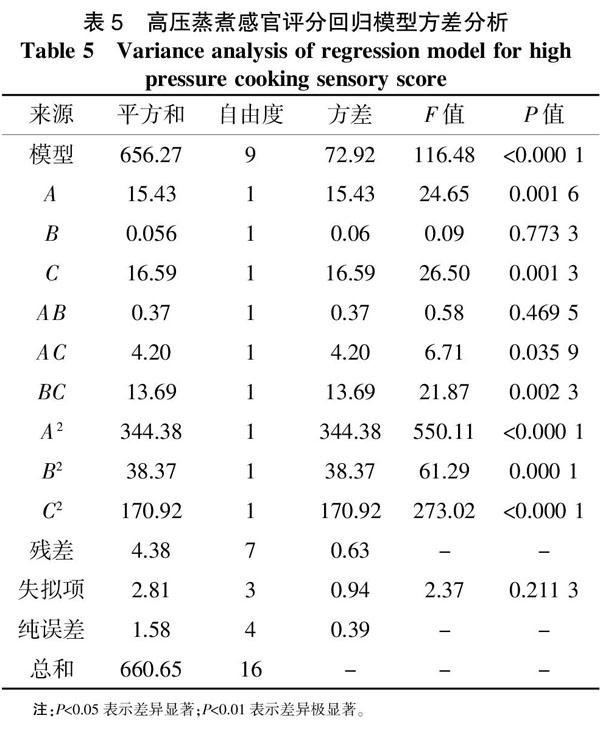

2) 高压蒸煮感官评分回归模型方差分析见表5。

由表5可知:该回归模型P<0.000 1(极显著),失拟项P=0.211 3(不显著),说明模型拟合较好。模型的相关系数R2=0.993 4,Radj2=0.984 8,说明模型的相关性很好,与实际情况拟合较好,可以使用这一方程来比较精确地分析黑豆蒸煮条件和感官评价之间的关系。

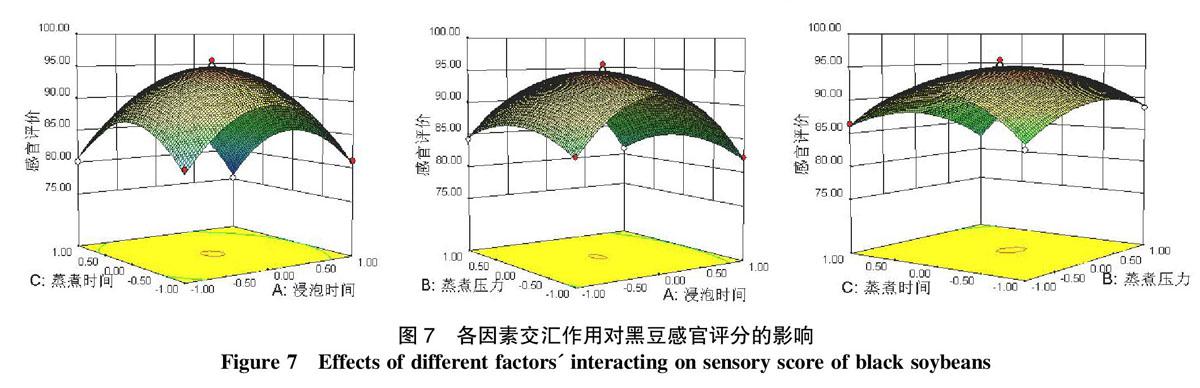

由回归方程系数显著性检验可知:模型一次项A,C极显著,B不显著;模型交互项BC极显著,AC显著,AB不显著;模型二次A2,B2,C2均极显著。黑豆蒸煮熟化最优工艺为:浸泡时间1.47 h,蒸煮压力121.06 ℃,蒸煮时间4.89 h。在此条件下,预测黑豆感官评价分值为95.12分。各因素交互作用如图7所示。

2.2.3 验证试验 通过响应面优化得出最佳蒸煮工艺为:浸泡时间1.49 h,蒸煮压力120.97 ℃,蒸煮时间4.83 min,预测糊化度值为56.14%。在实际操作过程中,将响应面优化得出的工艺参数调整为:浸泡时间1.5 h,蒸煮压力121 ℃,蒸煮时间4.8 min。经过3组平行试验验证得出糊化度的平均值为55.87%,与预测值56.14%基本相符,相对误差为0.03%;且干燥后黑豆外形完整,含水量为8.32%,与大米共同蒸煮后口感较软,并具有黑豆特有的香气,将豆粒从中间劈开无坚实质地,达到与大米共煮同熟的效果。

3 结论

通过单因素试验确定中心水平,然后采用响应面手段进行优化处理,得出黑豆与大米共同蒸煮的最优工艺,即黑豆浸泡时间1.5 h、蒸煮压力121 ℃、蒸煮时间4.8 min;经干燥处理后,黑豆水分含量为8.32%,外表无破损,能够长期保存,并实现与大米共煮同熟。

参考文献

[1] 赵璇,金素娟,牛宁,等.黑豆的利用价值与开发前景[J].河北农业科学,2015,19(1):99-101.

[2] 李文斌.黑豆营养保健功能的研究与产品开发[J].食品工程,2010(4):19-20,27.

[3] 高艺超,王丽丽,李再贵.冷冻处理对黑豆吸水率和蒸煮时硬度变化的影响[J].农产品加工·学刊,2011(12):22-24.

Optimization of Black Beans and Rice Co-cooking Process

based on Pre-curing Technology

DU Mingzhu1, ZHANG Yifan1*, FU Liang2*, LI Zhangping1, LI Yue1, ZHAO Di1

(1. College of Grain Science and Technology, Shenyang Normal University, Shenyang 110034, China; 2. Innovative Center, Shenyang Normal University, Shenyang 110034, China)

Abstract: Black beans and rice co-cooking process were disposed with a pre-treatment as 50 ℃ soaking and high pressure. The process was optimized with single factor experiment and response surface method, and the optimum process conditions obtained are: soak time is 1.5 h, cooking pressure is 121 ℃ and cooking time is 4.8 min. Under this condition the gelatinization degree of black beans was 56.14% and sensory score was 95.12, which exhibited a complete appearance and the water content of the finial product was 8.32% after drying, and could realized a similar co-cooking character with the rice.

Key words: black beans; rice; high pressure cooking; co-cooking; process optimization