硅橡胶减振器的有限元建模与动态特性分析

刘晓东,李俊杰,曹逢源,姜洪雷

(同济大学 机械与能源工程学院,上海 201804)

硅橡胶材料因为其优越的性能作为减振器广泛运用于航天领域[1-2]。硅橡胶的动态性能决定着减振器是否满足振动控制要求。由于橡胶减振器的动态性能与减振器的结构尺寸、载荷、激励频率和激励振幅等因素有关,使得其研究较为复杂[3-4]。

有限元法常用于研究橡胶动态性能,而对于硅橡胶非线性动力学有限元分析,非线性动力学分析方法和超弹性本构模型的合理选择非常关键,也是需要解决的重要问题。

1 减振系统的有限元建模与固有频率分析

1.1 研究对象

研究对象为某航天用的硅橡胶减振器,如图1所示。图1中,零件1为支撑件,是硅橡胶减振器的安装基座,底部与特定航天部件相连接。零件2为减振系统的安装架,通过硅橡胶减振器与支撑件连接,硅橡胶减振器起到隔振的作用,该零件的结构比较复杂。零件3为轴类零件,安装在支架上,它和支架是本课题的减振对象,其质量为590 g。零件4为减振螺钉,零件5为调整垫片,零件6、7分别为上、下减振垫,它们是硅橡胶减振器的主要组成部分。

图1 硅橡胶减振器安装图

1.2 有限元模型的建立

在减振系统中一共使用了6对减振器,每对减振器分为上减振垫和下减振垫。减振垫形状为环形,尺寸如图2所示,上减振垫的厚度t=3.4mm,下减振垫的厚度t=2.1mm。

图2 减振垫尺寸

本文使用的有限元软件为MSC公司的Marc软件。划分好网格的有限元模型如图3所示。

图3 减振系统的有限元模型

图3中的有限元模型包含3种材料,减振器采用型号为G100的硅橡胶,基座和安装支架采用6061铝合金,减振螺钉采用不锈钢1Cr18Ni9Ti。

硅橡胶减振器和基座、支架、减振螺钉的接触类型选择Touching。对于减振螺钉和基座的接触类型,需分成两个过程设置。在减振螺钉压缩硅橡胶的过程中,即完成预紧前,接触类型设置为Touching;在完成预压缩后的分析中,接触类型设置为Glued。

1.3 非线性动力学基础

在非线性动力学问题中,一般情况下不能采用模态分析法(Modal Analysis Method),而要采用直接积分法(Direct Integration Method)[5-7]。本文采用直接积分法对硅橡胶减振器进行非线性瞬态分析,然后提取响应频率(即固有频率)。

对于非线性问题,动力学方程可以写成以下形式

式中:u为位移向量,u˙和u¨分别是其1阶导数(速度)和2阶导数(加速度);M为质量矩阵,它与位移或速度有关;C为阻尼矩阵;fint(u)为内力向量,即位移的非线性函数;f为载荷向量。

在有限时间Δt内,fint(u)可以线性化。因此,在增量步为n时,有

式中:Kt为切线刚度矩阵。

动力学方程可用直接积分法进行求解,其依据:在有限时间区间Δt内,可以使用某个合理的数学表达式来近似描述位移、速度和加速度是如何变化的。直接积分法的计算精度、稳定性和成本主要受选用的表达式及式中参数影响。

常用的直接积分法有Newmark法、标准Houbolt法、中心差分法和单步Houbolt法等[8-9]。

其中,前3种方法对于时间步长会比较敏感,精度也相对较低,同时,标准Houbolt法需要得到增量步1和2的位移u1和u2。在Marc中,使用该方法时会先在增量步1和2采用Newmark法计算u1和u2。单步Houbolt法则没有这种缺点,其动力学方程的最一般形式为

该方法的平衡式包含了增量的初始项。为了不失一般性,可令

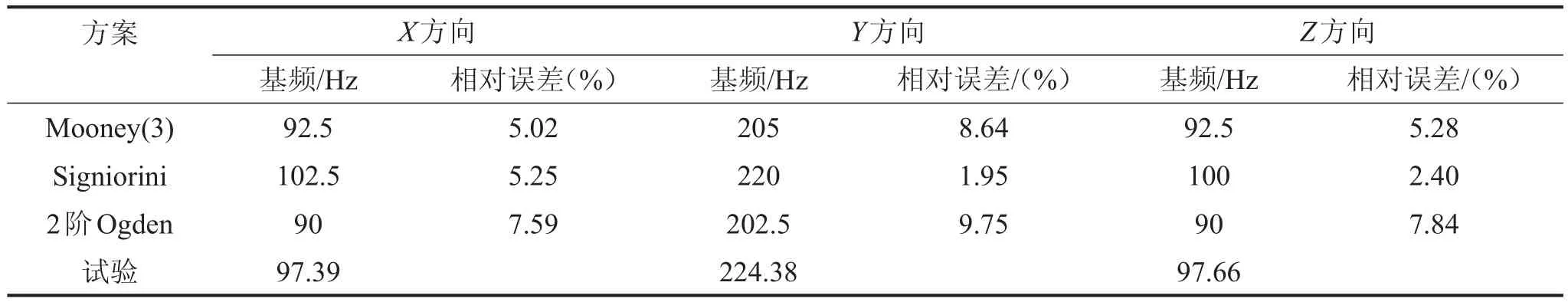

同时基于渐进消失和2阶精确,其余参数需满足以下关系式

这样,未知参数就减少为2个,在有限元软件中,一般只需输入参数γ和γ1的值。为了能把速度误差最小化,Marc中默认γ1取1.5,γ取-0.5。

值得注意的是,单步Houbolt对于动力学接触分析问题特别有效。因此硅橡胶减振器有限元计算方法选择单步Houbolt法。

1.4 定义边界条件

硅橡胶减振器通过减振螺钉与减振系统支架及基座连接在一起,并通过减振螺钉进行预压缩。在预压缩的过程中,基座固定不动,需要约束基座底面的X、Y、Z3个方向的位移。

本文的非线性瞬态分析可分为4个工况进行:第一个工况,由于减振螺钉的预紧作用,上减振器和下减振器会有一个预压缩的过程,该过程需在非线性瞬态分析之前完成,为静力学分析,其中,预压缩量设定为在减振螺钉的顶面施加Y向0.5 mm位移载荷;其次,另外3个工况分别为X、Y和Z3个方向的瞬态位移激励,其中,对基座施加的X、Y和Z方向的阶跃激励幅值分别为0.01 mm、0.02 mm和0.01 mm。

1.5 减振系统固有频率的有限元分析

对于硅橡胶材料这种非线性材料,除了在小应变范围(弹性模量为5 MPa),一般不能定义其杨氏弹性模量。在有限元分析中,通常采用超弹性本构模型描述其材料特性。

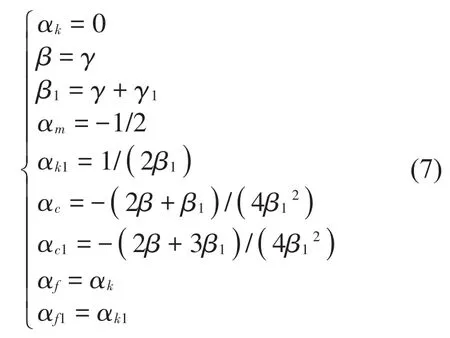

有限元的计算方法选择单步Houbolt法,γ1值取1.5,γ值取-0.5。硅橡胶的超弹性模型分别使用Moony(3)模型、Signiorini模型和2阶Ogden模型。采用FFT(离散型快速傅立叶变换)将激励和响应的时域信号变换为频域信号,从而得到减振器X、Y和Z方向的1阶固有频率,结果如表1所示。

表1 不同超弹性本构模型的系统固有频率

2 硅橡胶减振器固有频率的测量

2.1 硅橡胶减振器振动测试系统设计

测试系统的组成框图如图4所示。系统主要包括测试对象、冲击锤、加速度振动传感器、电荷放大器、采集板和上位机软件。测试系统工作原理简述如下图4所示。

图4 测试系统的组成框图

冲击锤对测试对象施加瞬态激励力后,测试对象会产生振动,加速度振动传感器会将测试对象的振动量转换为电荷信号输出;传感器输出的电荷信号经过电荷放大器处理后都转换为电压信号;采集板将对这个模拟电压信号进行A/D转换,并通过串口将数据传输到上位机,由上位机进行数据处理。采集板主要包括FPGA处理器及其最小系统、A/D转换电路、存储电路和串口。上位机软件在Labwindows/CVI平台上开发,具有指令发送、数据接收、波形绘制和数据存储等功能。

2.2 固有频率的验证试验

将加速度传感器安装在减振系统上,按图5进行系统连接,实验现场如图6所示。

图5 实验的系统连接图

图6 验证实验现场

使用力锤敲击结构,多次激励。对采集得到数据进行FFT分析,获得固有频率,将有限元计算的固有频率值与实验值对比,如表2所示。

表2 固有频率的计算值与试验值

从表中可以看出,通过有限元仿真得到的结果与试验结果相差较小,均小于10%,满足工程要求,从而验证了单步Houbolt法在分析硅橡胶非线性动力学接触问题的可靠性。并且,使用Signiorini模型计算得到的X、Y和Z3个方向的固有频率与实际实验测量值相对误差都较小,均小于5.5%,因此选择Signiorini模型来模拟硅橡胶材料的动态特性是更为合理的。

3 减振器的动态特性分析

在上述研究的基础上,下面开始分析减振器轴向尺寸和径向尺寸对其动态特性的影响。

3.1 减振器轴向尺寸对其动态性能的影响

原设计的减振器中,上减振垫厚度为3.4 mm,下减振垫厚度为2.1 mm,即总的轴向厚度为5.5 mm。在此基础上,同时增加上减振垫和下减振垫的厚度,使得其总轴向厚度分别为5.9 mm(上减振垫厚度、下减振垫厚度为3.6 mm、2.3 mm)和6.3 mm(上减振垫厚度、下减振垫厚度为3.8 mm、2.5 mm)。重新建立系统的有限元模型,并保持边界条件等其它条件一致,计算系统的瞬态加速度响应,结果如图7、图8和图9所示。

图7 不同轴向尺寸工况下系统X方向的加速度响应

使用FFT将激励和响应的时域加速度响应信号变换为频域信号,然后从各个频响曲线中提取出固有频率,如表3所示。

从表中及各图可以看出,在一定的范围内,轴向厚度的增加可以显著降低系统的固有频率,并且可以减少加速度响应的初始幅值,使得减振器的减振效果得到改善。

表3 不同轴向尺寸时系统的固有频率

图8 不同轴向尺寸工况下系统Y方向的加速度响应

图9 不同轴向尺寸工况下系统Z方向的加速度响应

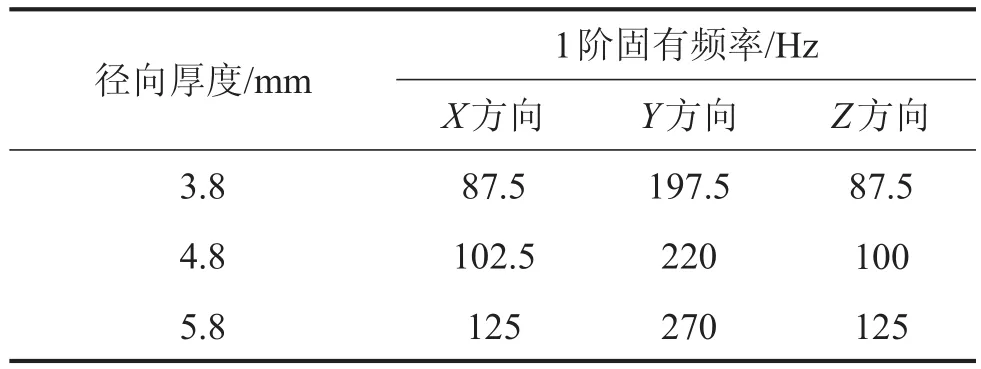

3.2 减振器径向尺寸对其动态性能的影响

原设计的减振器中,内径为4.2 mm,外径为9 mm,径向厚度(内外径之差)为4.8 mm。在此基础上,分别增加和减少减振器的外径,使得其径向厚度分别为3.8 mm(内径4.2 mm、外径8 mm)和5.8 mm(内径4.2 mm、外径10 mm)。重新建立系统的有限元模型,并保持边界条件等其它条件一致,计算系统的瞬态加速度响应,结果如图10、图11和图12所示。

图10 不同径向尺寸工况下系统X方向的加速度响应

图11 不同径向尺寸工况下系统Y方向的加速度响应

图12 不同径向尺寸工况下系统Z方向的加速度响应

使用FFT将激励和响应的时域加速度响应信号变换为频域信号,然后从各个频响曲线中提取出固有频率,如表4所示。

表4 不同径向尺寸时系统的固有频率

从表中及各图可以看出,硅橡胶减振器的径向尺寸增加后,减振器系统的固有频率也随之增加。值得注意的是,当径向厚度为5.8 mm时,Z方向加速度响应的初始幅值大幅度上升,使得系统的动态性能变差。因此,在减振器优化设计时,不应增加减振器的径向厚度。

4 结语

(1)通过理论分析,选择了单步Houbolt法进行硅橡胶非线性动力学有限元分析,计算了几种常用的超弹性本构模型对应的减振系统的固有频率,并通过自主设计的硅橡胶减振器振动测试系统进行了试验,两者结果比较表明:首先,验证了单步Houbolt法在硅橡胶非线性动力学接触分析的可靠性。其次,在减振器有限元动态特性分析中,Signiorini模型作为硅橡胶的超弹性本构模型是更为合理的。

(2)运用有限元方法分析了减振器轴向尺寸和径向尺寸对其动态性能的影响。结果表明:适当增加减振器的轴向厚度,可以使系统的固有频率和响应幅值减小,改善减振器的减振性能。同时,适当减少减振器的径向厚度,也可以使系统的固有频率减小。从而为硅橡胶减振器的设计与实际应用提供了理论依据。