钛基非晶复合材料磨损性能研究与实验

王东斌

(江苏安全技术职业学院机械工程系,江苏徐州221000)

0 引言

航空航天材料需要较高的强度和硬度,还要具有较好的耐磨性能,以至于大量复合材料得到广泛的应用。钛基非晶复合材料抗拉抗压,可塑性强,表现出优异的综合力学性能,在飞行器组件、机身机翼材料、航空发动机材料等领域有非常大的应用潜力和价。目前,随着增材料技术,3D打印等技术越来越成熟,对非晶复合材料熔炼工艺要求也越来越高,能够不断改善钛基非晶复合材料的综合性能[1]。文章主要通过对钛基非晶复合材料制备实验,利用XRD分析材料在不同载荷下其摩擦系数的变化趋势与规律。

1 试验材料与方法

1.1 钛基非晶复合材料的制备及表征方法

在制备之前,首先将各种金属原料用锉刀和砂纸去除表面的氧化膜,配比Ti40Ni40Cu20的组成原料为纯度99.9%的Ti、Cu、Ni金属粉末。根据原子比用电子天平称量3次取平均数,取精度为±0.001 g;再将取样金属用无水乙醇清洗后吹干放入真空试样袋,准备后续真空电弧熔炼。

实验采用型号为WKDHL-2真空电弧炉水冷铜模铸造法制备非晶复合材料,这种熔炼方法安全可靠,能够保证非晶复合材料晶体相成分和组织的均匀,为后续XRD分析提供准确数据依据。先将真空炉清洗干净确保无其他杂质,再将金属原料放入炉内坩埚中。各类金属熔点不一样,高温下低熔点金属在容易挥发产生飞溅,各类金属不可随意放置务必按照熔点逐步放置,同时放置高纯钛锭可以吸收炉内游离氧气确保熔炼金属的稳定性。这样重复熔炼3次后才可进行吸铸,吸铸过程选取板材模具尺寸长70 mm、宽10 mm、厚2 mm,之后将吸铸形成的母合金铸锭切成众多的小块形结构以备实验。

目前常用X射线衍射仪图谱仪研究各类材料晶体的微观结构测定,研究复合材料物相、晶体结构、分子成键方式等。本实验使用型号为布鲁克D8 ADVANCE型,角度重现性±0.0001°,测角仪半径≥200 mm,测角圆直径可连续变,广角衍射最低角度可以达到5°,可以精确接收到小于10°的衍射峰。测试硬度用维氏显微硬度仪型号为HVS-1000,用100 g的载荷保载10 s测得硬度值。使用扫描电镜(SEM)对合金样品表面进一步研究分析,实验采用ESCALAB250型多功能表面测试系统能够清楚地观测和记录样件原始形貌、孔隙大小、晶界等微观特征。

1.2 摩擦磨损性能测定

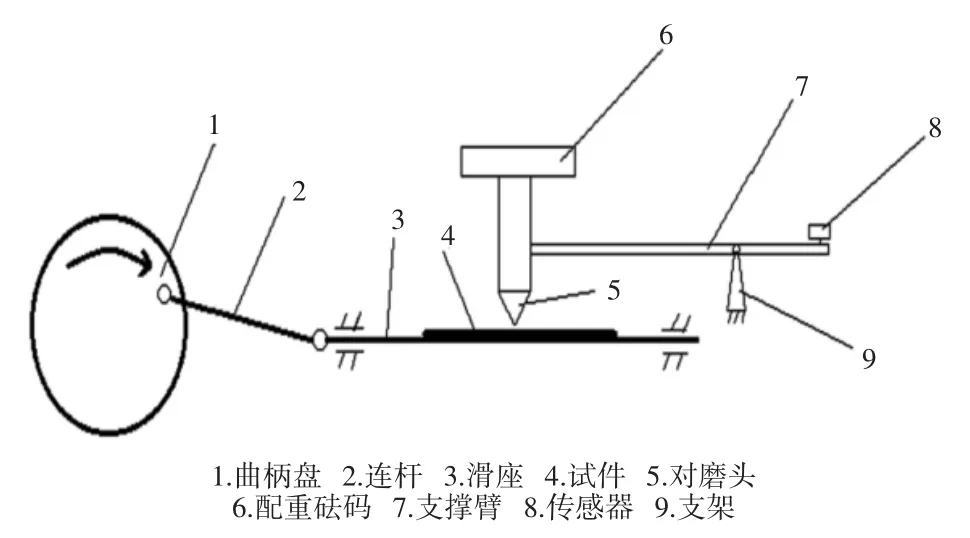

利用线切割机对吸铸完成后的样品进行处理,得到尺寸为长10 mm、宽10 mm、高2 mm的长方体,把样件打磨并抛光后再放入无水乙醇中超声清洗4~5次用吹干后干燥放置。磨损试验设备为MFT-R4000球盘型往复摩磨试验机,具体工作原理如图1所示,对磨材料为直径5 mm的GCr15钢球。同一样件依次选取四种不同的法向载荷,分别为3 N、5 N、10 N、15 N,固定振幅5 mm,测试频率为2 Hz,测试时间为30 min.

图1 磨损试验机的工作原理图

2 结果分析

2.1 XRD分析

非晶复合材料室具有的室温脆性和应变软化的缺点,为改善这类缺点可以加入韧性晶体延缓主剪切带快速扩展,熔炼制备出高强度高韧性的非晶复合材料。X射线衍射仪测试结果如图2所示。形成了3个宽泛的XRD漫散衍射峰及3个尖锐衍射峰,非晶相与结晶相共同组成结构明显,显微硬度测试为628HV,满足高硬度要求。

图2 钛基复合材料的XRD图

2.2 摩擦系数分析

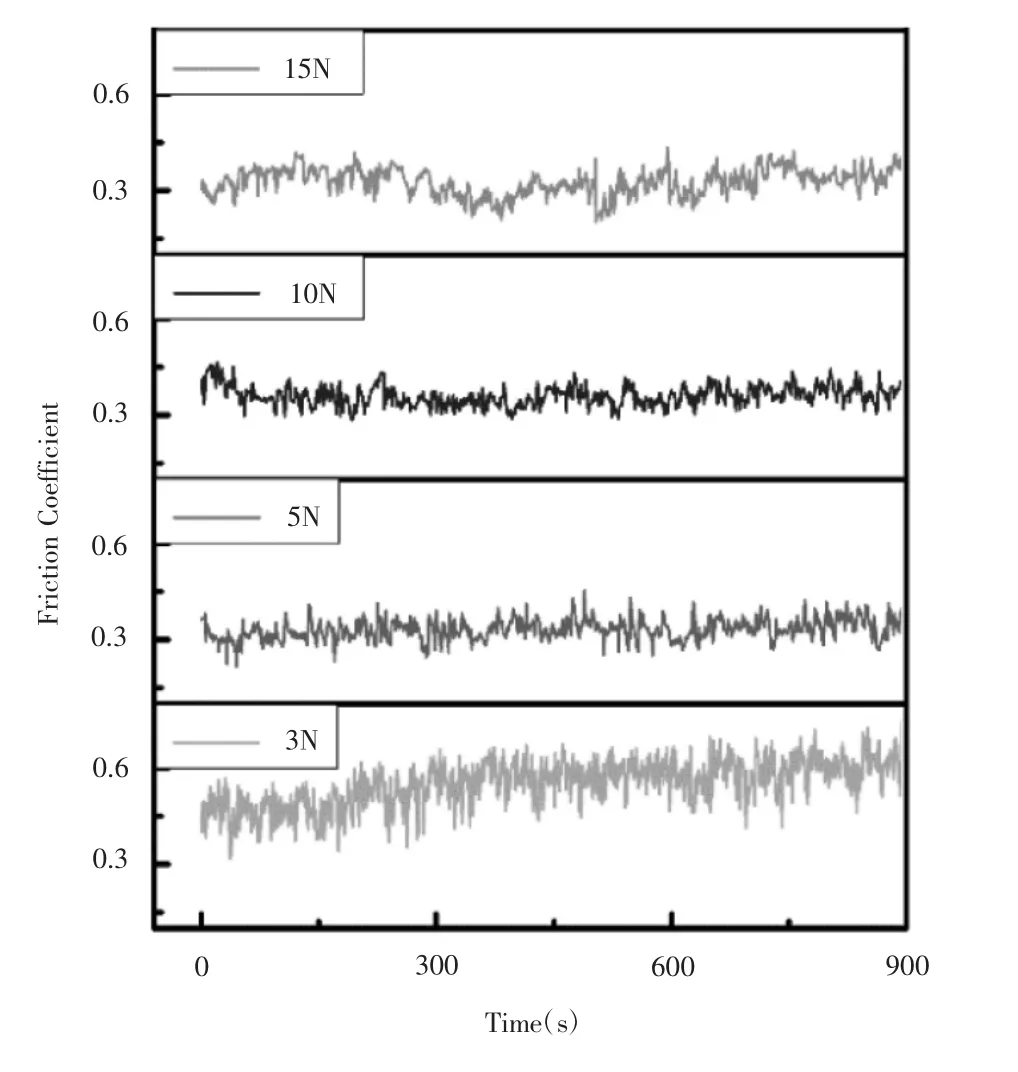

实验选取3 N、5 N、10 N、15 N四种不同的法向载荷条件下进行摩损测试,测试摩擦系数变化如图3所示。总体上随着载荷的增大,摩擦系数曲线的有先减小后增大的趋势,在载荷为10 N时获得较小的摩擦系数。在3 N、5 N、10 N载荷较小的试验中磨损表面由于积聚大量热量形成一定厚度的氧化膜,随着磨损加剧,氧化膜不断撕裂后又形成新的氧化膜,增大载荷后摩擦热积聚加速,氧化膜撕裂与形成的速率加快,从而形成的摩擦系数曲线幅度随着载荷增大而减小。当载荷达到10 N与15 N的情况下,非晶复合材料样件摩擦系数出现先延长下降,之后再趋于稳定的趋势,这是因为载荷增大到一定程度时磨损处表面氧化膜积累到一定厚度形成隔离层,与GCr15钢球间减少了直接接触面积。

图3 不同载荷条件下钛基非晶复合材料的摩擦系数动态变化

2.3 不同载荷下的摩擦系数和磨损率分析

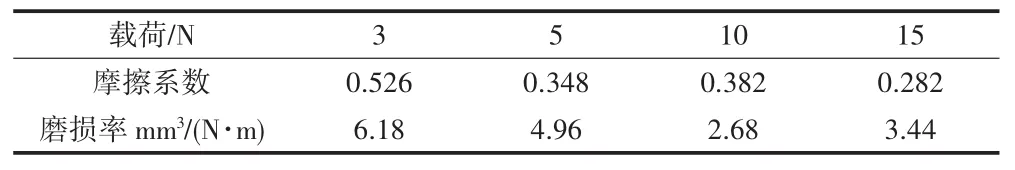

如表1是3 N、5 N、10 N、15 N四种不同的法向载荷条件下样件的磨损率、摩擦系数实验测得数据。数据说明在载荷增大的情况下,材料表面反复磨损,磨屑掉落增多划痕加剧,时间越久磨屑越多,导致表面粗糙度增大,摩擦系数变大。随着载荷再次增大,试样的磨损率表现为先随载荷增大而下降,并在载荷达到10 N时到达2.68 × 10-4mm3/(N·m)的最小值。

表1 钛基非晶复合材料在不同载荷下的摩擦系数和磨损率

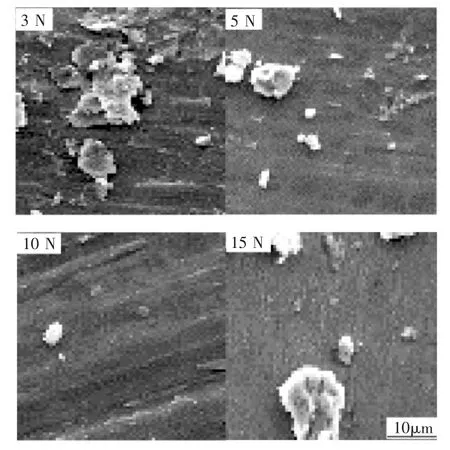

图4显示3 N、5 N、10 N、15 N四种不同载荷条件下的磨痕扫描图像。在3 N时,样件磨损部位放大至10 μm状态可见形成了较多散乱磨屑。载荷增至10 N时,样件表面磨屑数量及大小相对减少,出现了明显的深沟槽痕迹,磨损情况加重。载荷增至15 N时,试样表面磨痕区的深沟槽较前观测减轻。这是由于摩擦过程中摩擦热产生的氧化膜强度和塑性较差,破损后没有发生黏联,降低了摩擦系数。

图4 复合材料基于不同载荷的磨痕扫描图像

3 结论

在摩擦过程中非晶复合材料受摩擦力作用发生变形,在磨损表面形成层状结构,并且在磨损表面有明显的犁沟,是典型的磨粒磨损特征。在不同载荷条件下,复合材料试样的磨损率表现为先随载荷增大而下降,之后又重新增大的变化趋势,这是由于摩擦热的积累并生成氧化膜,使玻璃基体发生软化过程,使得钛基复合材料磨损率呈现随载荷增加而表现为先降低后增大的变化趋势。