基于球杆仪的五轴机床空间圆弧误差建模及补偿方法

李 巍,郭 泽

(天津中德应用技术大学机械工程学院,天津300350)

0 引言

空间圆弧插补运动,是机床具备加工能力的基本保障。运动过程中产生的误差将直接作用在加工零件上,并形成零件尺寸误差,因此圆弧误差的检测与补偿工作是机床具备精密加工能力的前提。相关研究表明[1-2],机床中的进给运动中的误差主要体现形式为直线度误差、垂直度误差、比例不匹配、轴旋转周期误差、反向间隙、反向越冲、及伺服不匹配等。其中,直线度与垂直度误差是在装配过程中产生的,是机床基础误差之一,易于在装配时通过调试的方法进行解决,本文不进行讨论。比例不匹配、周期误差、反向间隙、反向越冲、伺服不匹配等误差的产生,同样是产生于机床装配过程中,但通过传统方法难以进行测量,尤其是圆弧插补误差,作为数控加工过程中必不可少的环节,要求其准确性和通用性并存。

近期在机床圆弧误差领域,众多学者进行了较为深入的研究与尝试:要小鹏等对单根进给轴进行误差解耦,并利用误差元素的方式进行补偿,取得了一定成果[3]。曹文智等针对机床空间误差进行建模,使用多普勒激光干涉仪进行误差检测并在i5系统上尝试进行误差补偿[4]。梁莹莹等针对机床工作台进行误差建模,并以五轴机床作为载体,使用球杆仪进行误差分析[5]。何振亚等通过修正球杆仪切线的方法进行轨迹测量[6]。目前精度测量及补偿的众多方法中,多以静态测量、静态验证为主。这种方法实现较为容易,但与机床实际加工中产生的实际问题相符度不高,不适用于五轴机床的动态研究。球杆仪可快速定位安装,且为动态测试,多项研究表明其针对三轴数控机床并可快速得出21项误差元素的测量仪器。但在五轴数控机床中的应用较少。本文以自主研发的五轴机床为研究对象,使用球杆仪作为测量工具,通过空间环形误差的方法对机床各误差元素进行分析。在误差辨识结果的基础上,对各误差项分析并进行数值补偿。

1 圆弧插补误差建模

1.1 研究对象及测量方式

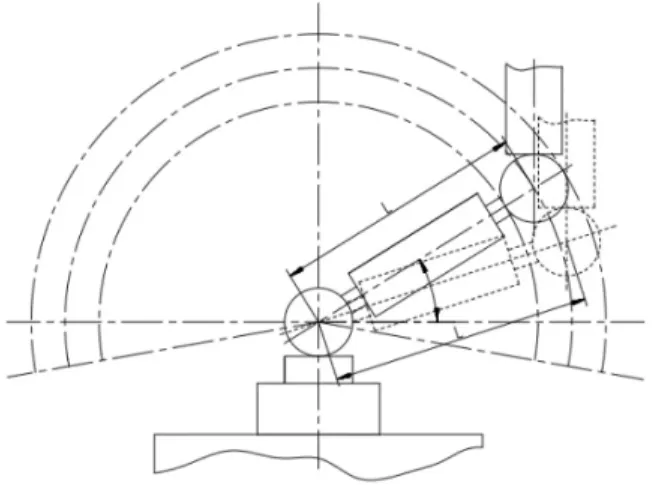

本文的研究对象为一台自主研发的五轴数控机床,其中X、Y、Z轴为直线进给轴,A、C为旋转轴,其中,A轴围绕X轴旋转,C轴围绕Z轴旋转,组成了摆头——回转式的机械结构,如图1所示。为了便于对空间圆弧进行测试,球杆仪固定端安装在回转工作台上,伸缩端安装在主轴装刀处。

图1 五轴数控机床机构图

五轴机床有别于三轴机床,其主轴除了自转外,还可以进行摆动。根据多体动力学,该机床的机械本体组成了由MCX—YCS—ZCS—ACS—TCS和MCX—XCS—CCS—WCS两条运动支链,两支链之间的运动末端变化量即为球杆仪检测出的误差量,该误差也是五轴机床空间综合误差量。对于球杆仪测量的空间所限,其在XY轴坐标系可整周旋转,在YZ及ZX坐标系内只能做220°回转。球杆仪一端伸缩,一端固定,其所测得的数值在空间中体现为两个近似圆球形包围的环形空间,环形空间的空间半径相差量,即为球杆仪的伸缩量1 mm,如图2所示。误差的方向受误差元素大小及方向的影响[7],为在空间内的一段连续闭合空间曲线,其产生的根本原因在于旋转轴产生的矢量偏移。此偏移量可用插值样条曲线近似表示,即可用多项式进行描述。

图2 球杆仪YZ轴回转范围

1.2 旋转轴误差元素

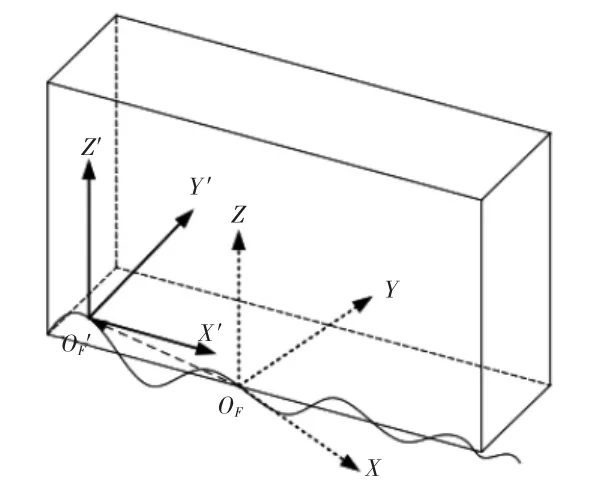

如图3所示,设OR为理论坐标系,OR′为旋转运动后产生的实际坐标系,两者间的偏移矢量OROR′表示误差的大小与方向。

图3 旋转轴误差偏移矢量

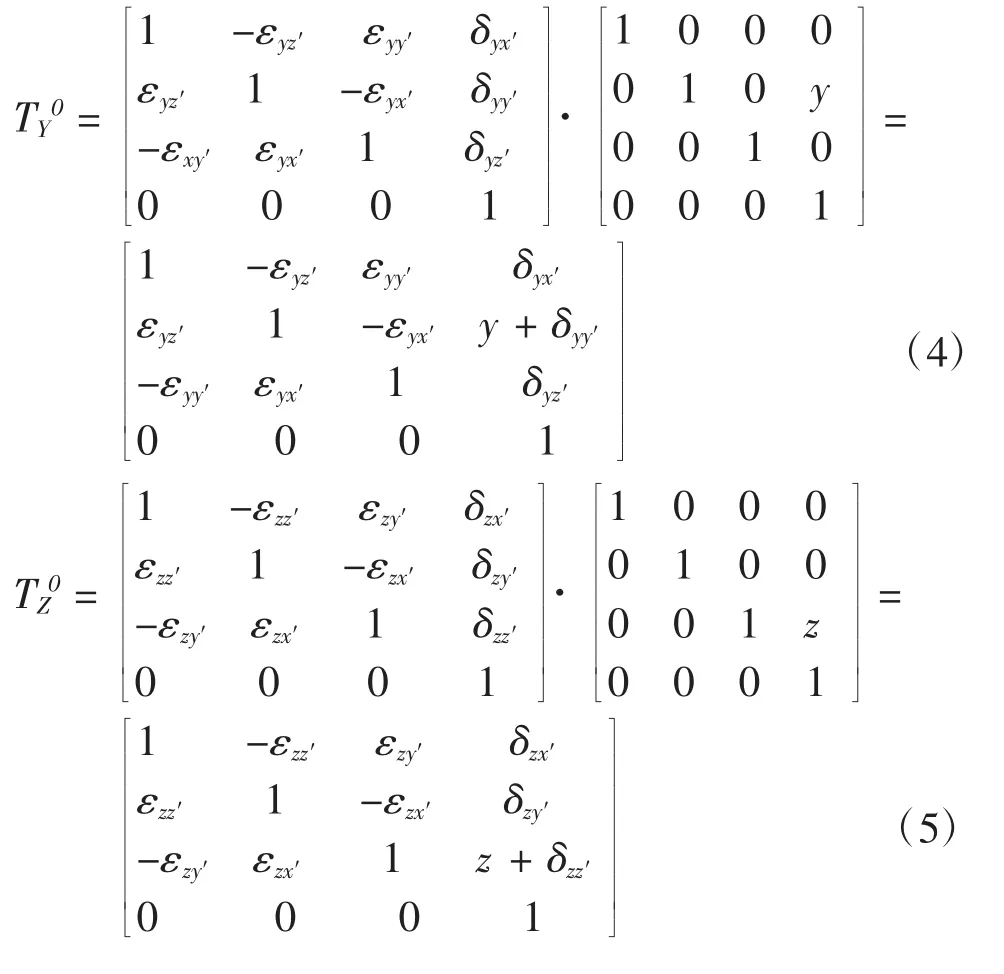

设A轴以X轴为中心进行转动,可将误差齐次变换矩阵表述如下:

1.3 进给轴误差元素

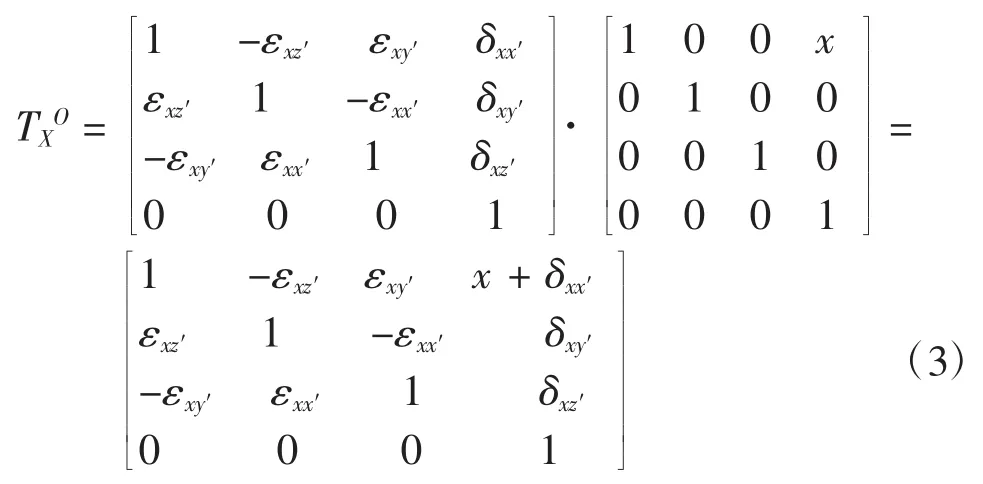

空间误差在进给轴出现时,理论位置与实际位置表现为在某个方向上的向量偏移,如图4所示。

图中OF为理论参考坐标系为实际运动坐标系。在沿X轴做进给运动时两者间偏移向量产生误差的六个自由度 εxx′、εxy′、εxz′、δxx′、δxy′、δxz′可用如下齐次变换矩阵表示:

图4 进给轴误差偏移矢量

式中,εxx′、εxy′、εxz′为沿 X、Y、Z 轴方向产生的角度误差,δxx′、δxy′、δxz′为沿 X、Y、Z 轴方向产生的为位置误差。同理可以得出和.

2 主要误差项确定

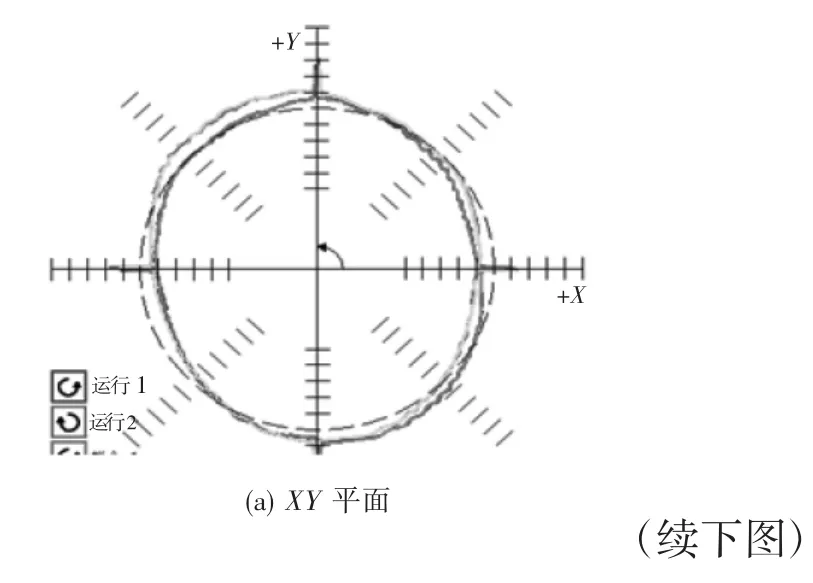

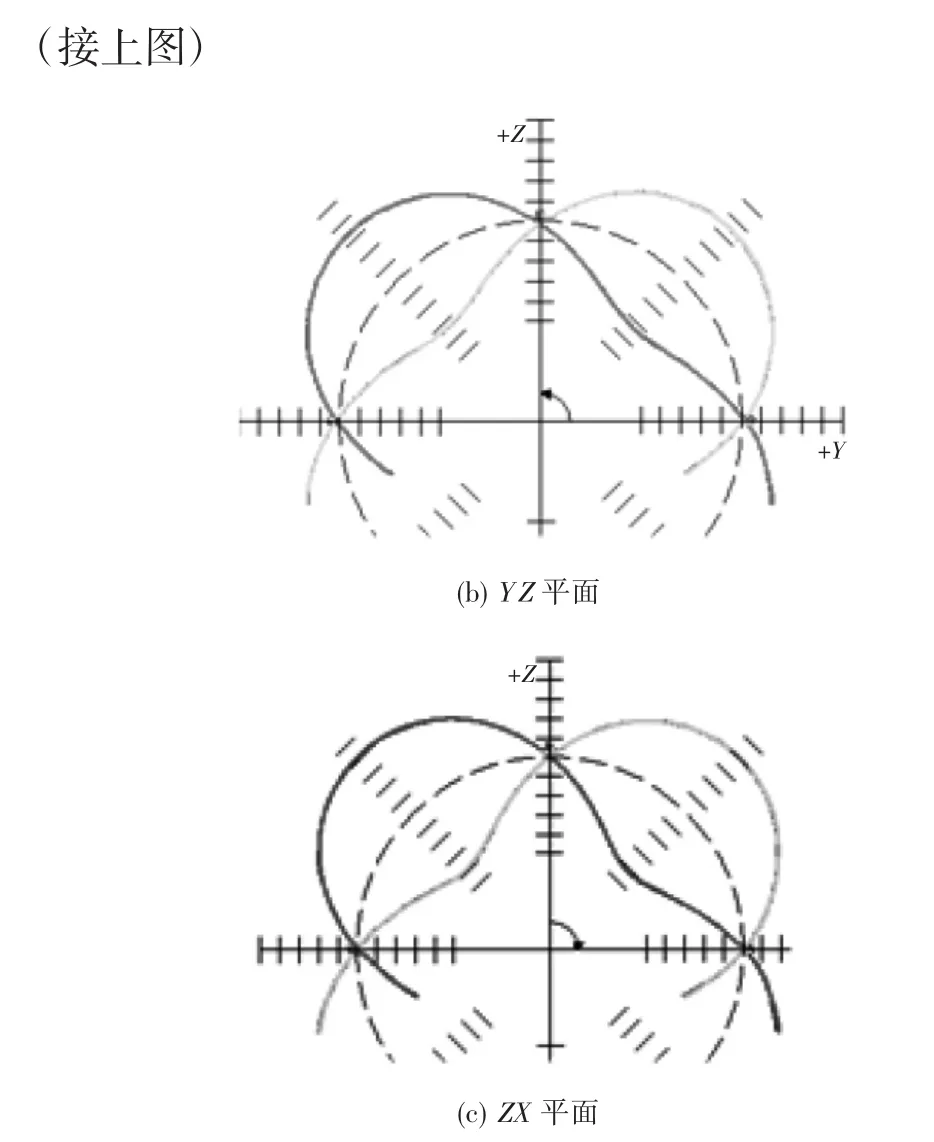

使用雷尼绍QC-20W球杆仪进行实验验证,数控系统采用西门子840Dsl.据以往研究表明,实验环境及工作中机床自发热产生的热变形无法忽略[8],因此在机床热机后6 h开始进行连续实验,在恒定室温20°C,湿度控制在25%~45%的实验环境下,对该五轴数控机床进行误差测试,其测量结果如图5所示。

图5 球杆仪测试结果

由表1数据可见,XY平面内的圆度为21.0 μm,存在的问题主要是反向越冲,在表1中显示其数值占总误差数值占比超过70%,不容忽视;YZ平面内圆度167.7 μm,数值过大不符合国标中规定数值,图像形状呈明显的“花生型”,沿着45°和13 5°方向有较为显著的伸长,在表中显示其伺服不匹配度占据83%;ZX平面内圆度138.9 μm,其伺服不匹配同样超过80%,由此可初步判断二者的主要误差项基本相同。

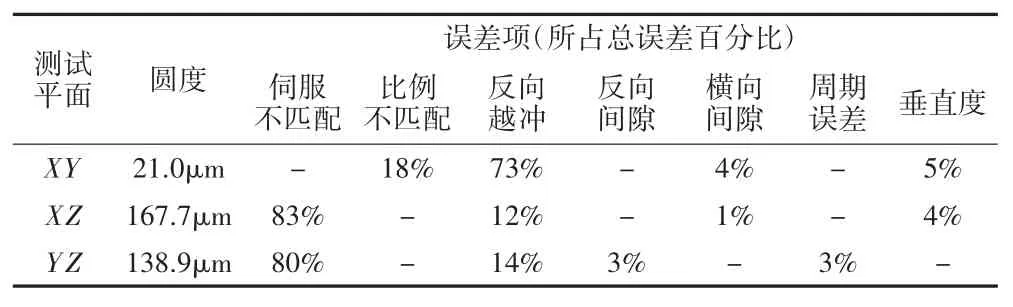

表1 球杆仪检测数据

3 误差分析与补偿

3.1 主要误差分析

由前述分析,其中与空间圆弧插补相关的项目主要有:反向间隙、周期误差、反向越冲、比例不匹配及伺服不匹配等误差项。其中在本次进行的测量实验中,反向越冲及伺服不匹配占据主要地位,想要快速消去误差项,应从此两项开展进行分析。

反向越冲在两坐标轴出有明显的突起,反应了机床进给丝杠在进行方向转向时由于系统动力学粘性过大而产生停顿[9]。由于此误差项的产生仅有进给轴参与,基本可以排除旋转轴的干扰,因此由公式(3)~(5)可以得出,应进行 T三个矩阵中的线性项调整,而旋转误差项可近似认为是0.在西门子数控系统中,可使用系统轴参数MD30000系列参数针对系统各运动特性进行补偿的方式进行调整。

伺服不匹配沿45°和135°方向有明显的拉伸变形,反应了参与进给运动的两根轴不同步的现象,即其中一根轴较另一根有明显滞后性。此时,调整参与插补的两根伺服轴线性误差项PID校正或通过西门子伺服校正方法,即可达到调节的目的。

3.2 误差项补偿

基于上述分析,对反向越冲及伺服不匹配问题进行补偿。由前述公式可知,各种误差项的误差因素是耦合的,不可进行强行分离,其补偿过程是交叠在一起的[10],且有先后顺序。

(1)在进行参与插补轴的直线度、垂直度调整后,使用激光干涉仪对各进给丝杠进行分段测量,确认重复定位精度基本正常。以Y轴丝杠举例,其长度为240 mm,按照每20 mm作为固定测量位置,包含首尾点每根导轨固定测量13个点位,测得反向间隙-0.003 mm,各点位需补偿结果如表2所示。

表2 Y轴螺距补偿举例

(2)调整反向间隙参数:

按上述测量结果将Y轴MD32450[1]=-0.003,X、Z轴也按照相应测量结果进行调整MD32450[0]=-0.001,MD32450[2]=0.005.

(3)进行螺距补偿,修改参数MD32700[1]=1,使螺距补偿生效,后进行Sinumerik画面进行调整。

(4)针对西门子系统摩擦参数进行调试:

反向越冲为两轴摩擦系数大小及方向共同起作用的结果,由于各个进给轴摩擦系数均不相同,需要对各个轴摩擦系数MD32520分别进行调整。数控系统中默认值均为0 mm/min.本例中,将X、Y、Z轴的参数MD32520的手动调整为133.5 mm/min、130 mm/min、140 mm/min,效果较好。

(5)进行伺服优化:

对3根伺服进给轴进行圆度测试后,进行优化,其过程不再详述。

3.3 补偿结果

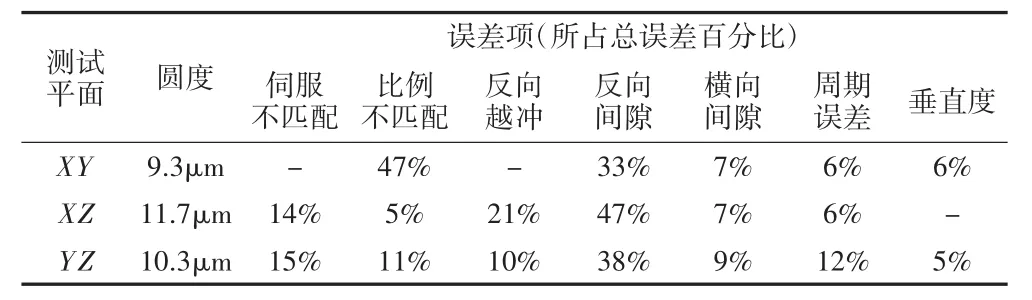

如图6所示,经补偿后,基本消除了反向越冲的突起及YZ、ZX平面的“花生型”伺服不匹配误差形状也受到了抑制。表3中的圆度误差与未补偿前表1数值相比,有了明显好转,且符合国标机床验收标准,达到补偿的预期效果。

图6 补偿后测试结果

表3 补偿后的各误差项占比及圆度误差

4 结束语

基于自主研发无轴机床进行误差建模,得到了直线轴及旋转轴的插补误差模型,并依据此模型进行各误差项分析,针对反向越冲和伺服不匹配两种主要误差项制定了补偿方案,得到了一种较为通用性的误差补偿方法:先做好几何精度调整;后使用激光干涉仪进行测量,并依据数据进行螺距补偿与反向间隙调整;调整机床摩擦参数后,进行整机伺服优化和圆度测试。笔者曾尝试将将这种方法的步骤先后顺序进行颠倒,得到的实验结果均产生了较大问题。这种补偿方法不仅适用于西门子数控系统,笔者在发那科系统上也进行了类似尝试,同样取得了不错的效果,证明此种补偿方法具有较好的通用性。