关于发动机连杆螺栓拧紧过程拧紧机报警的分析

韦家衬,庞承可

(柳州五菱柳机动力有限公司,广西柳州545005)

0 前言

目前工业上螺栓拧紧的主要控制方法有扭矩控制法、扭矩-角度控制法和屈服点控制法。连杆作为发动机中的重要部件,普遍采用扭矩-角度控制法。然而,扭矩-角度控制法存在一个缺点,即不易对拧紧结果进行检查。目前工业上主要有两种方法来避免扭矩-角度控制法的缺点带来的风险:一种是定期检测拧紧机拧紧螺栓后的预紧力,确保设备的稳定性;另一种是利用拧紧扭矩的正态分布特性计算拧紧扭矩的控制范围,利用扭矩对拧紧结果进行监控。某发动机的连杆螺栓,使用扭矩-角度控制法拧紧,以拧紧机拧紧扭矩作为监控。设备在使用一段时间后,拧紧机频繁发生报警,拧紧机显示的拧紧角度合格,显示的拧紧动态扭矩小于设定的监控值,平均报警率高达14.38%,严重影响了车间的正常生产。

1 拧紧机报警的可能原因

在螺纹紧固件的装配过程中,扭矩系数的影响因素有很多,且影响的程度各不相同,主要有表面粗糙度、表面处理、表面介质、拧紧速度及温度等[1]。按照七钻法的思路对可能存在的原因逐步进行分析。

1.1 拧紧机未标定

经过对现场的实际情况进行调查,装配车间安装有中央空调,装配环境温度恒定,可排除环境温度的影响。前三钻可能存在的问题就是拧紧设备因长期未标定,拧紧数据不准确,导致拧紧机报警。

1.2 连杆总成存在质量问题

连杆的材料、硬度、清洁度、粗糙度及表面润滑等因素均会影响螺栓扭矩的大小。如果这些因素在生产过程中发生变异,超出设计要求的技术标准范围,最终影响到螺栓拧紧扭矩的大小,可能会导致拧紧机发生报警。

1.3 工艺参数设定不合理

扭矩只是一个监控值作为参考,螺栓连接需要的是被连接体间的轴向压紧力。拧紧的扭矩虽然与压紧力成正比,但其比例系数随摩擦系数的不同,离散度较大[2]。影响摩擦系数的表面粗糙度、清洁度、表面润滑等因素,在生产过程中会因人员的变动、使用新的设备、模具的磨损、不同的原材料或者外界环境的变化等而发生变异,导致摩擦系数在不同时间段内有所差异。摩擦系数的变化导致螺栓拧紧后扭矩的偏移,如偏移过大超出拧紧机的监控值则会导致拧紧机报警。但如果此时轴向压紧力合格,则需要重新设定工艺参数。

1.4 连杆总成设计不合理

如果连杆或者连杆螺栓在设计时选用的粗糙度、硬度等公差范围过大,会导致生产出来的连杆总成一致性差。在拧紧机拧紧连杆螺栓后拧紧扭矩经常发生偏移,导致拧紧机报警。

2 对可能原因进行排查

以上分析了设备报警可能存在的原因,对可能存在的原因需逐一对其进行验证,以确认其是否是导致设备报警的真正原因。

2.1 标定拧紧机

车间使用的连杆螺栓拧紧机属于半自动四轴拧紧设备,精度等级为3级,经专业人员使用更高精度等级的扭矩仪对拧紧机进行标定,对标定数据分析结果如表1.

表1 标定数据记录及分析

分析结果显示,动态扭矩的最大相对误差为0.86%,小于标准要求的3%,符合设备精度等级要求。

2.2 连杆总成质量检测

根据图纸及相关技术文件的要求,分别测量连杆体、连杆盖及连杆螺栓的材料和硬度,均在设计要求范围内,检测连杆总成的清洁度没有超标。

连杆盖与连杆螺栓结合面处及连杆螺栓法兰面处的粗糙度设计值均为Ra3.2.使用粗糙度仪检测连杆盖与连杆螺栓结合面处粗糙度为Ra1.3~Ra2.3,连杆螺栓法兰面的粗糙度为Ra1.1~Ra1.6.

2.3 验证工艺参数

经过以上分析可知,前四钻没有问题,接下来需要调整工艺参数降低拧紧机报警率。在调整工艺参数前,需确保在现有设计和工艺参数不变的条件下,螺栓拧紧后轴向预紧力是合格的,即导致螺栓拧紧后扭矩偏移的因素的变化不会影响到螺栓最终的轴向预紧力。

2.3.1 测量连杆螺栓预紧力

用测伸长量法测量螺栓预紧力。螺栓拧紧前使用千分尺测量螺栓长度,然后使用现有设计和工艺参数对螺栓进行拧紧后再松开,对松下的螺栓再使用千分尺测量螺栓长度。根据螺栓拧紧前后螺栓长度的变化量及图1所示的“螺栓预紧力-塑性变形量间特性试验曲线”,得到螺栓的预紧力,结果如表2.

图1 预紧力-塑性变形量间特性试验曲线

表2 连杆螺栓预紧力测量记录

螺栓设计的塑性变形量为0.3~0.8 mm,从测量记录表可以看出,按现有设计和工艺参数对螺栓进行上紧,螺栓最小变形量0.050 mm,最大变形量0.064 mm,平均0.057 mm,符合螺栓设计要求。

2.3.2 验证拧紧转速对拧紧扭矩的影响

研究表明,螺栓的摩擦系数随拧紧转速的增大而减小;扭矩系数与摩擦系数呈同增减趋势[3]。将拧紧机“角度控制、扭矩监控器”阶段的转速由原来的20 rpm降低至10 rpm,并记录拧紧机报警情况。根据验证记录,调整拧紧机转速后拧紧机报警率为13%,相比调整前的报警率没有多大改变,如继续降低拧紧转速则影响了工位生产节拍,因此终止了继续降低拧紧转速的验证。

2.3.3 验证监控扭矩范围是否合理

收集拧紧机拧紧后动态扭矩数据,取1 000个连杆螺栓拧紧扭矩数据,列出其分布情况并分析计算,结果如图2所示。

图2 螺栓拧紧扭矩分布图

由图2看出,将监控扭矩下限值设定为19 N·m并不合理。根据正态分布计算,X±3 δ范围为(16.5~27)N·m.

3 措施实施及验证

根据以上分析,拧紧机报警原因为设备的扭矩监控范围设置不合理,根据计算结果,将拧紧机扭矩监控范围设置为16.5~27 N·m.监控扭矩只是拧紧机的一个监控参数,更改此参数不会影响螺栓拧紧后的预紧力,因此更改监控值后不需要重新测量螺栓预紧力。

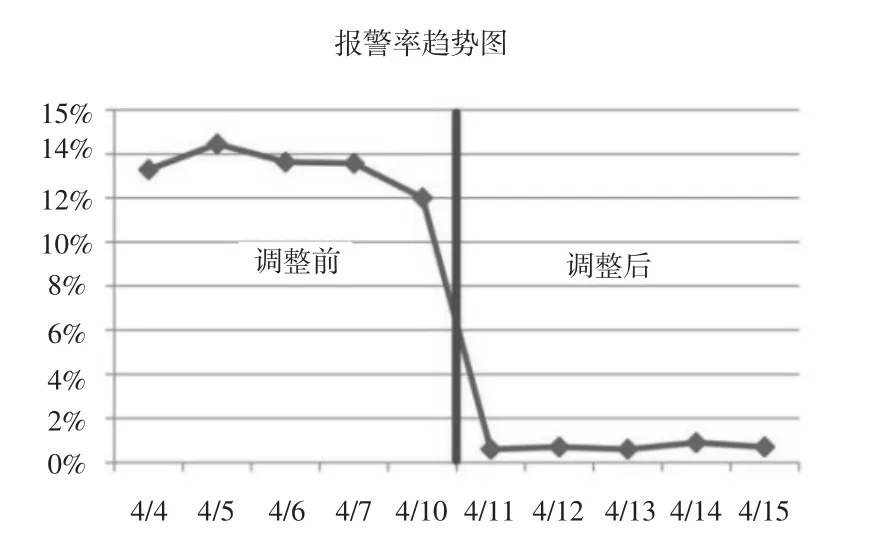

调整拧紧机扭矩监控范围后,对车间装配过程连杆螺栓拧紧机报警情况进行记录,并绘制报警率趋势图,如图3所示。

根据图3所示趋势图可见,经过重新调整拧紧机扭矩监控值后,设备报警率已下降至1%以下。

图3 拧紧机扭矩监控范围调整前后报警率趋势图

4 结论

使用扭矩-角度控制法拧紧的螺栓,其最终扭矩对摩擦系数比较敏感,导致最终扭矩比较分散。如果通过控制粗糙度、表面润滑等的一致性以便降低摩擦系数的分散程度,势必会大大增加生产成本,而对发动机产品质量并没有多大提升。拧紧机的扭矩监控值是在特定条件下通过统计计算得出的,只能在一段时间内起作用,当拧紧机最终拧紧扭矩不在监控值范围内时,应尽快查找前四钻是否存在问题。在确认前四钻没有问题且螺栓预紧力达到设计要求的前提下可以更改拧紧机的扭矩监控值,继续正常生产而不会影响发动机质量。但如果调整拧紧机扭矩监控值过于频繁,则应考虑从设计上减小零件设计公差,提高零件的一致性以降低调整拧紧机扭矩监控值的频率。