金属选区激光熔化成型仿真模拟

唐光东,冯 涛,段国庆,吴朋越,冯云龙

(北京易加三维科技有限公司,北京102200)

0 引言

选区激光熔化(Selective laser melting,SLM)是在离散-堆积原理基础上利用高能量密度激光束辐照作用使材料逐层快速凝固成型的过程,是激光增材制造中极为重要的金属零件制备技术。选区激光熔化以其高效率、高精准、低消耗的特点而备受关注,在航空航天、汽车制造、生物医学、工业生产等诸多领域均有广阔的应用前景[1]。选区激光熔化成型实质是逐层累积成型,没有护具或模具的保护,仅依靠已成型层对当前层的支撑,当激光在粉末层扫描时,该层熔化形成熔池,金属粉末温度升高使得周围温度又一次提升,导致此处前一层重新熔化,由于液相中无热应力[4],会让新层熔化过程成为前一层等效应力释放,但是伴随成型层数的增加,当已成型层截面面积小于当前层截面面积时,部分应力无法释放而剩余下来留在模型中,导致零件悬空位置就容易发生塌陷、变形等情况[5,6]。因此,在成型过程中常需要在关键位置(如悬垂位置)添加支撑以提高零件强度以保证其成型的稳定性,所以选择合理的支撑位置、添加相应的支撑结构对于零件的成型、精度具有十分重要的意义。

目前,基于对激光增材制造成型要求的提高,人们对支撑结构的设计也日益重视起来,但关于支撑结构的设计研究还处于发展阶段。A M Mirzendehdel[7]等针对不同类型零件设计提出了“TO”方法,将增材制造中的支撑结构与拓扑优化相结合,通过拓扑优化设计出强度较高、重量较小的支撑结构。张国庆等[8]基于选区激光烧结成型模型,采用分块0°倾斜导热支撑,有效改善零件的翘曲变形情况。Y Kajima[9]等人在研究支撑结构对合金性能的影响时发现,支撑的添加降低了零件的残余应变,有效地防止烧结时形成的变形及微裂纹等问题。马亚雄[10]等对3D打印过程中支撑结构自动生成的算法进行了研究,并证明了该算法可以减少支撑数量,提高实际的打印效率。

上述研究分别对支撑的类型、角度、对零件的影响以及支撑算法进行了研究,但不同支撑结构的设计到应用需要进行试错实验,检验添加不同支撑结构的金属零件的成型情况及尺寸精度,这一过程往往花费大量时间和材料,增加了零件的成型成本。利用仿真软件模拟激光增材制造的过程,预测摆放方式及支撑结构对打印零件变形量的影响,可大大减少实验试错次数,及时优化结构设计,提高打印精度。因此,本文在设计不同零件的摆放方式、添加不同支撑结构的基础上,借助仿真模拟手段对金属零件变形情况进行模拟研究,进一步优化支撑结构设计,完善金属零件成型方案。

1 模型设计方案

由选区激光熔化的特点可知,若获得高质量的金属零件,除了与激光工艺参数相关外,与零件的摆放方式及支撑结构的设计也有关。由于其成型是逐层累积的过程,每打印一层后刮刀通过零件铺上一层新粉,这时的刮刀可能与零件发生接触产生刮蹭,影响铺粉质量及下一层打印,所以选择零件成型角度时尽可能减少与刮刀的接触、减少大截面的出现,引导刮刀平滑地通过零件。同时,在保证成型过程的前提下,添加支撑结构在金属零件成型中起着至关重要的作用,支撑结构设计时需要考虑支撑的强度、稳定性、制造时间等因素[11],此外还需要考虑以下几点:1)支撑添加数量尽量少且容易剥离;2)确保支撑质量,以固定零件;3)以较少的接触点完成热量的传递,保证零件表面质量;4)保留充足的空间以清理支撑之间的粉末。

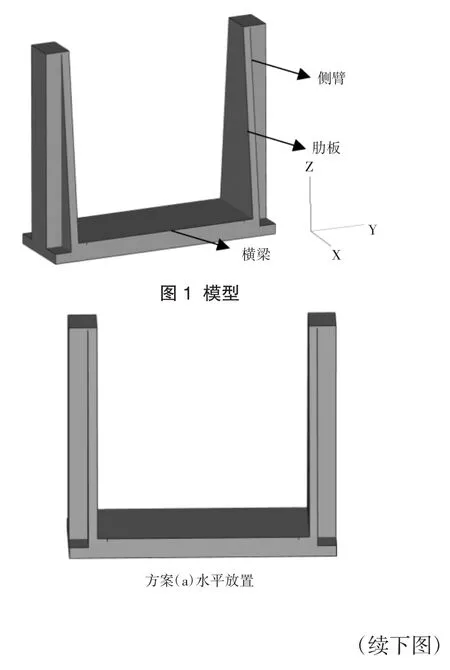

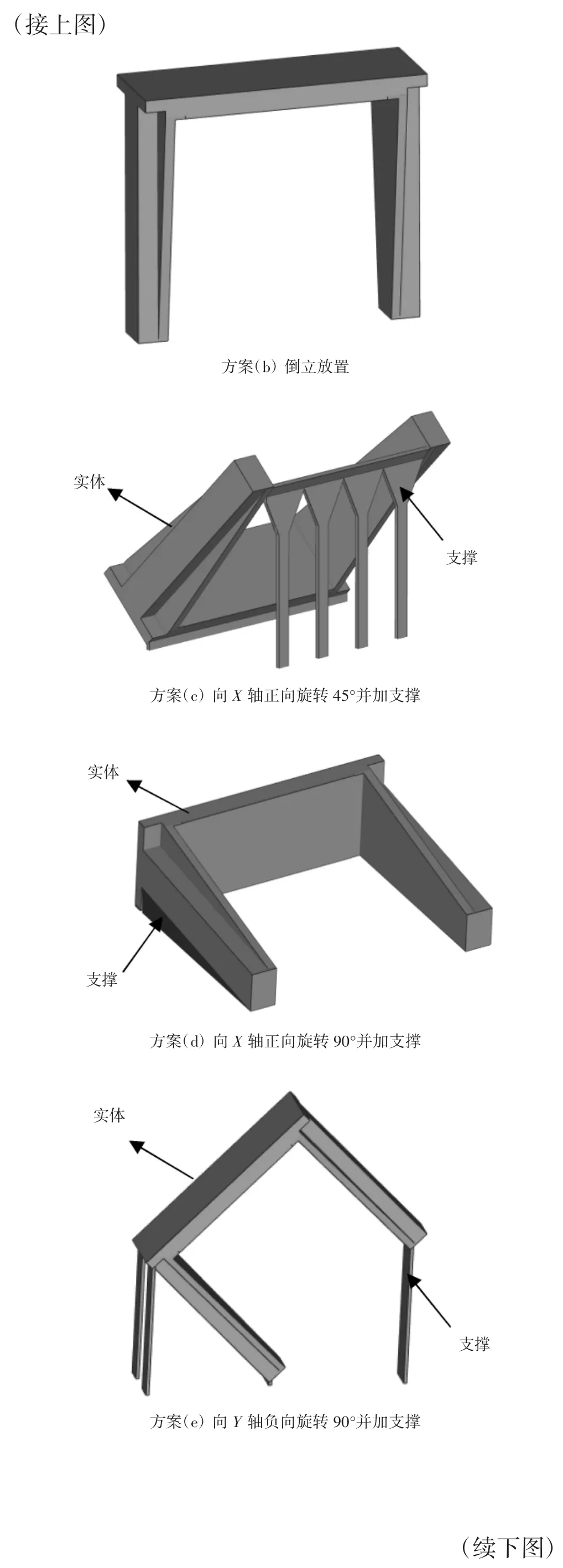

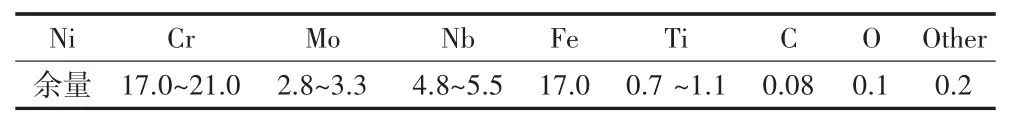

本文选择典型的U形模型结构(如图1所示),模型由左右对称的侧臂、肋板和一个横梁连接而成,并依据上述要求,沿坐标轴进行旋转得到不同摆放方式并添加支撑结构,具体方案如图2所示。通过仿真软件对其成型过程进行模拟,采用固有应变算法获得等效应力及变形结果,模拟时所用工艺参数如表1所示。

表1 实验设备主要参数

图2 设计方案

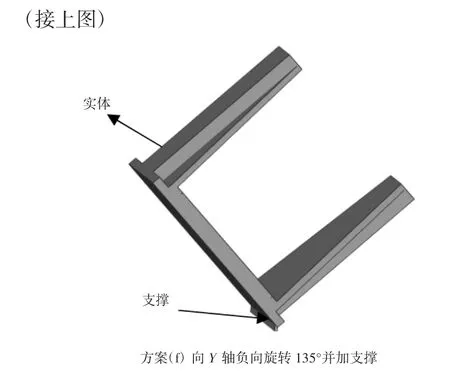

为验证仿真结果的准确性,本文设计打印实验与前期设计及仿真结果进行对比。实验所用粉末材料为IN718镍基高温合金粉末,其化学成分如表2所列。

表2 IN718粉末成分(wt%)

利用Magics软件对零件进行切片处理,采用北京易家三维科技有限公司研发的填充软件EP-Hatch进行填充,并使用该公司生产的EP-M250型号(如图3)金属3D打印设备进行零件成型。实验件尺寸与仿真模型所用几何模型尺寸相同,实验工艺参数与仿真所用工艺参数保持一致。

图3 EP-M250金属3D打印机

2 模拟过程及结果分析

2.1 固有应变

选区激光熔化金属成型是金属粉末通过激光高能量密度的热作用而完全熔化,并经过快速冷却凝固而成型的过程。在该过程中,形成的每条熔道可近似视为一次焊接过程[12],因此可以将热应变、塑性应变和相变导致的残余应力及变形问题简化为固有应变算法进行计算。固有应变公式如下[13]:

式中:εT为热应变,εP为塑性应变,εX为相变。

2.2 模型建立

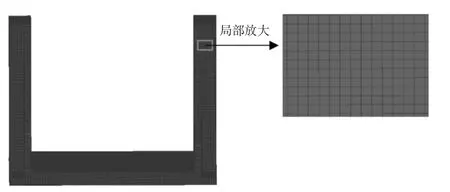

基于固有应变理论,借助仿真软件对U形模型进行网格划分,为确保仿真精度,网格划分尺寸为0.2 mm×0.2 mm×0.2 mm,如图4所示。

图4 模型网格

2.3 结果分析

2.3.1 应力分析

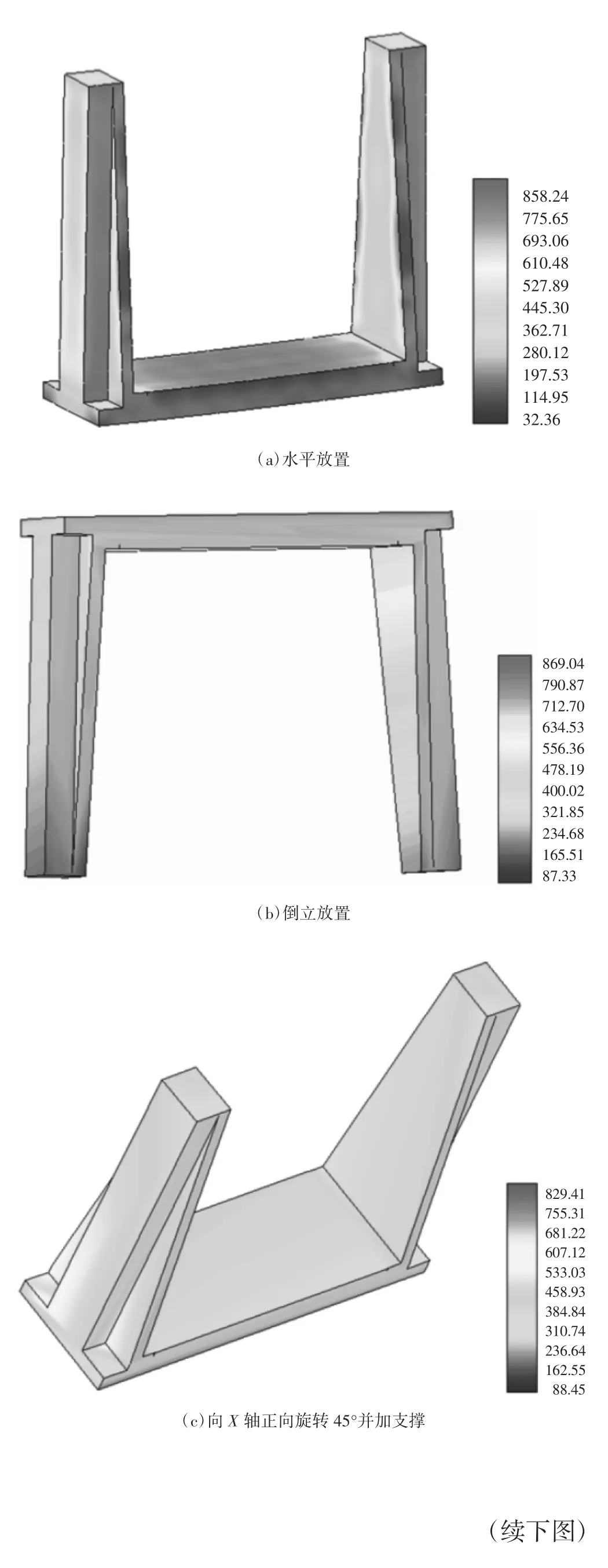

图5为模型成型后线切割、移除支撑后等效应力分布云图。由图可知模拟中不同摆放方式及支撑结构对模型的应力影响较大,由图(a)和(b)可知,未添加支撑结构时模型产生的应力值较大,均超过850 MPa,受成型方式影响,水平放置时侧壁处应力大于底部横梁处;而倒立放置时横梁处成型截面较大,由于在横梁悬空位置未加支撑,在线切割时产生向Z轴负向的拉应力,在梁与侧壁连接处有应力集中现象,容易使模型发生变形,导致侧壁向外扩张。

图(c)和(d)均沿X轴正向旋转,减少打印截面面积,移除支撑后,应力值有所下降,但由于模型悬垂位置及其他边缘位置靠近模型边角,很容易产生应力集中现象,使得该位置处的应力值较大,也极易导致模型发生变形,脱离原始打印方向。

图(e)和(f)沿Y轴负向旋转,进一步减小打印截面面积,降低了线切割面积,但是增加了打印高度。由图(e)可以看出,模型横梁上表面应力小于下表面应力值,上表面残余应力在不断升温降温的过程中得到消除,下表面却因为打印下一层时应力传递导致其残余应力不断累积,而侧壁位置由于添加了支撑结构,其应力值相对降低,但模型(e)整体应力仍然较大,会引起较大变形。其原因是:虽然支撑结构提高了模型的强度,但是激光扫描到支撑结构时,其对熔池热量的传递远小于模型实体部分,使得熔池变大,增加了新一层金属粉末的铺粉量,导致其收缩加大,应力也大。由图(f)可知,向Y轴负向旋转135°支撑添加量最少,模型的应力值最小,仅为161.03 MPa.

图5 模型等效应力模拟结果

2.3.2 变形分析

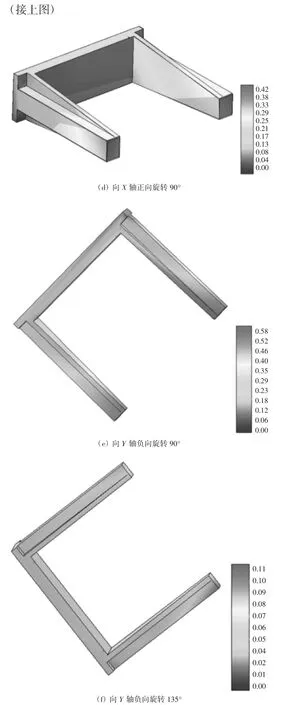

图6为模型成型后线切割、移除支撑后变形图。图(a)、(b)为模型未加支撑时线切割后变形,图(c)~(f)模型为线切割移除支撑后的变形结果。由模拟结果可知,在无支撑结构条件下,线切割后无论是水平放置还是倒立摆放,模型均出现了较大的变形,尤其是两侧臂位置,导致模型开口距离发生变化。水平放置时两侧壁向内收缩,单侧收缩量达到1.81 mm;倒立放置时侧壁向外扩张,零件变形要大于水平放置,最大变形为2.02 mm.

图6 模型加支撑结构时摆放方式及模拟结果

图(c)、(d)所示为模型向 X 轴正向旋转,减少打印中出现大截面,由模拟结果可以看出,改变摆放方式并添加支撑结构明显减小了零件的变形。向X轴正向旋转45°变形(图c)时,设计了连接开口的支撑结构,防止零件线切割后发生较大变形,但移除支撑后模型两侧仍有变形,最大变形出现在开口位置,为0.63 mm,结合2.3.1节中图(c)可知,移除支撑后仍有较大应力,模型受到高应力时易发生变形;向X轴正向旋转90°变形(图d)时,在侧壁出添加支撑结构,由于支撑在基板上的面积相对较大,在打印时对模型的支撑强度较高,在移除支撑后变形略有降低,为0.42 mm.

支撑结构的添加明显改善了模型的变形情况,但是要考虑打印后支撑移除,在移除过程中也会对零件变形产生影响。图(e)和(f)沿Y轴负向旋转,减小打印截面以及线切割面积,但是图(e)在移除支撑后变形量高达0.58 mm,结合2.3.1节中图(e)分析,当激光扫描到悬垂位置时产生了较大的应力,且由于自身的形状特点导致其刚度较差,在移除支撑过程中受到较大的外力而发生变形。而图(f)中的应力较小,同时其支撑数量少,打印截面积小,在移除支撑过程中受到的外力较小,所以变形最小,为0.11 mm.

2.4 实验验证

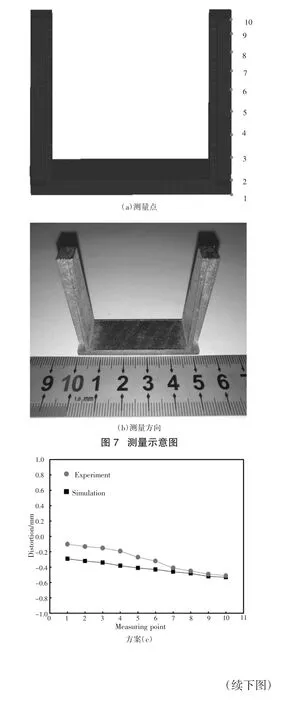

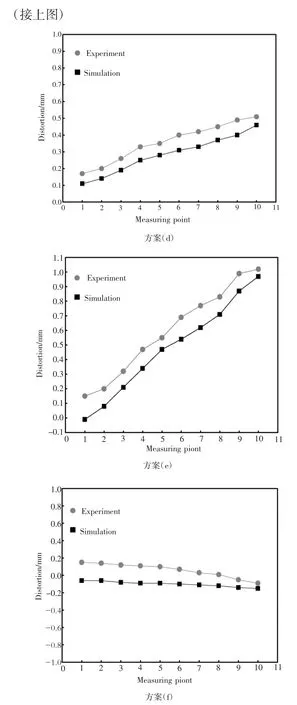

根据模拟结果,选择第1节添加支撑结构的方案(c)、(d)、(e)、(f)进行实际选区激光熔化成型,为比较不同支撑结构数值模拟和实验所得的变形结果,在模型两侧侧臂相同位置上选取10个测量点,测量模型变形情况如图7所示,得到如图8所示的模拟结果与实验结果对比图。

由图8可知,模拟预测结果较好,与实验所测得的变形趋势吻合。由方案(c)对实验结果可以看出,模型沿侧臂由下而上向内收缩,由于方案(c)添加了连接开口的支撑结构,在模型成型时侧臂受到向内的拉力,所以出现收缩现象,与模拟结果一致;方案(d)与方案(e)模型侧臂都出现自下向上向外扩张现象,方案(d)向X轴正向旋转90°并加水平支撑,支撑强度较大,降低了变形量,方案(e)向Y轴负向旋转90°,虽然这种方案避免成型过程出现较大的截面,提高零件成型率,但是支撑结构较多,增加了移除工作量以及移除支撑时导致的变形风险;方案(f)中的变形量最小,与模拟结果相符,表明其摆放方式及添加的支撑结构最佳,进一步说明通过仿真模拟预测金属零件变形的方式有效可行,对于实际金属零件成型具有一定的指导意义。

图8 实验值与模拟值比较

3 结束语

本文通过仿真软件模拟选区激光熔化金属零件的制备过程,得到不同摆放方式及支撑结构对金属零件残余应力及变形情况的影响。并得到以下结果:

(1)金属零件选区激光熔化成型过程中,合理的设计摆放位置避免出现较大截面,保证成型质量;优化支撑结构,控制添加位置及数量可有效控制零件变形量,提高金属成型精度;

(2)模拟仿真结果与实验结果相吻合,通过仿真模拟结果获得优化方案,这一手段大大减少了反复实验试错次数,提高了生产效率,避免材料消耗,降低生产成本,为实际中的金属零件成型设计提供了一种有效的方法。