连铸辊的表面缺陷原因分析及修复工艺

唐定忠,成世奇

(柳钢工程技术有限公司,广西柳州545002)

0 前言

随着冶炼技术的进步,转炉炼钢厂的钢坯成型已经从模铸发展到连铸工艺,采用连铸工艺可以大幅度提高铸坯产量质量、降低钢厂能耗、提高钢水成材率[1]。连铸辊就是各板坯连铸设备的关键备件之一,其作用主要是控制铸坯的引导、冷却、驱动和成型。连铸坯出结晶器的温度一般在1 200℃,到水平段时仍有800℃,连铸辊与铸坯接触的最高温度可达到近500℃.这些连铸辊在工作中主要承受高温钢坯的高温磨损、钢坯重量载荷、喷淋冷却水的冷热疲劳、高温潮湿气体的氧化腐蚀。经过长期的冷热疲劳、氧化腐蚀、高温红坯的摩擦磨损的作用,就会在辊子表面出现无数条环状裂纹、凹陷、焊层块状脱落等缺陷,而这些缺陷又直接影响到拉坯的表面质量,因此,只要连铸辊出现缺陷就不能再使用。一条板坯连铸线上使用的连铸辊大大小小的数量在200根以上,每年购买连铸辊的费用都在数千万元以上,在生产中所占成本的比例较大,如果全部换新辊,不仅成本难以消化,而且对社会资源也是极大的浪费。因此,通过对连铸辊表面进行堆焊修复后重新上线使用,具有较大的经济效益和社会效益。

1 连铸辊表面缺陷产生原因分析

连铸辊在生产使用过程中主要出现表面环状裂纹、磨损凹陷、焊层脱落等缺陷(见图1),产生这些缺陷的主要原因分析如下:

图1 连铸辊缺陷图

(1)焊丝中的碳含量控制不当。取样检查连铸辊表面成份,见表1.

表1 连铸辊成份表

从表1看出,由于C含量过高,会使碳化铬(Cr23C6)含量增加,而碳化铬易于偏析于晶界上,使得在晶界附近产生一个贫铬区。由于贫铬区的Cr含量过低而C含量过高,使得该区域的抗腐蚀性和硬度相对降低,从而发生晶间腐蚀。晶间腐蚀在高温作用下会沿母材方向延生,进而形成裂纹形式的缺陷,在挤压力作用下出现焊层脱落的情况。同时,碳在钢中是引起结晶裂纹的主要元素,C的含量过高,导致焊缝金属的临界应变率和抗裂性能显著下降。焊缝的碳含量增大后,不仅导致硫和磷等有害杂质元素的偏析,而且增大了焊缝的固液结晶区间,使脆性温度区间增宽,使得焊层抗裂性降低。因此,选择这种含碳量高的焊丝材料,容易导致连铸辊表面裂纹和剥落。(2)该成份抗冷热疲劳性能不足。连铸辊在工作时长期与高温钢坯接触,不仅受到高温钢坯运动的摩擦和温度快速上升,而且还受到高压冷却水的快速冷却温度急速下降,同时在拉坯过程中还时有发生漏钢和粘坯现象,连铸辊在这些因素的共同作用下,辊身表面就会出现不同程度的热裂纹和凹陷变形。

(3)该材质抗氧化能力不足。由于该材质的焊丝成份含铬量小于13.5%,含镍量也小于3.5%,当辊子与高温铸坯接触时,其抗氧化能力不足,同时在冷却水和钢水保护渣的腐蚀作用下,容易引起辊身表面氧化脱落,导致辊面呈磨损弯曲状现象。

2 焊材选择[2]

如何选择焊丝材质将对连铸辊寿命产生较大影响,通过在高铬的基础上添加少量的 Mo、Ni、V、Ti、W、Re等元素以细化晶粒,改善碳化物和晶界的分布状态,通过控制焊接层间温度达到提高韧性的目的,从而保证产品在使用过程中不剥落掉块,提高耐磨性的目的。根据连铸辊使用工况,堆焊层应具备抗氧化腐蚀、耐冷热疲劳、耐摩擦磨损等良好性能。根据国内生产堆焊焊丝的品种,在成份选择上主要是以抗氧化的中铬系列为主,通过加入适量的Ni、Mo、V等合金成份来达到细化晶粒,提高强度,从而提高表面堆焊层的机械物理和化学性能。焊丝成份配比见表2.

表2 连铸辊焊丝成份表

调整成份后,Cr和Ni元素成份控制在马氏体组织要求范围内,在该成份下,可确保焊丝材质为马氏体不锈钢型,从而保证合金层硬度和耐磨耐腐蚀性能;C元素控制在较低的含量,可有效抑制其对Cr元素耐磨抗腐蚀性能的影响,增加V元素可适当提高焊丝的硬度、强度和耐高温腐蚀性能。焊后硬度要求达到HRC42-48.

3 堆焊工艺控制

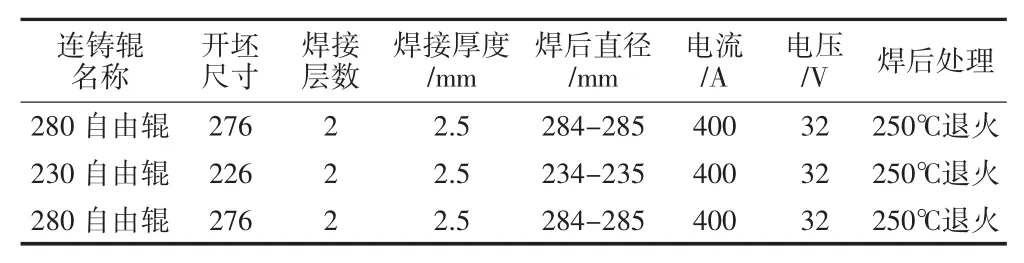

为保证连铸辊堆焊的外观成型和熔覆质量,堆焊过程中必须严格按照工艺参数控制要求实施,具体堆焊工艺参数要求见表3.

表3 堆焊工艺控制表

4 堆焊前的准备

4.1 旧辊表面清理

由于辊子在使用和装配过程中其表面有一些油污和铁锈等杂物,因此辊子在堆焊前表面必须进行处理,以保证连铸辊堆焊层的焊接质量。清理辊身表面的油污采用高温蒸汽清洗。

4.2 旧辊疲劳层的去除

连铸辊使用一段时间后由于受到摩擦磨损、冷热疲劳、机械应力作用,致使连铸辊表面出现凹凸不平、环状裂纹、全身龟裂等缺陷,这些缺陷只有采用车床车削才能彻底清理干净,而对于个别的小而深的孔状缺陷,为减少车削量就用磁力钻将孔扩大,再焊补平整。车削量的选择应根据辊身表面的缺陷深度等具体情况来确定。辊身表面加工后要进行探伤检查,以确认内部缺陷是否清理干净。

4.3 连铸辊表面堆焊过程控制[3]

辊子堆焊时必须进行预热,这是因为当连铸辊碳当量较大时,如果在常温下进行焊接,由于冷却强度较大,容易出现焊接裂纹,而预热目的就是减少堆焊层金属的冷却速度,避免焊接层产生裂纹。通过不断的试验,将连铸辊的预热温度确定为150~250℃.

堆焊过程控制,由于连铸辊在堆焊时是不断旋转的,如何保证熔融的金属液体和保护渣不掉落。为延长熔渣冷却凝固时间,堆焊时需将连铸辊中心顶点与焊丝的位置保持一定的倾斜角度,根据实际操作经验,通常取5°左右即可保证熔融金属和保护焊剂不掉落。

4.4 焊后热处理及金相检验

辊子在焊接过程中会产生热应力,如果不及时消除就会影响到焊层质量,甚至引起表层脱落。因此在焊接过程中必须做好保温缓冷工作,焊接完成后要及时进入加热炉中进行热处理。热处理工艺是,升温至500℃,升温速度保持100℃/h,保温5 h后随炉冷却至150℃时出炉[4],冷却到室温后检查硬度,硬度达到HRC42~48之间为合格。

从金相分析报告可知,试样基体组织为回火索氏+少量针条/小块状铁素体,过渡层结合良好,没有焊接缝隙及分层现象(如图2所示);表层组织为马氏体+残余奥氏体+少量颗粒合金化合物,有柱状晶向结构(如图3所示),具有较高的硬度和良好的耐蚀、耐磨性[2],符合焊接焊层组织要求。

图3 连铸辊表层焊缝金相图

5 结束语

通过调整辊子表面堆焊焊丝成份后,严格按照堆焊工艺进行修复和处理,经过转炉一段时间的使用,在通过额定过钢量的情况下没有出现环装裂纹、磨损凹陷、弯曲剥落等表面缺陷,完全达到了用户对连铸辊的表面质量和使用寿命要求。同时通过修复,旧辊资源得到了充分的再生利用,不但降低了新辊采购量,而且降低生产成本,提高了生产效率,也减少对资源的浪费,实现了可观的经济效益和社会效益。