410 t/h循环流化床锅炉防磨技术与长周期运行研究

郑文凯,卢晓斌

(中国石油化工集团茂名石化分公司热电分部,广东 茂名 525000)

0 引言

循环流化床锅炉是具有煤种适应性强、燃烧效率高、负荷调节范围广、高效脱硫、脱硝等优点。但CFB锅炉在运行时具有物料浓度高、速度快、循环倍率高等特点,对水冷壁等受热面冲刷磨损导到水冷壁减薄快速,使用寿命较短,运行周期普遍在365天以内。CFB锅炉的防磨一直是锅炉长周期运行和检修的重难点。为确保锅炉安全、长周期运行,进一步提升企业经济效益,本文主要针对CFB锅炉水冷壁磨损机理、存在问题,并结合本企业长周期运行攻关提出的行之有效解决措施,对延长锅炉运行周期具有十分重要的借鉴意义。

1 设备概况

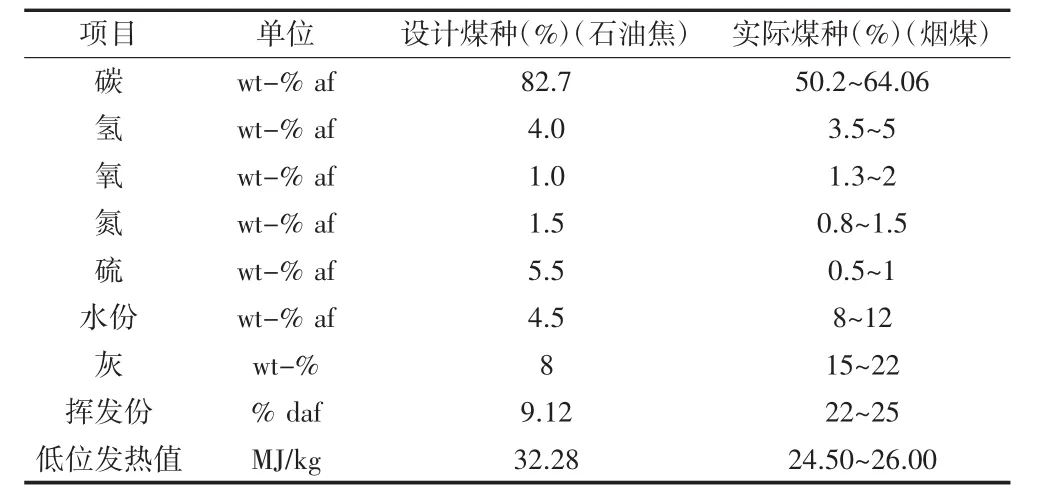

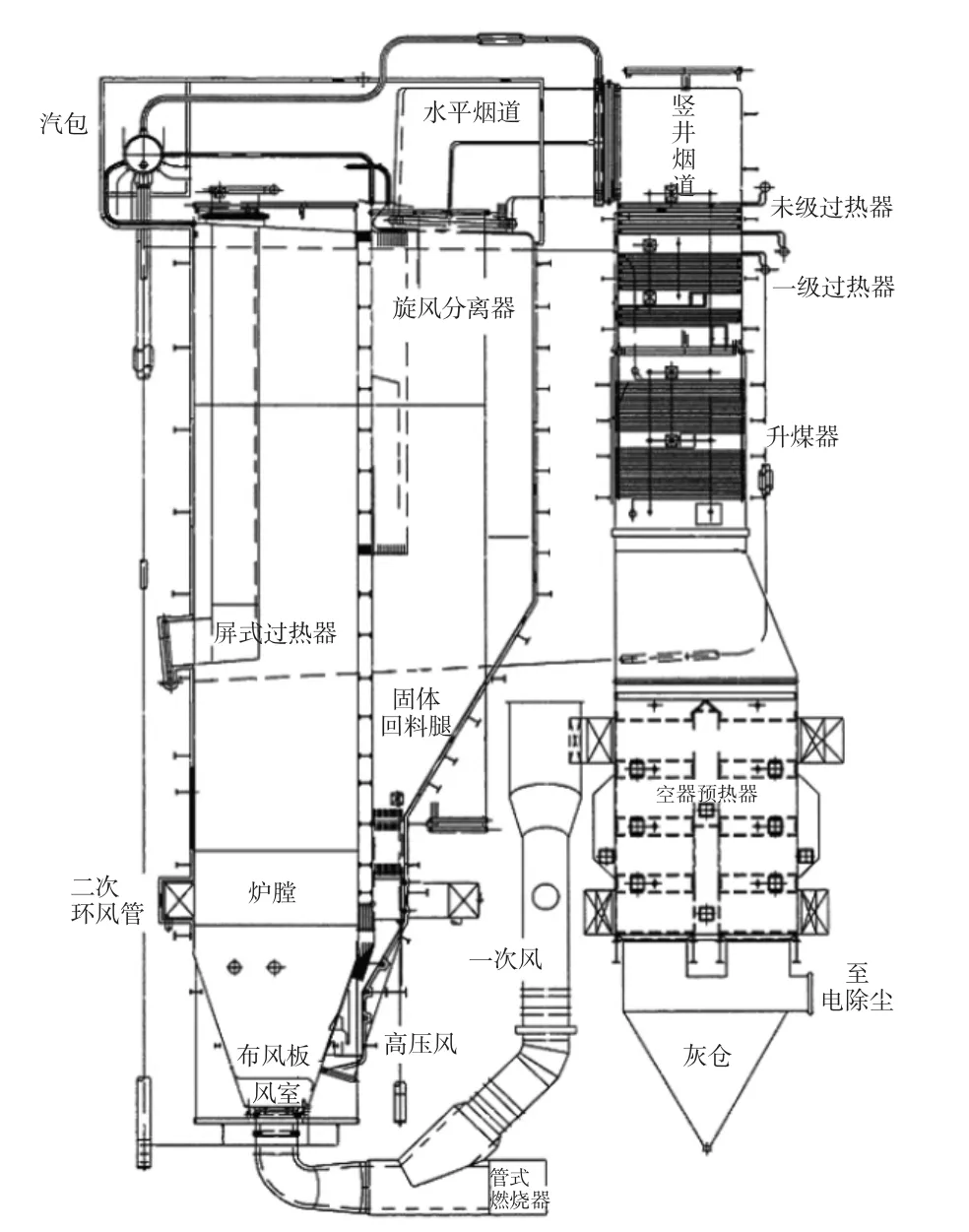

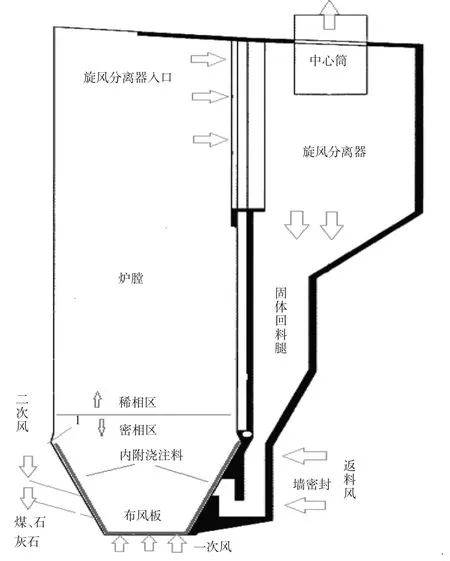

某石化企业自备电厂现有2台CFB锅炉,锅炉型号:FW-410/9.81-M004,锅炉本体结构简图见图1.CFB锅炉采用流态化燃烧方式,在CFB锅炉炉膛中有大量的循环物料,CFB锅炉正常运行时的床料主要由燃料中的煤灰、未反应的石灰石以及石灰石脱硫反应产物等组份构成,锅炉燃煤的设计及实际指标见表1.从布风板下送入的一次风使床料在处于流化状态,床料被烟气夹带在炉膛内向上作抛物料运动,在炉膛的不同高度大固体颗粒物料将沿着炉膛边沿壁下落形成内循环。细小固体颗粒被烟气夹带进入旋风分离器,约99%细颗粒被分离器分离下来,通过返料器直接返送回炉膛再次燃烧,细小飞灰无法被分离器捕捉随烟气进入尾部烟道,经布袋除尘器收集后通过仓泵气力输送到灰库,或被返送到炉前飞灰仓,通过气力输送回到炉膛再次燃烧,进一步降低飞灰含碳量。CFB锅炉燃烧原理示意图见图2.CFB锅炉根据不同的物料浓度将炉膛分为密相区、过渡区和稀相区三部分,密相区中固体颗粒浓度较大,具有很大的热容量,因此在给煤进入密相区后,可以顺利实现着火[1];与密相区相比,稀相区的物料浓度很小,稀相区是燃料的燃烧、燃尽段,同时是炉内气固两相介质与蒸发受热面换热的主要场所,从而保证锅炉的出力及对炉内温度的控制,而过渡区为密相区与稀相区交界区域。

表1 锅炉燃煤的设计及实际指标

图1 锅炉本体结构简图

2 CFB锅炉的磨损原理及原因分析

2.1 锅炉的磨损原理

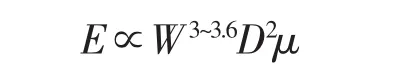

根据CFB锅炉炉内流化燃烧原理,CFB锅炉炉膛内中心区域的烟气流向上运动,而炉膛水冷壁四周则存在大量向下运动的贴壁流,且距离炉膛密相区越近,向下运动的贴壁流运动速度与物料浓度均越来越大。根据国内权威机构的经验公式[2],物料对管壁的磨损速率与其速度、浓度及粒度有关:

式中:E 为磨损速度,μm/h;W 为物料速度,m/s;D为物料粒度,mm;μ为物料浓度,kg/m3.

其中,W为物料速度对磨损的影响,在3~3.6次方之间。W越大,次方数越大。W大于40 m/s时,次方数可达4以上。

磨损的主要影响因素,与风速3.6次方成正比;与物料料度的平方成正比,与颗粒浓度成正比;与流场的不均匀性有关。

2.2 CFB锅炉磨损状况及原因分析

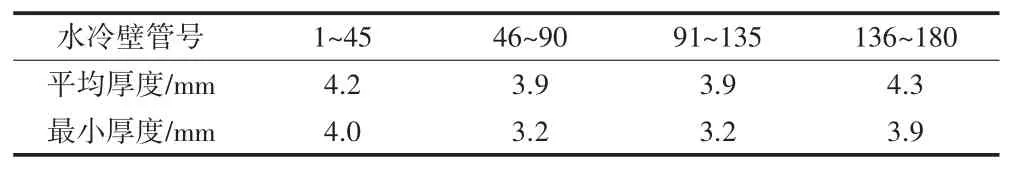

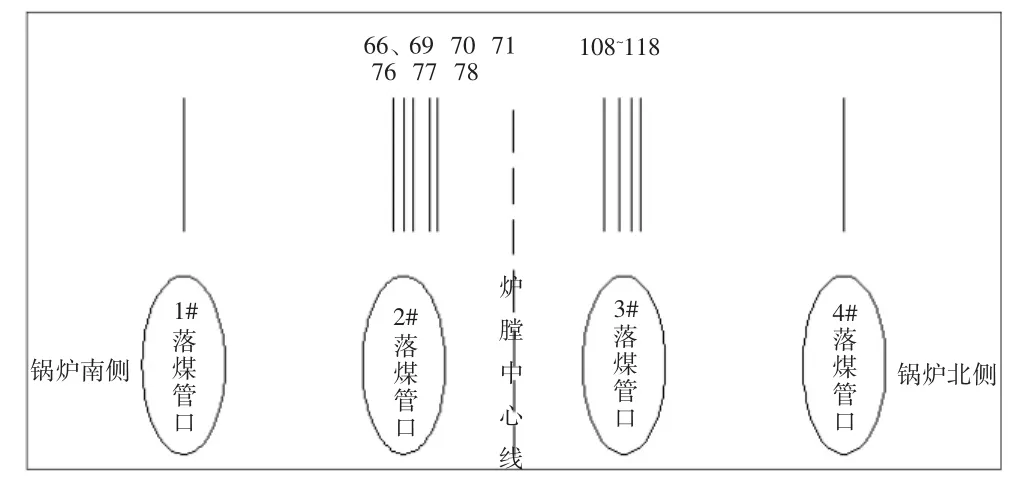

CFB锅炉炉膛存在的磨损区域主要集中在炉膛过渡区水冷壁的磨损、炉膛稀相区水冷壁的磨损、炉膛转角区域的水冷壁管磨损、炉膛浇注料的磨损及施工工艺缺陷问题造成水冷壁磨损。如2016年1#炉磨损区域主要集中在前墙12 m标高处,年1#炉大修前墙水冷壁管12 m标高弯管测厚数据见表2,共更换炉管20根,最薄处为3.2 mm,具体数据表如下表3,磨损区域分布见图3,实际磨损照片见图4~6.

表2 2016年1#炉大修前墙水冷壁管12m标高弯管测厚数据

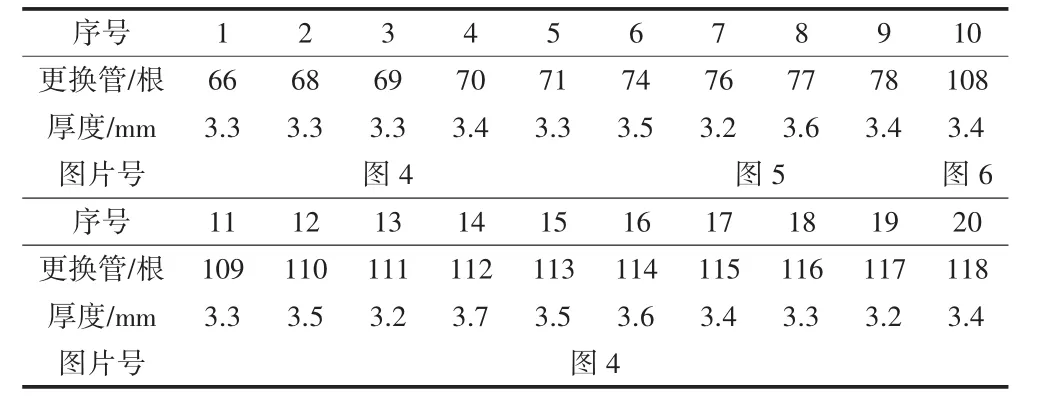

表32016 年1#炉炉管更换数据表

图2 锅炉燃烧流化原理图

图3 减薄管号示意图

图4 磨损管段左

图5 磨损管段中

图6 磨损管段右

2.2.1 炉膛过渡区水冷壁的磨损及成因

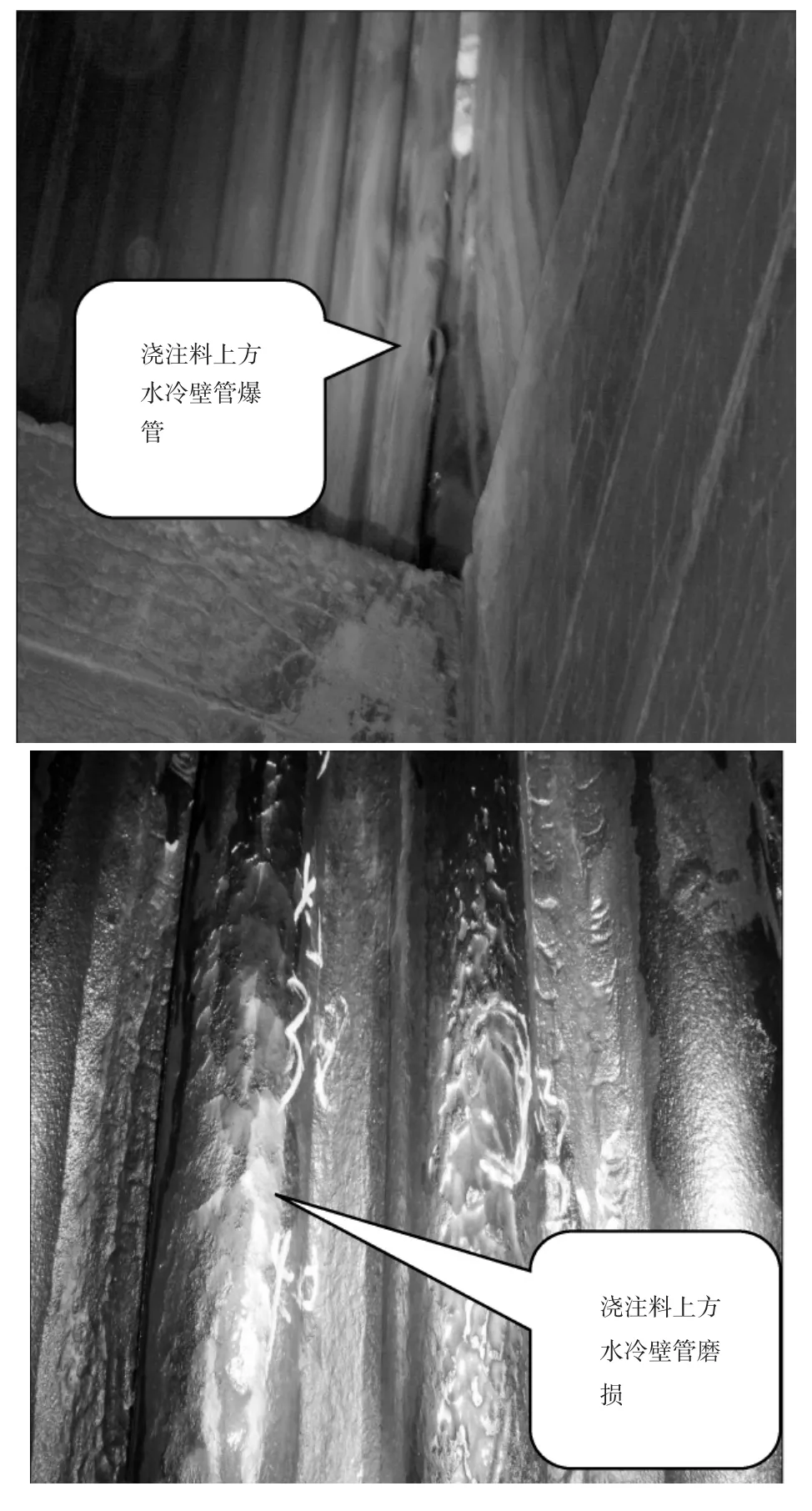

在耐火材料过渡区域水冷壁部位,由于位处密相区边缘区,由于浇注料的顶部出现非垂直平台,当床料以较高的速度下降到该平台时产生涡流,对水冷壁管产生了严重的切割效应;同时由于CFB锅炉目前运行的状况不理想,如入炉煤粒径不合理,燃料灰分高,煤中掺烧石油焦等因素使床料更加复杂,而为保证锅炉炉内充分流化,一次风流量往往控制过量,引起床料的过渡区上移,导致了该区域磨损的加剧,甚至爆管,造成运行锅炉的磨损问题更为恶化,见图7.

图7 炉膛过渡区爆管

2.2.2 炉膛稀相区水冷壁的磨损及成因

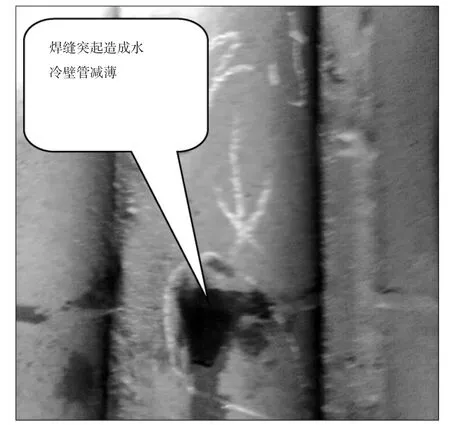

炉膛稀相区因物料的浓度相对较低,水冷壁管磨损较小。但由于炉膛水冷壁管都在现场工地拼焊接,若锅炉安装未能满足工艺要求,水冷壁管束上有焊渣以及其它突起物,同样会造成水冷壁局部磨损,甚至爆管,其影响因素主要有:

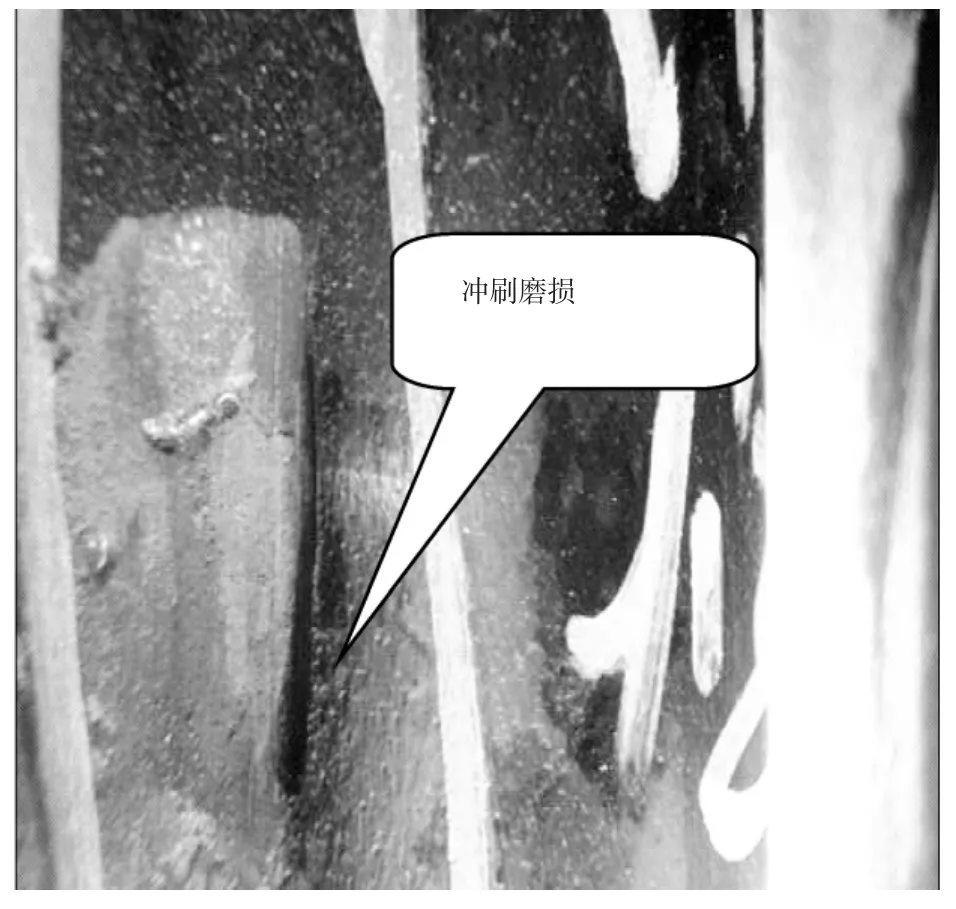

鳍片局部焊口打磨不光滑,物料冲刷鳍片和水冷壁,造成水冷壁磨损,见图8.水冷壁的安装垂直度对磨损也影响也至关重要,任何倾斜和壁面凸起物都将会带来严重的磨损。本企业在测厚中发现一处管子对接焊缝的小凸台导致焊缝被磨平并使焊缝下部管壁减薄,测厚发现管壁减薄约2.0 mm,大大超过其它管子,平均壁厚4.5 mm,见图9.

图8 冲刷磨损

图9 焊缝突起磨损

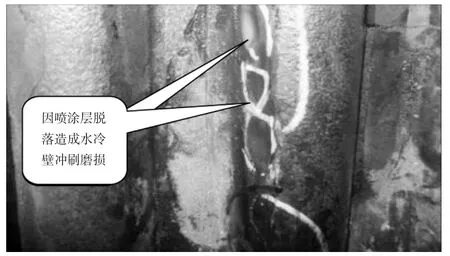

水冷壁喷涂耐磨合金材料后因长时间运行发生局部脱落,导致水冷壁磨损。超音速电弧喷涂法是以高温电弧为热源,将熔化了的特殊金属丝材用高速气流雾化,并喷射到水冷壁表面形成涂层。而超音速电弧喷涂法在施工过程中需在水冷壁管表面先进行喷砂处理,来增加水冷壁管表面吸附力,此项工作十分重要,施工不到位易造成耐磨合金材料脱落。而这些局部脱落或起皮的喷涂层会影响床料沿贴壁流向下的运行方向,从而改变物料流动方向并局部形成涡流从而对喷涂层起皮位置造成冲刷磨损,见图10.

图10 喷涂脱落磨损

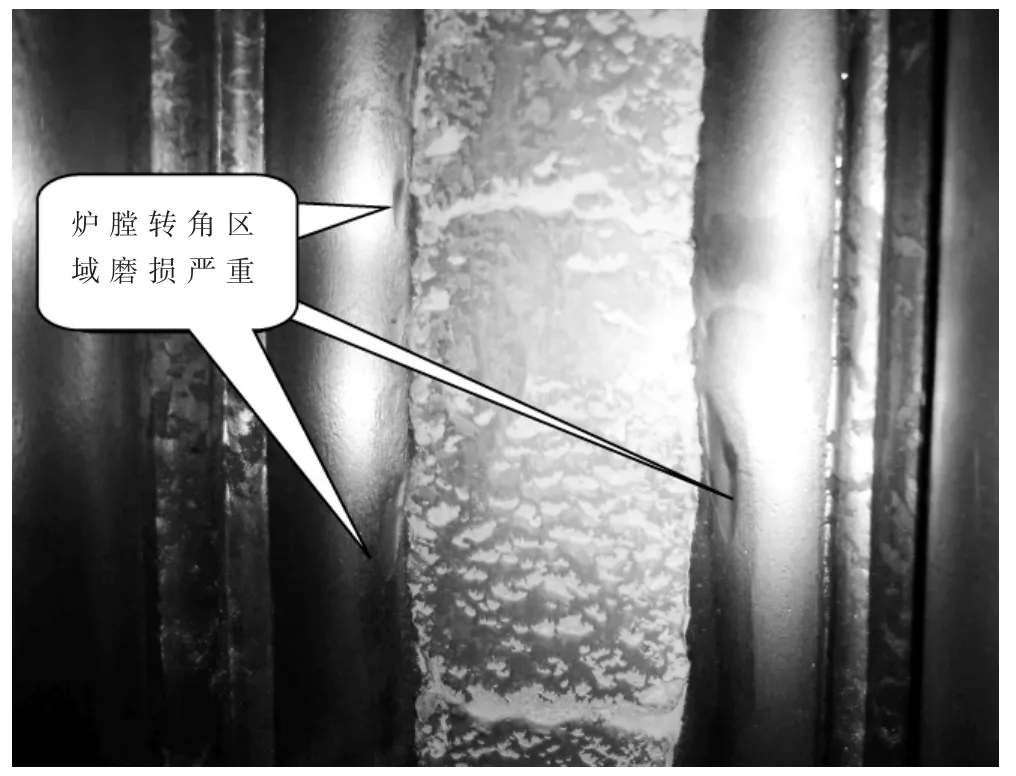

2.2.3 炉膛转角区域的水冷壁管磨损及成因

水冷壁转角缝区域在每次停炉检查均能发现炉膛转角区域存在不同程度的磨损,炉膛转角区域由于形成边壁流,物料汇集此处较多,物料贴壁冲刷使水冷壁出现局部磨损现象,转角局部磨损问题尤为明显,如图11.

图11 炉膛转角磨损

2.2.4 炉膛浇注料的磨损及施工工艺问题

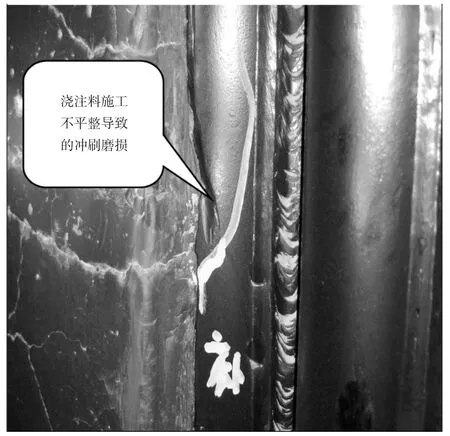

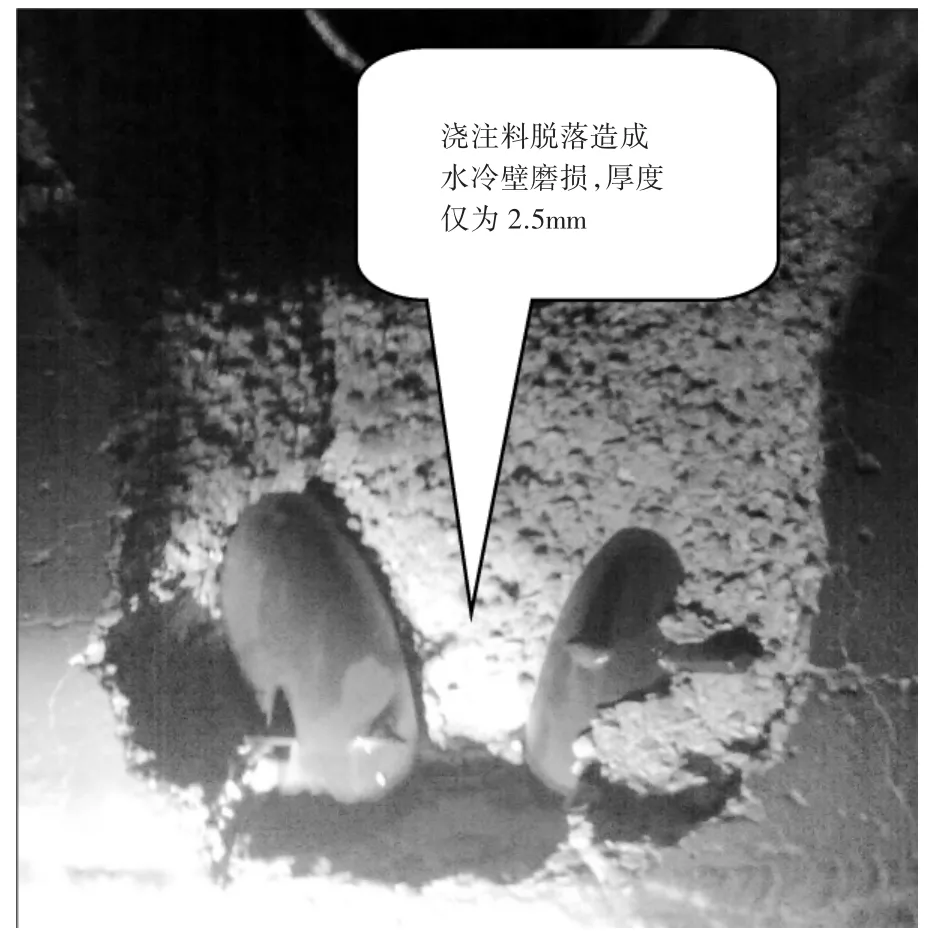

浇注料施工不符合工艺要求,造成不平整部分浇注料突起,使得沿管束贴壁流动的物料冲刷水冷壁管[3],见图12.浇注料在浇筑施工时如搅拌或振打不充分,造成浇注料出现类似浇筑水泥混凝土施工时出现的蜂窝状的缺陷,在炉膛内这高温环境中且在高浓度的物料冲刷下存在缺陷的浇注料易容易磨损脱落,造成埋在浇注料下方的水冷壁管磨损,见图13.

图12 浇注料突起磨损

图13 浇注料脱落磨损

3 锅炉水冷壁管防磨的具体应对措施

3.1 实施防磨超音速电弧喷涂

对炉膛过渡区域的水冷壁管、炉膛转角区域的水冷壁管及炉膛出口浇注料附近的水冷壁管等易发生磨损区域实施耐磨超音速电弧喷涂施工,能有效减缓对水冷壁的磨损,见图14.

喷涂施工时进行喷涂施工时需严格执行喷涂施工工艺[4],喷涂前需用14-16目刚玉砂对表面进行喷砂清理,使管束表面粗糙度达到标准为Sa 2~3级的要求,喷砂后4 h内需及时进行喷涂施工,否则表面会再次锈蚀而影响喷涂质量[5]。超音速电弧喷涂时先喷打底层CL-NiAlTi,厚度约0.1 mm,然后喷打工作层CP-302,厚度0.6~0.7 mm,最后刷表面封孔层,CCS封孔剂,厚度约0.1 mm.炉膛过渡区、炉膛转角区域、炉膛出口浇注料区域附近的水冷壁的喷涂工作需在进行浇注料施工前完成,这样上述区域进行喷涂施工时,能有效使水冷壁与浇注料交界处的施工缝实现防磨喷涂,避免浇注料附近的水冷壁喷涂时起皮或脱落等施工问题的出现。

图14 水冷壁电弧喷涂图

3.2 实施主动防磨梁技术

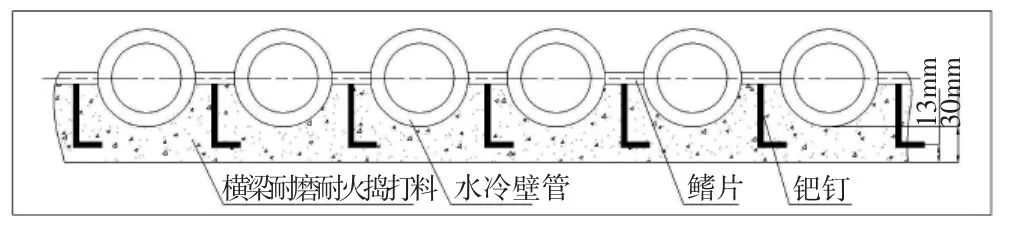

根据锅炉的磨损机理,CFB锅炉的磨损主要原因与物料的速度和浓度有关。主动防磨梁[6]在炉膛水冷壁下部的浇注料以上部位,设计浇注六圈横梁,根据磨损程度由下往上逐步递减的实际工况,横梁间距亦逐步加宽,这样对炉内大流量的紧贴垂直水冷壁管排表面及管间的贴壁灰流实施软阻挡,这样防磨梁溢出的灰流依然沿垂直水冷壁管排表面及管间鳍片的凹梁流下,但不会紧贴表面,降低下坠灰的流速,大大减小贴壁灰流对垂直水冷壁的磨损,多道防磨梁分段阻隔,减少磨损的效果也随之凸现,主动防磨梁的安装图见图15、图16、图17.

图15 防磨梁安装示意图

图16 防磨梁安装制作图

图17 多阶主动防磨梁效果图

3.3 实施在线堆焊防磨技术

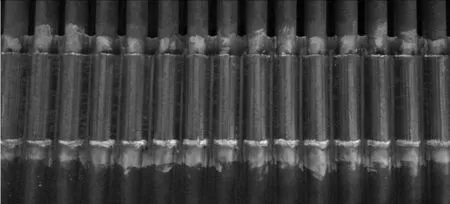

采用在线堆焊的方式防磨,堆焊防磨用在CFB锅炉上的优势在于堆焊层与锅炉管子的结合是原子间的结合,不存在脱落的问题,并且堆焊层也是金属材料,对换热基本不影响,只要选对防磨材料在线堆焊上去,效果非常好,这是其它防磨措施所不具备的或无法比拟的。堆焊技术已有突破性进展,很好地解决了锅炉管排和管子堆焊厚度不均因、堆焊裂纹、稀释率高、焊接变形、效率低等问题,使CFB锅炉在线采用堆焊防磨技术变成现实。从堆焊管使用1年情况看,密相区与稀相区过渡段管束基本不存在磨损。从运行数据看来,经过一年的运行,堆焊材料的180°堆焊层的表面焊接波纹已经磨损完,表面光滑明亮,平均磨损约0.2~0.5 mm/a,一处磨损最大的地方损失0.5 mm/a,见图 18、图 19,实际堆焊层厚度有 3 mm,满足三年以上运行周期要求。

图18 炉管堆焊耐磨区效果图

图19 堆焊管现场安装效果图

4 结论

CFB锅炉水冷壁管的防磨技术在提升锅炉运行周期具有十分重要的作用。根据对CFB锅炉磨损状况及原因分析,通过不断对防磨技术进行攻关,首次采用并实施新型防磨超音速电弧喷涂、实施主动防磨梁、实施在线堆焊防磨联合技术修复消除水冷壁管磨损难题。CFB锅炉的长周期运行时间突破542天,为本企业下游炼油化工装置提供安全可靠的动力保障并创造了更好的经济效益。