高浓度全尾砂充填在上向水平分层胶结充填采矿法中的应用

(福建省政和县源鑫矿业有限公司,福建 南平 353000)

通过试验研究,根据矿山生产需要,逐步停用原分级尾砂充填系统,直接进行全尾砂充填。从根本上解决井下采空区安全隐患[1]。更为重要的是,通过充填空区,可以最大程度地回收宝贵的矿柱资源,提高资源回收率,经济效益、社会效益和环境效益显著。

鉴于全尾砂高浓度充填料浆脱水量低、充填料泵送输送不易堵管、水泥耗量低,同时可以提高充填体质量,降低矿石损失率和贫化率,而深锥浓密机可提高全尾砂稳定放砂浓度、降低溢流水含固量,因此,经反复研究,采用现有深锥浓密机全尾砂高浓度充填系统开展全尾砂膏体充填工业试验。

1 尾砂粒径组成分析

福建源鑫矿业全尾砂、浓密后溢流尾砂,尾砂粒级分布由水筛筛分法分析。水筛筛分法由100目、200目、325目、400目筛网组成[2]。试验前将待测全尾砂在鼓风干燥箱中干燥至恒重,称取适量全尾砂,采用水洗的方法对全尾砂过100目~400目筛,每一级筛网必须水洗至清澈为止,最后将所有分级后的尾砂收集分类、干燥,计算各粒径尾砂含量。

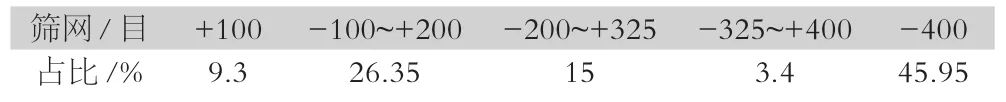

表1 全尾砂粒径分布

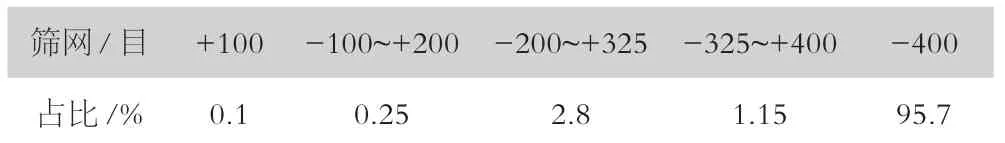

表2 溢流尾砂粒径分布

由测得数据表明,全尾砂+100目含量仅占9.3%,-400目以下占比45.95%,总体上较细;浓密溢流尾砂-400占比95.7%,+200目以上仅为0.35%。

2 全尾砂絮凝沉降试验

2.1 全尾砂最佳稀释浓度试验

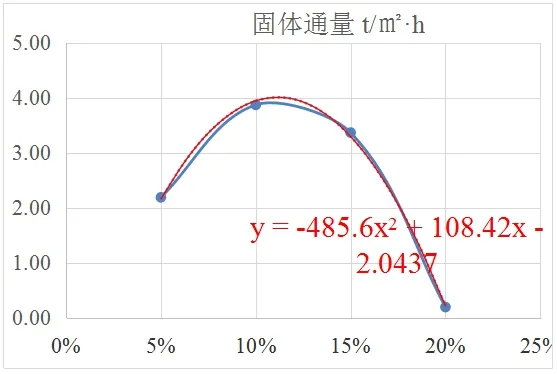

固体通量是指单位时间内垂直通过单位面积所传递的某种固体物理量,是反映矿浆浓密特性的主要参数。通过研究固体通量与砂浆稀释浓度的关系,可以为动态浓密试验确定最佳稀释矿浆浓度提供依据。

砂浆浓度、沉降速度、固体通量三者之间存在一个最佳范围,通过对福建源鑫全尾砂基础性质的研究以及生产现状的调查,选用艾森阴离子絮凝剂,初选5%、10%、15%、20%的稀释料浆浓度,按40g/t的絮凝剂添加量进行试验,试验结果如表3。

通过5%、10%、15%、20%四种稀释浓度料浆的沉降情况分别计算沉降过程中的固体通量,得到如图3所示曲线图。

从图1可以看出,固体通量在料浆质量浓度10%~15%之间存在一个最佳值,对固体通量曲线进行拟合得到其拟合曲线公式,求导计算可得最佳值固体通量对应料浆浓度为11.16%。

图1 固体通量曲线图

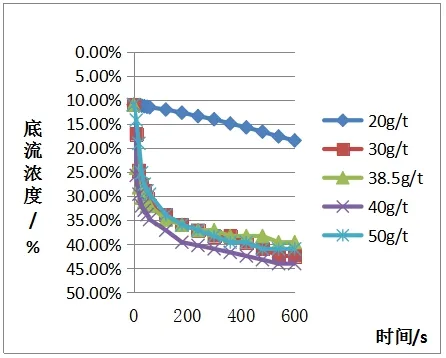

2.2 最佳絮凝剂添加量试验

试验的目的是确定艾森阴离子絮凝剂的最佳添加比例。试验采用配置质量浓度为11.16%的全尾砂浆分别按20g/t、30g/t、38.5g/t、40g/t、50g/t的比例加入絮凝剂,研究其沉降速度、上清液澄清度、底流浓度,以此确定最佳絮凝剂添加量,沉降曲线见图2。

图2 不同絮凝剂添加量沉降速率曲线图(浓度11.16%)

由图2可知,在最佳矿浆稀释浓度11.16%的情况下,对比5组不同絮凝剂添加量(20g/t、30g/t、38.5g/t、40g/t、50g/t)的沉降曲线,絮凝剂添加量在40g/t时,料浆的沉降速度、底流浓度都最优,上清液澄清度好,认为最佳絮凝剂添加量为40g/t左右,但试验表明,絮凝剂添加量为30g/t、38.5g/t、50g/t时料浆的沉降速度、底流浓度也较好,上清液澄清度也较清澈,考虑絮凝剂成本、沉降效果和澄清度等因素,建议絮凝剂最佳添加量为30g/t~40g/t之间。

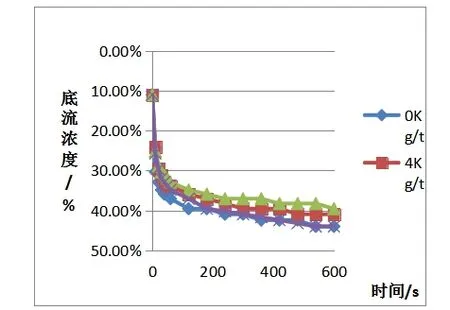

2.3 最佳石灰添加量试验

试验的目的是确定石灰的最佳添加比例。试验采用配置质量浓度为11.16%的全尾砂浆分别按0kg/t、4kg/t、5kg/t、6kg/t的比例加入石灰,研究其沉降度、上清液澄清度、底流浓度,以此确定最佳石灰添加量,试验数据见表5,沉降曲线见图3。

由图3可知,在最佳矿浆稀释浓度11.16%的情况下,对比4组不石灰添加量(0kg/t、4kg/t、5kg/t、6kg/t)的沉降曲线,不加石灰(0kg/t)的情况下沉降速度最快,后期石灰添加量0kg/t和6kg/t的底流浓度相同,石灰添加量为4kg/t时料浆沉降效果由于石灰添加量为5kg/t,石灰添加量为0kg/t和6kg/t时料浆的沉降效果要优于石灰添加量为4kg/t和5kg/t的沉降效果,但不添加石灰(0kg/t)时上清液的澄清度较差,并且石灰添加量为6kg/t料浆的絮凝沉降效果较好,且上清液的澄清度较优,建议石灰最佳添加量为6kg/t。

图3 不同石灰添加量沉降速率曲线图(浓度11.16%)

2.4 结论

通过福建源鑫矿业全尾砂静态浓密试验,推荐的最佳矿浆稀释浓度为11.16%;絮凝剂使用艾森阴离子絮凝剂,絮凝剂添加量30g/t~40g/t之间,最佳为40g/t;石灰添加量4kg/t~6kg/t,最佳为6kg/t。

建议本次工业试验先采用稀释浓度为11.16%、絮凝剂添加量40g/t、石灰添加量6kg/t进行试验,根据工业试验过程情况逐渐降低絮凝剂添加量和石灰添加量。

3 充填体强度试验

3.1 试验目的与试验材料

充填体强度试验的目的是测定不同配比组合胶结材料(325水泥)、尾砂胶结试块的固结特性、强度指标等,以检测充填体是否满足回采强度和相关工艺要求,据此确定适合福建源鑫矿业采矿要求的充填材料最优配比,并为充填系统方案设计提供依据。

经现场调研确定充填试验材料为:

(1)骨料:福建源鑫矿业全尾砂;

(2)胶结材料:普通325水泥;

(3)水:福建源鑫矿业浓密机溢流水。

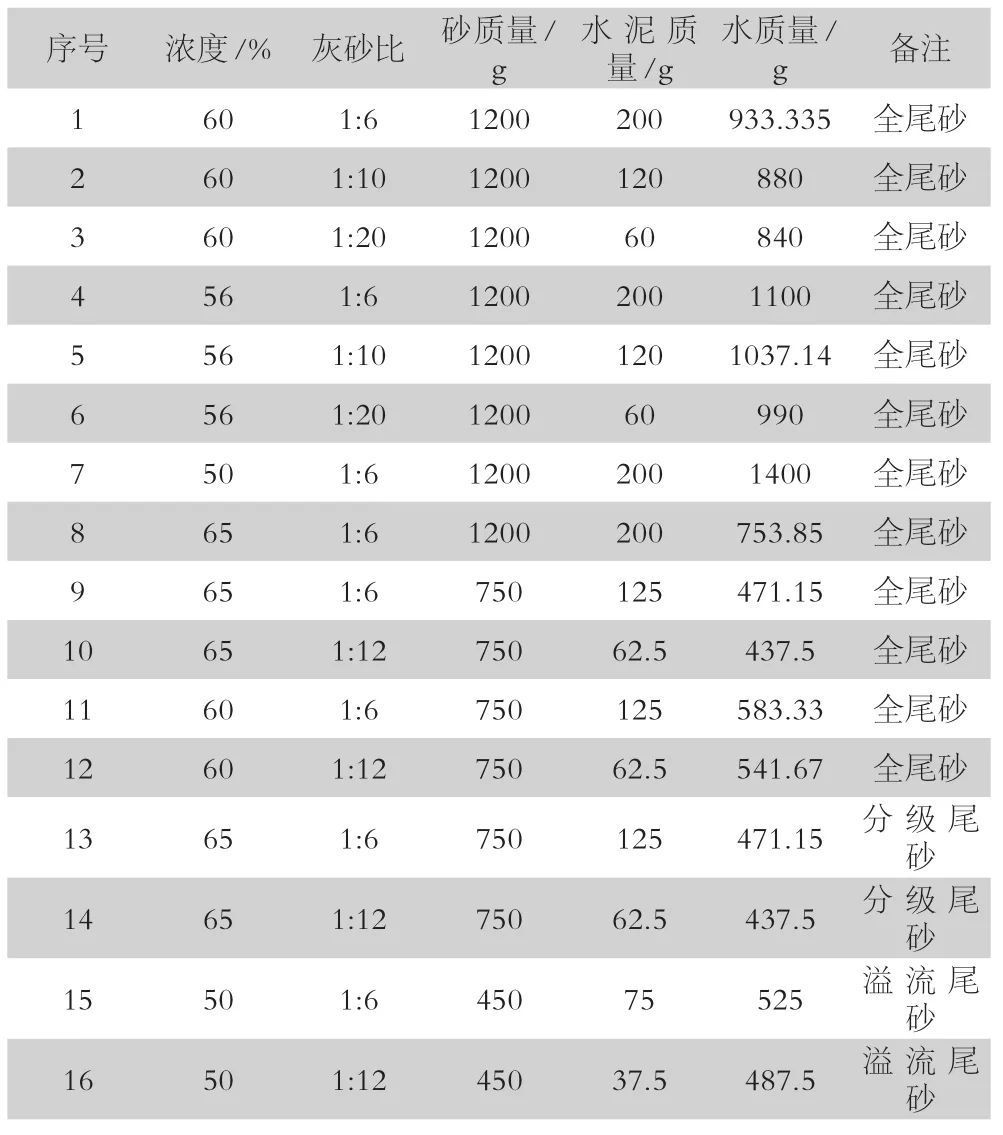

3.2 配比试验方案设计

选择不同尾砂不同充填配比参数,进行井下充填体试块制作,测定其养护期为3d、7d的充填体单轴抗压强度,然后通过综合分析,得到福建源鑫矿业充填材料的最优配比参数。

(1)全尾砂浆、充填料浆流动度测定,确定合适浓度的充填料浆。

(2)全尾砂、分级尾砂和浓密溢流尾砂充填体强度对比试验,确定不同浓度、不同配比充填了达到充填采矿要求的矿房矿柱强度指标。

表3 尾砂配比试验方案

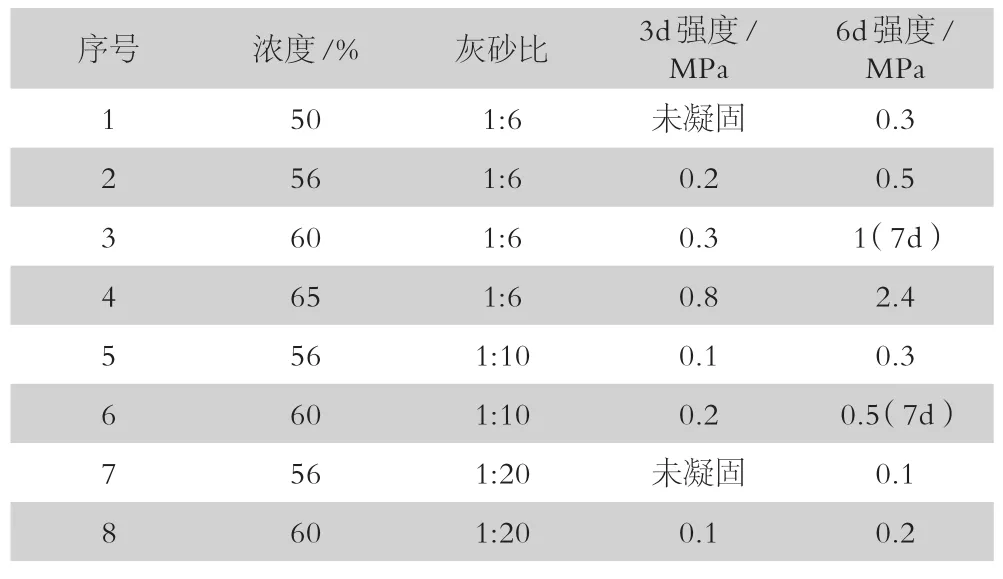

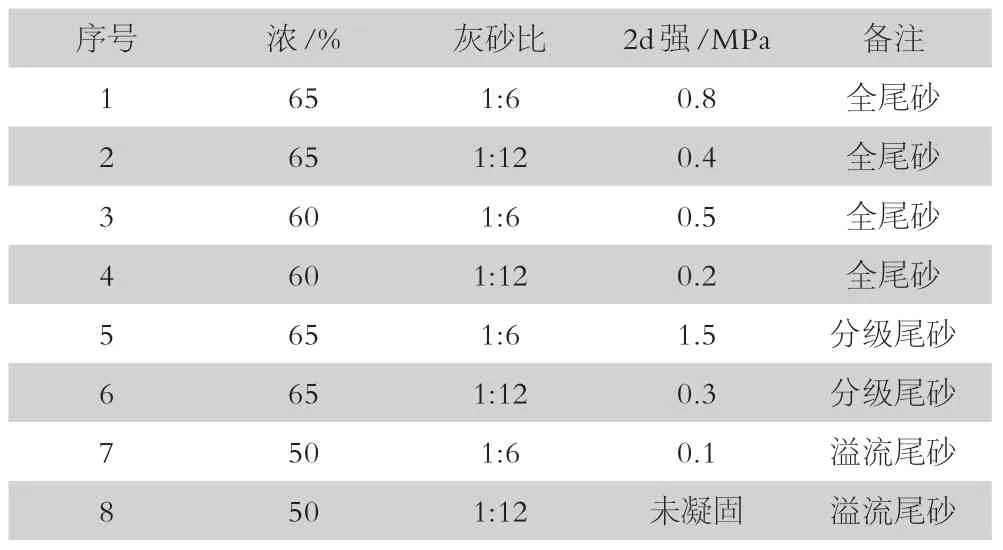

3.3 单轴抗压强度测试

通过经验对比得到充填体试块强度,每个龄期取1个试块测其单轴抗压强度。

根据配比试验结果,分级尾砂充填体试块强度较高,但泌水离析较严重,充填体沉缩量大;溢流尾砂充填体试块强度低,凝结性差;全尾砂充填体试块强度较高,不泌水或泌水量很少。

根据不同尾砂充填体特性、矿山充填现状、采矿作业要求,推荐充填配比如下:

①充填骨料:全尾砂;②胶结材料:普通325水泥;③水:福建源鑫矿业浓密机溢流水;④充填料浆输送浓度:60%~65%;⑤灰砂比:1:12、1:6。

具体全尾砂膏体充填配比如表6所示。

表4 第一次全尾砂配比试验结果

表5 第二次配比试验结果

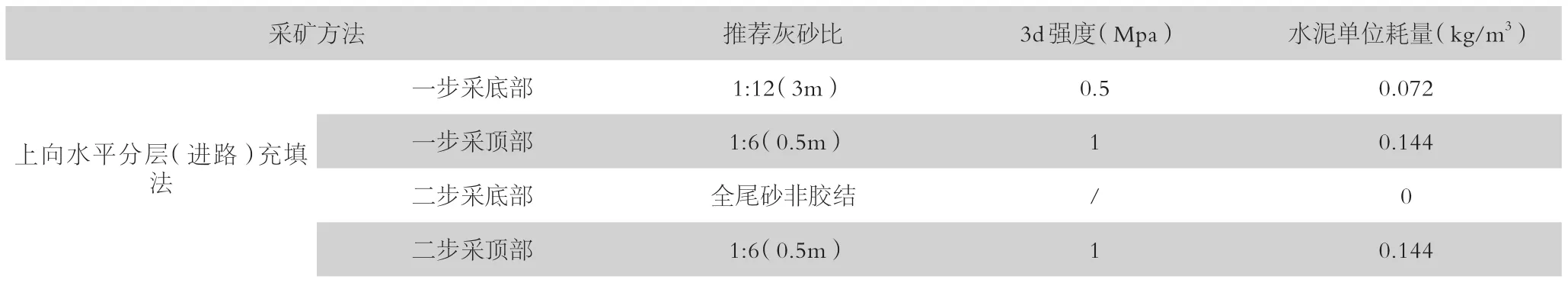

表6 不同采矿方法推荐配比

4 结语

本次试验测试了全尾砂、分级尾砂和溢流尾砂的基本性质,开展了全尾砂静态浓密试验、不同尾砂充填配比正交试验,主要结论如下:

(1)由测得数据表明,全尾砂+100目含量仅占9.3%,-400目以下占比45.95%,总体上较细;浓密溢流尾砂-400占比95.7%,+200目以上仅为0.35%。按不同灰砂比(1∶6、1∶10、1∶20)配制的充填料浆在浓度为56%~65%时,流动度和保水性能良好,不产生离析、沉降等不良现象,适合采用结构流的方式进行输送。

(2)通过福建源鑫矿业全尾砂静态浓密试验,推荐的最佳矿浆稀释浓度为11.16%;絮凝剂使用艾森阴离子絮凝剂,絮凝剂添加量30g/t~40g/t之间,最佳为40g/t;石灰添加量4kg/t~6kg/t,最佳为6kg/t。

(3)通过充填配比试验得出:①充填骨料采用全尾砂,全尾砂较分级尾砂和浓密溢流尾砂效果好。②胶凝材料选用本矿使用普通水泥,本实验不做其他胶凝材料试验研究。③推荐充填料浆输送浓度60%~65%。