整车动力传动系统弯曲模态实验识别及优化研究

邓 欣,钟秤平,陈清爽,段龙杨,翁建生,刘淑英

(1.江铃汽车股份有限公司 江西省汽车噪声与振动重点实验室,南昌 330001;2.南京航空航天大学 能源与动力工程学院,南京 210016)

道路条件的改善和新的动力总成技术的发展使得汽车的行驶速度得到进一步提升,而车速的增加要求发动机及传动系统在更高的转速下工作,发动机本身2阶及动力传动系统的1阶振动激励增加。当动力传动系统的激励频率与动力传动系统弯曲模态频率发生耦合时,系统的振动会进一步放大,导致发动机振动和车内噪声的恶化等NVH问题,整个动力总成及传动系统本身也存在可靠性风险(1)。

动力传动系统作为汽车的动力源和传动机构,对于后驱车型来说,一般包括发动机、变速箱(四驱车型还包含分动器)、传动轴和驱动桥等。动力传动系统弯曲模态(Powertrain Bending Modal,以下简称PTB)是指上述零部件及总成组成的系统本身产生弹性变形的各阶固有频率及对应的各阶振型,通常将最低的固有频率及振型定义为该动力传动系统的弯曲模态。

PTB对动力总成及传动系统的可靠性及车内NVH具有重要影响。一方面共振会传递给底盘及车身系统,再将振动和噪声传递给驾驶员和乘客,进而引发车内人员对车辆的NVH抱怨产生;另一方面自激振动的增加将严重影响动力传动系及附件的耐久可靠性,达到一定的振动幅值后将会导致发动机、变速箱壳体或传动轴断裂等严重的耐久可靠性问题,引发高速安全问题[2]。按照其主导的系统不同,又分为动力总成主导和传动轴主导两种弯曲模态振型。如何通过实验的方法准确识别整车高速运行状态下的真实弯曲模态,国内研究还较少。吕振华等通过在动力传动系统布置一定数量振动传感器的方法,研究了不同激振力对弯曲模态识别的影响(3)。张金换等通过力锤模态试验法进行了动力总成模态测试(4)。以上方法均需要在动力传动系布置较多的振动传感器,准备时间较长,且对动力传动系统的振型识别没有进行更深入的分析和展开。

本文针对某轻卡在高速行驶过程中出现的车内轰鸣及传动轴疲劳耐久等问题进行试验诊断,对不同约束状态下的弯曲模态进行测试,并与整车高速扫频工况下的PTB数值进行对比,总结出最符合整车实际运行状态下弯曲模态的实验方法,同时实现了对振型的准确定义。最后结合CAE分析结果对传动轴进行优化设计,有效地提高其一阶弯曲模态频率。

1 PTB典型振型分析

1.1 问题描述

PTB的频率大小及振型受动力传动系统的结构方式和布置形式影响,本文以某轻卡车型为研究对象,其车型基本信息如下:发动机前置后驱、单段式传动轴、最高车速下发动机转速为3 600 r/min。

该车型在最高车速工况下动力传动系统产生强烈的振感,车内频率噪声明显变大,车内明显产生金属摩擦后的异味。经车内噪声及传动系统相应振动加速度测点分析,如图1所示。

传动系统上存在83 Hz和119 Hz左右两个频率的振动,幅值接近2 g。通过变速箱对应档位速比,后桥速比及轮胎参数,根据公式(1)和式(2)的计算,发现83 Hz为最高档传动轴动平衡激励频率,119 Hz为发动机点火激励频率;金属摩擦的异味是变速箱与传动轴直接连接的驻车制动器蹄片与驻车制动器外壳接触后摩擦灼烧蹄片产生的异味。初步判断该问题是动力传动系弯曲共振导致。

图1 变速箱壳体振动加速度频谱图

注:fPP代表发动机点火频率,nPP代表发动机对应转速;fDR代表传动轴动平衡激励频率,nDR代表传动轴转速,Rgear代表变速箱速比V代表汽车车速,Raxle代表后桥速比,d代表轮胎直径,π代表圆周率。

1.2 典型车型动力传动系统振型介绍

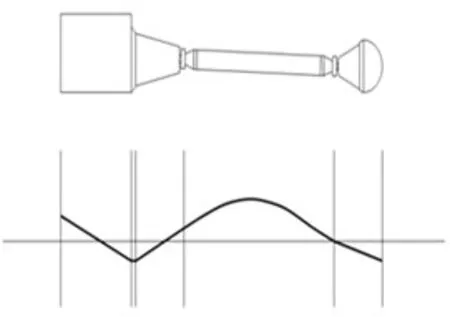

因本文车型为发动机前置后驱轻卡车型,故以此车型为例介绍该动力传动系统模态频率及振型。PTB模态受传动轴段数影响较大。如图2示。

图2 单段式传动轴PTB振型

该动力传动系统只有一段传动轴,无中间支承。此时发动机及变速箱的一部分质量通过连接法兰附加给传动轴。传动轴本身固有频率一般在150 Hz~200 Hz以上,但附加质量会拉低整个系统的弯曲模态频率。这种传动系统主要表现为以传动轴主导的1阶弯曲模态,频率较低的可达到80 Hz以下或更低(5)。

对于图3所示的两段轴式动力传动系统,前后轴通过伸缩花键和十字轴式万向节连接,且万向节处增加中间支承。这种情况下发动机附加给传动轴的质量在前端,中间支承起到中间约束的作用,主要振型表现为以发动机与变速箱(Powerplant)主导的动力传动系统1阶弯曲模态,频率范围在90 Hz~150 Hz之间左右(6)。

整车状态下PTB频率应当满足大于最高车速下对应的传动轴不平衡激励频率的1.15倍。如果第一阶弯曲模态振型由传动轴主导,则PTB必须满足上述设计目标;但如果第1阶弯曲模态由动力总成主导且该频率不满足上述PTB目标,PT系统应在传动轴最大1阶动不平衡激励下完成相应次数的疲劳耐久试验,实验通过后,仍可以让步签发通过。

图3 两段式传动轴PTB振型

2 PTB模态实验识别方法研究

2.1 不同约束条件下锤击法研究

模态测试结果受边界条件影响非常明显。如上图所示。轻卡车型中常将驻车制动器装配在变速箱与传动轴之间,通过实验分析,拉上与不拉手刹制动器对PTB频率影响非常大。

图4 变速箱与传动轴连接

为了研究不同边界约束条件对PTB的影响,本文研究了三种不同的边界条件:

(1)动力传动系统无约束边界条件:传动轴在整车装配下,传动轴通过连接螺栓与前后法兰连接外,无任何附件约束,且由于传动轴旋转间隙,它在旋转方向上可转动一定角度;

(2)动力传动系统反拖扭矩约束边界条件(7):变速箱挂一档,松开手刹后人力推动车辆前进或后退直到无法推动后,用挡块顶住驱动轮,用系统本身的反拖扭矩对传动系统进行约束;

(3)整车半联动约束边界条件:发动机启动,变速箱挂一档,拉上手刹后,利用发动机半联动驱动使得整车向前移动直到发动机熄火,顶住驱动轮。

上述三种边界条件的区别在于边界条件2比边界条件1多了反拖扭矩约束,而边界条件3多了手刹约束,且此时用的是发动机输出扭矩约束系统,约束更强。

2.2 实验过程

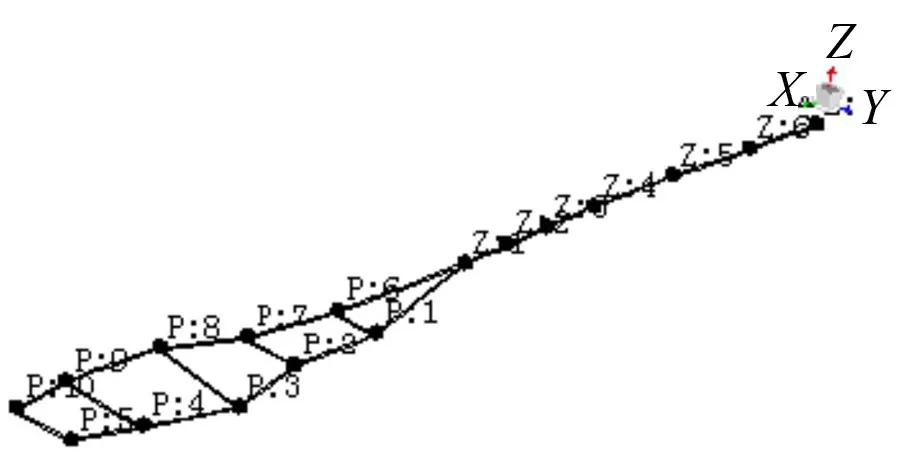

(1)对动力总成进行模态测试前的测点选取,如图5所示。

动力总成左右对称的10个测点组成,图中标白点为动力总成10个测点,前两个在发动机刚体前端,第二对测点在发动机悬置接附点附件,第三队测点在发动机与变速箱连接壳体处,后4个测点在变速箱上。

图5 动力总成模型测点

(2)对传动轴进行模态测试前的测点选取,如下6图所示。传动轴模型由7个测点均等分组成。

图6 传动轴模型测点

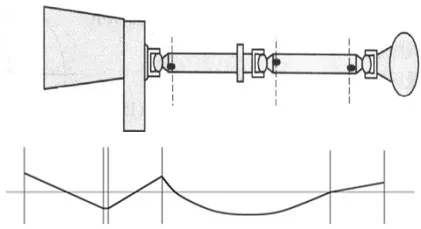

(3)将上述动力总成与传动轴建立坐标系并按照测点的几何位置进行实验模型,如图7所示。

图7 传动系统实验模型

(4)将模态测试专用加速度振动传感器布置在传动系统测点上,由于测点较多而传感器数量与采集通道数量有限,本文使用4个传感器和一个模态测试力锤,采用分组进行数据采集;测点如上图所示。

(5)保持整车在上述约束方法1即无约束状态,并采用固定力锤激励多点响应的方式对动力传动系统进行模态测试,激励位置分别为变速箱与传动轴连接处和传动轴中间处,0~200 Hz内对应振型如图8所示。

图8 PT系统约束方法1对应振型

(6)保持整车在约束方法2状态,对动力传动系统进行模态测试,0~200 Hz内对应振型如图9所示。

图9 PT系统约束方法2对应振型

(7)保持整车在约束方法3状态,对动力传动系统进行模态测试,0~200 Hz内对应振型如图10所示。

图10 PT系统约束方法3对应振型

下表1是3种不同的边界条件的锤激模态频率和模态振型。

表1 不同边界条件对应的PTB频率/Hz

表1显示不同的约束条件,系统频率差异较大,其中无约束边界条件动力传动系统第1阶频率为78.08 Hz,反拖扭矩约束边界条件动力传动系统第1阶频率为85.77 Hz,整车半联动约束时传动系统第1阶频率为97.32 Hz。尽管不同约束边界条件不一样,但振型表现却相同,均为传动轴前端与变速箱连接位置振幅最大的弯曲模态,如上图8-图10所示。

根据系统固有频率理论计算公式

ωi代表系统固有频率,Ki代表系统刚度,Mi代表系统质量。

由公式(3)也可得出,系统质量不变的情况下,系统的刚度决定了决定系统弯曲模态频率。

2.3 模态试验方法二:底盘测功机扫频法

2.3.1 方法介绍

底盘测功机又简称转毂,是一种用来测试汽车动力性、多工况排放指标和燃油指标等性能的室内台架测试设备,它用滚筒模拟路面,保证汽车在实验室内也可以模拟道路行驶工况。转毂扫频法与激振器法原理上是一致的。从激振系统的角度看,转鼓是一种特殊的激振装置,如下图11所示。

图11 底盘测功机道路模拟测试

测功机扫频法按驱动装置分两种,一种是发动机输出扭矩通过动力传动系统到轮胎带动转毂运动,一种是转毂输出扭矩通过车轮驱动车辆行驶。

2.3.2 实验设计

首先采用第一种扫频法得出的动力传动系统自功率谱上存在84 Hz和119 Hz两个频率。但无法直接确认是系统弯曲模态还是动力总成本身峰值激励频率。根据系统的固有特性不随激励频率的变化而偏移的原理,我们采用第二种扫频方法,设定转鼓的最高驱动车速大于该轻卡的最高车速,并采集动力传动系统的扫频数据,得到PTB频率。

具体实验步骤:

(1)在变速箱与传动轴连接法兰靠近变速箱端布置加速度振动传感器;

(2)车辆固定至底盘测功机上,输入实际道路的最高档的加速行驶时间和滑行曲线,模拟样车道路上正常加速和带档滑行;

(3)设置转毂最高车速高于样车实际最高车速10 km/h~15 km/h,重复实验3次;

(4)设置转毂最高车速高于步骤3中车速10 km/h~15 km/h,重复实验3次,直至有峰值频率不随车速上升而发生改变为止,通过振动峰值来识别第1阶弯曲频率。

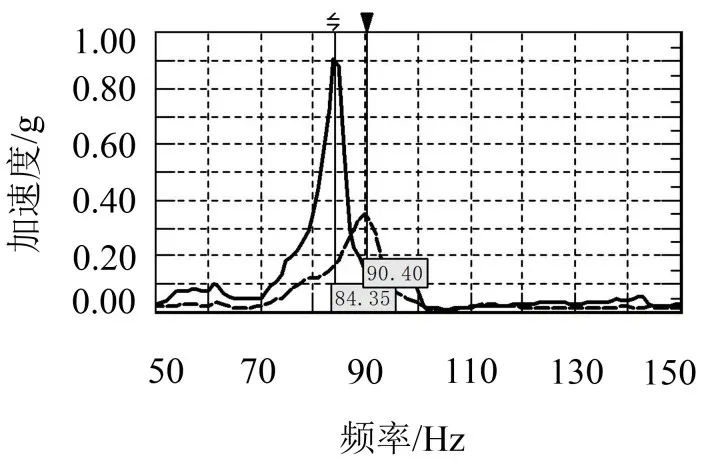

实验中以140 km/h和150 km/h两个速度用转毂倒拖样车进行实验,法兰处的振动加速度自功率谱曲线在84 Hz均存在峰值频率。如图12所示。

图12 转毂扫频变速箱壳体振动加速度自功率谱

该工况与整车在道路上运行的动力总成约束状态完全一致,频率不随扫频激励的变化而发生偏移,该实验方法得到的频率最接近运行状态的真实PTB频率。该车在道路最高车速下最高档位下的传动轴转速为4 950 r/min,对应1阶激励为82.5 Hz,因此可以判断,导致传动系统附件失效及车内轰鸣的根本原因为传动系统1阶激励与PTB频率耦合共振。

2.4 PTB频率的提升优化

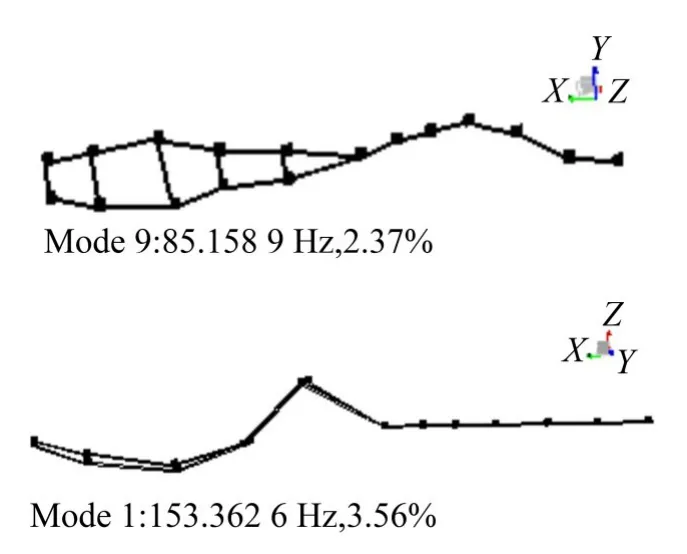

结合模态锤击实验确定的PTB模态振型,通过CAE分析方法寻求传动轴本身及传动轴与变速箱的连接强度优化措施。运用Hypermesh前处理软件对PT系统进行网格划分,并通过Nastran软件对该车型动力传动系统进行模态求解,得出动力传动系统的第1阶弯曲模态,如表2所示。

表2 PTB CAE分析结果及优化结果/Hz

CAE仿真分析结果显示PTB结果为82.8 Hz,主要振型是传动轴与变速箱输出端振动最大,分析结果与实验测试结果吻合度较高。

优化方案一,保证传动轴壁厚不变的情况下增大传动轴外径13 mm,CAE分析PTB频率提升至93.0 Hz,如上表2所示,PTB频率提升了11 Hz,效果显著。样件PTB实测频率为90.9 Hz。

优化方案二,另外通过将变速箱输出轴支撑轴承位置后移10 mm来增强传动轴与变速箱连接处的约束,分析结果显示PTB频率可提升到92.6 Hz。但涉及变速箱设计变更大,时间周期长,因此该方案未采用。

图13 传动轴加粗方案传动系统扫频实验结果

基于方案一状态下PTB频率与最高车速下传动轴的1阶激励频率82.4 Hz分离未完全满足设计要求,通过标定方式将车辆最高车速降低3 km/h,最终达到了PTB频率大于最高时速1阶激励频率1.15倍要求。

图14是优化方案一并将车辆最高车速降低3 km/h后变速箱壳体振动与基础状态变速箱壳体振动对比。

图14 传动轴加粗方案传动系统振动优化效果对比图

从图中可以看出最高车速下变速箱壳体振动加速度由0.9 g降低至0.35 g,变速箱壳体振动明显降低,变速箱附件开裂问题得到有效解决。

4 结语

本文对某国产轻卡的动力传动系统变速箱附件开裂的根本原因进行了实验识别,确定了动力传动系统弯曲共振是导致失效的主要原因。通过在动力传动系统布置较少的振动加速度传感器进行锤击实验,研究动力传动系统不同约束方式对PTB频率的影响,同时确定其具体振型,明确了“动力传动系反拖扭矩约束”最接近道路运行工况边界条件。该实验方法具有测点少,操作简单,时间准备短,频率识别准确度高,获得信息全面的特点。通过整车在底盘测功机用不用车速扫频的方法,研究了静态边界条件与整车实际运行状态的对应性,最终确定车辆实际运行状态下的动力传动系弯曲模态。最后,通过CAE分析,提出了增加传动轴直径的优化方案,有效地提高其第1阶PTB频率,彻底解决了动力总成附件开裂的问题,相关研究对同类动力传动系统弯曲模态的识别及优化有较强的借鉴和指导意义。

[1]VIVEK YADAV,ABHIJIT VISHNU LONDHE.Correlation of test with CAE of dynamic strains on transmission housing for 4WD automotive powertrain[C].SAE 2010 World Congress&Exhibition,2010.

[2]H Y ISAAC DU,JEFF MORGAN.Modeling and correlation of driveshaft whirl dynamics for RWD sport utility vehicles[C].SAE 2001 Noise & Vibration Conference&Exposition,2001.

[3]吕振华,高云凯.应用高频电液伺服激振系统进行汽车动力总成弯曲振动实验模态分析[J].中国公路学报,1996:91-97.

[4]张金换,朱西产,黄世霖.应用试验模态分析进行汽车传动系统临界转速的研究[J].汽车工程,1996(1):32-37.

[5]MASAYOSHI OHTA,HIROAKI NIMURA,YASUYUKI HAGINO.Dynamic bending stress analysis of power train[J].Progress in Brain Research,2004,109:141-145.

[6]江铃汽车股份有限公司,江西省汽车噪声与振动重点实验室.企业标准测试规范[S].动力传动系统弯曲特性测试规范,08131.30.南昌,2015:03-04.

[7]沃德·海伦,斯蒂芬·拉门兹,波尔·萨斯著,等.模态分析理论与试验[M].北京:北京理工大学出版社,2001,6:146.

[8]任文斗.转子动平衡—原理、方法和标准[M].北京:化工工业出版社,1992,3.