铅酸蓄电池正极板拱形变形的原因及影响

柴树松,黄连清

(福建省闽华电源股份有限公司,福建 泉州 362442)

0 引言

正极板拱形变形是在极板制造过程中或铅酸蓄电池使用中发生的问题之一。正极板拱形变形严重影响机械化组装电池,使极群配组、汇流排焊接的速度和质量受到影响;组装电池后,正极板拱形变形会引发电池短路、极群脱焊等问题,导致电池逐步失效。由于正极板拱形变形而发生的电池失效往往是以其他现象表现出来,如隔板微短路、边框短路等,因此对发现问题和解决问题会产生误导。无论是外化成的极板,或内化成的极板,一旦发生拱形变形,通过补救来延长电池的寿命是非常困难的,所以正极板拱形变形的危害是非常严重的。

1 拱形变形的特点

正极板的拱形变形是以接近极板板面中心的位置为拱形顶点,向一面逐渐弯曲,形成一个拱形的结构(见图 1)。和一般的极板沿竖直方向的弯曲不同,拱形变形是一个立体的弯曲,即极板宽度方向的边是弯曲的,极板高度方向的边也是弯曲的,而且弯曲方向相同,形成一个拱面。

图1 拱形变形的正极板和正常的正极板

由于力学结构稳定,使用压力的方法很难使拱面平整。这是极板一旦发生拱形变形后很难矫正的原因之一,也是其特征之一。一般在生极板阶段不易存在拱形变形,但化成后极板会明显地表现出来。不管是重力浇铸板栅的极板、拉网板栅极板,还是冲网板栅极板,只要具有拱形变形内因,在极板化成或是电池化成后,都可能会发生拱形变形。采用电池化成的极板,由于受到电池内极群压力的影响,拱形变形的弯曲程度降低,但拱形弯曲仍会存在,且对电池的不良影响依然存在。

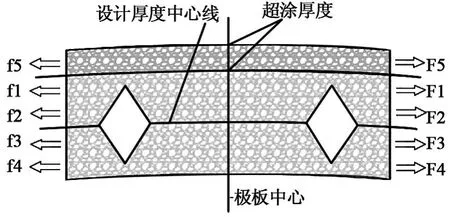

2 正极板拱形变形的内因

通过对拱形变形极板的观察分析,凸面是涂膏偏厚的一面(活性物质多的一面),凹面是涂膏偏薄的一面(活性物质少的一面)。由图 2 可见,极板的中心不是板栅的中心,而是发生了偏移,极板的凸面(极板的上表面)与板栅中心的距离大于极板凹面(极板下表面)与板栅中心的距离。正常不变形的极板不会有一面偏薄一面偏厚的问题。在图 3 中,极板的上表面超涂的厚度为图上标示的厚度,极板的中心线是极板板面中心的垂直线,也是拱形变形的顶点所在线。设计极板厚度的中心面是板栅所在的中心面。根据形状的分析,在极板的制造过程中,拱形极板凸面的应力作用肯定大于凹面的应力作用,使之发生变形。变形的形状为拱形,因此所受力的方向是以拱形顶点为中心向四周方向。假设 F1~F5、f1~f5 代表不同厚度层的应力,那么 F1 与 f1 的大小是相等的,同样 F2 与f2、F3 与 f3、F4 与 f4、F5 与 f5 的大小相等,但彼此的方向相反。设计厚度的中心线在板栅的中心线上,由于一面多涂,使厚度中心线两侧的力不一致,在设计厚度中心线的上侧受到 F1、f1、F2、f2、F5、f5 的作用,在下侧受到 F3、f3、F4、f4的作用,这样设计厚度中心线上下受到力的大小是不一样的,在板栅不能抵抗这些力的作用下,极板势必发生变形。假设 F1、f1、F2、f2、与 F4、f4、F3、f3 的大小相等,F5--f5 是多出的力,其存在就是极板拱形变形的内因。

图2 拱形变形极板的剖面图

图3 拱形变形极板的结构分析图

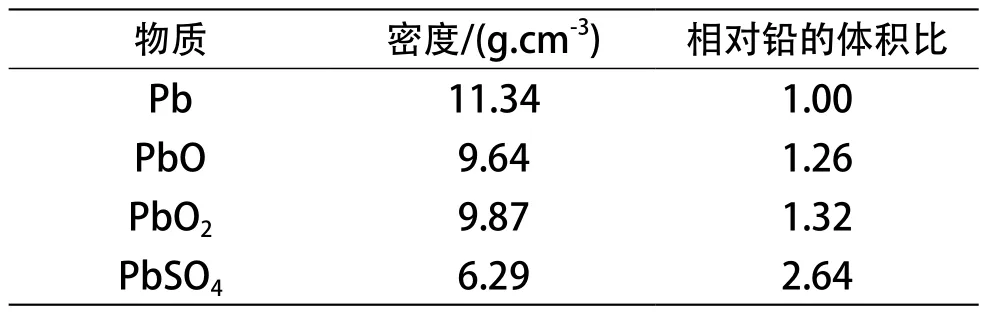

从蓄电池生产工艺中的化学反应和结构变化来分析,在制造过程中,无论是重力浇铸板栅,还是拉网板栅、冲网板栅,自身都没有不对称应力的作用,但是板栅强度对抵抗变形有重要的作用。铅粉是均匀的粉体,通过搅拌、和膏、涂填,本身不会产生不均匀的应力作用。涂板厚度均匀时,F5 和f5 不存在;不均匀时就产生了超涂厚度,是以后F5 和 f5 存在的基础,但涂板时应力还没有产生。固化是颗粒再结晶的过程,颗粒之间会产生应力的作用,但分子体积没有变化,对外表现的应力是较小的。化成过程正生极板活物质先与硫酸反应,在颗粒表面生成 PbSO4,然后在化成中形成了 PbO2,在这个过程中,活物质发生了较大的体积变化(见表1)。外化成后的熟极板要进行干燥,只是失水的过程,不会有大的结构变化。这是工艺全过程的情况。化成过程中,由于分子的变化,引起分子体积的较大变化,形成了应力的作用。

表1 铅的化合物的相对体积比[1]

D.Pavlov 等人揭示了正极板化成过程分 2 个阶段[2]。在浸酸步骤和第 1 个化成阶段,硫酸渗透进极板,铅膏被硫酸盐化。硫酸盐化首先在浸酸过程中从极板表面层开始,然后在化成中向极板内部进行。极板内的 3BS、4BS 和 PbO 与水化合,使孔中溶液的 pH 值上升,并在这些内部区域进行电化学反应,形成 α- PbO2,其余转化为 PbSO4。在第2 个阶段,当 PbO 和 3BS 被耗尽时,溶液的 pH 值下降,为了维持恒定的化成电流,极板的电位将上升,并达到 PbSO4氧化成 PbO2所需要的电位值,这时 PbSO4被氧化生成β- PbO2。这个过程与硫酸的产生相联系,极板孔中的溶液变为强酸性,硫酸析出离开极板。在整个反应过程中,碱式硫酸铅氧化为 PbO2是通过固相反应进行的,即发生了所谓的“迭代过程”,使整个铅膏的结构得以保存。PbSO4氧化生成为 PbO2是通过溶解–沉积机理进行的,使得其晶体形貌有所改变。可以看出,在第 1个化成阶段结束时,活物质成分主要是 α- PbO2、其余是 PbSO4,这时极板活性物质的体积最大,应力也应该最大。之后 PbSO4变成 PbO2,活性物质的体积变小,但化成反应是通过固相反应的“迭代过程”,铅膏固化后的结构保存下来。可以判断,在第 1 个化成阶段,活性物质的体积变化后极板产生了变形。尽管在第 2 个化成阶段活性物质的体积变小,但从固相反应,铅膏结构能够保存下来看,完全消除第 1 个化成阶段所产生的应力(或产生反向力)是不可能的,因此恢复形状变形、体积变化是不可能的。

根据上面的分析,再试验发现,极板上下两面铅膏厚度不均的程度与拱形变形的程度成正比,即生极板两面铅膏的厚度越不均,拱形变形越严重。对于两面铅膏厚度均匀的生极板,无论采取怎样的化成制度,极板基本不变形。从图 4b 中可以看出,部分筋条暴露在外面,肯定存在上下面涂板不均的问题。图 4c 和 4d 所示是一片没有拱形变形极板的上表面和下表面(没有露筋)。

图4 同种型号极板拱形变形与不变形的表面情况

3 导致增加正极板拱形变形因素

正极板拱形变形问题产生于涂板,形成于化成。实际过程中,有很多因素会影响变形的程度:

(1)化成温度低时,特别在冬天,拱形变形会加重。按照上述两步化成原理,可能是在第 1 个化成阶段完成后,因温度较低,PbSO4被氧化生成 β-PbO2的过程很慢,转化效率较低,体积增大后,再转化成 PbO2时,体积缩小更难,所以拱形变形更严重。

(2)铅粉氧化度低时,拱形变形的程度会增加。氧化度低,表明铅粉中的游离 Pb 含量较高,铅颗粒较大。尽管在固化时,铅可以氧化,但铅粉颗粒中铅的含量和集聚程度比氧化度高的铅粉中的更高,因此在化成时,单位体积的应力就会更大,体积变化就会更明显。

(3)化成电解液密度大时,拱形变形的程度会增加。电解液中的硫酸含量高,硫酸根离子增加,在硫酸与 PbO 反应时就会同时生成更多的PbSO4,集中的应力增加。一般极板化成时采用密度较低的电解液。电池化成时:有时用的电解液密度很高,应力会较大,变形会较严重;多数情况下,极群处于受压状态,限制了变形的产生,但潜在的变形和应力的危害依然存在。

(4)板栅强度低时,承受力较小,拱形变形的程度会增加。

(5)高温固化时,拱形变形的程度会增加。低温固化时生极板多形成 3BS 结构,而高温固化时多生成 4BS。一般情况下,4BS 的晶体还比较大。在 4BS 转换成 PbSO4时,因为发生固相反应,结构遗传[3],固化后的晶体颗粒仍较大,化成成分转化时应力就会较大,拱形变形就会严重。

(6)固化不良时,拱形变形程度增加。固化生极板时,由于固化温度或湿度不均,生极板两面的结构会产生差异,3BS 或 4BS 的含量可能不一致。

(7)相对于电池化成,极板化成的正极板拱形变形程度更大,这主要是因为极板化成过程中,极板不受外力的作用,而电池化成时一般都有极群压力在起作用。

(8)铅膏表观密度提高会增加拱形变形的程度。铅膏表观密度增加一方面增加了极板上表面和下表面铅膏厚度的不均匀性,另外也增加了活性物质颗粒的集聚程度,导致应力增加。

4 正极板拱形变形的危害

正极板拱形变形导致极板化成困难。现在,极板化成工艺一般是无焊接化成工艺,化成充电的接触点是化成槽上的导电杠与极板工艺极耳的一个接触点。在充电过程中,极板逐渐发生拱形变形时,极板就会发生变形移动,使极耳导电的接触点发生位置变化。这种极耳接触点的变化对不焊接化成来说是致命的损害,导致化成不能完成,产生所谓的掉板现象。由实践发现,拱形变形严重的极板都存在化成不彻底的现象。对于电池化成,由于极耳的焊接强度较大,因导电问题产生的化成困难不明显。

正极板的拱形变形导致电池化成中的极耳始终存在应力,容易掉板,脱焊。特别在电池寿命的后期,正极板中 PbSO4含量增加,拱形变形会加剧,对极耳的影响更严重,再加上后期极耳腐蚀,极耳强度减小,应力存在的潜在危害更大,最终可能导致极群掉板,电池失效。

拱形变形使极群的压力不均匀,造成隔板受压不均匀,处于拱点处的极板中心部位的压力会较大,极板上脱落的活性物质会到隔板中去,造成电池短路,导致电池失效。在电池极群中,正极板发生拱形变形,负极板不变形的情况下,正极板的一面边框会弯向负极板,破坏了正常的极板间的间距,当弯曲到一定程度后,极板边框容易短路。

5 正极板拱形变形的预防和改进

首先,要解决涂板两面薄厚不均的问题。有效减少极板上表面、下表面到极板设计厚度中心线的偏差,这是是解决问题的根本。这个问题解决了,其他增加正极板拱形变形程度的因素都不会直接导致正极板拱形变形的产生。在涂板工艺不变的情况下,依靠涂板设备的性能提高来达到增加涂板均匀性的目的是最有效的手段。笔者认为,随着蓄电池制造技术的发展,应该开发真正双面下料、双面涂填的设备,这样才能保证双面的状态一致。当然,靠技术工人的调节和管理上的严格控制仍是有效的方法。

其次,增加板栅强度,抵抗变形的产生。虽然钙含量低对蓄电池的性能有好处,但是板栅的强度低,极板发生拱形变形的机会和程度会增加。因此在采用低钙合金时,应考虑拱形变形的问题。

最后,对在第 3 节中归纳的导致增加正极板拱形变形的因素,要逐一分析,选择达到产品要求的参数和适合的工艺,消除产生增加变形的机会。

[1]柴树松. 铅酸蓄电池制造技术 [M]. 2 版. 北京: 机械工业出版社, 2017: 111–120.

[2]德切柯·巴普洛夫. 铅酸蓄电池科学与技术[M].北京: 机械工业出版社, 2015: 330–360.

[3]柴树松, 黄连清, 李志斌. 4BS 结构的生极板化成后产物分析[J]. 蓄电池, 2014(1): 38–40.