铅酸电池管式正极添加四碱式硫酸铅晶种的研究

李晓乐 ,王 健 ,李 磊 ,韩艳霞 ,薛东方 ,刘松源

(1.济源职业技术学院冶金化工系,河南济源459000;2河南豫光金铅集团铅盐有限责任公司蓄电池厂)

作为新能源领域的重要组成部分,铅酸蓄电池以低廉的价格和广泛的用途,占据着二次电池较大的市场份额。目前,对负极的研究及负极性能的提升使得正极活性物质软化松脱、利用率低等问题引起业内关注[1-4]。研究发现,四碱式硫酸铅(4BS)具有晶粒尺寸大、连结紧密等特点,若正极生极板中含有较多的4BS,可使化成后的熟极板具有良好的骨架结构。电池放电过程中,起骨架作用的α-PbO2转化消耗促使正极板强度下降、孔率减小的进程变慢,早期容量损失得到抑制,进一步使电池循环寿命增加[5-10]。

增加正极生极板4BS含量的通常做法是高温合膏与高温固化[11],但实际生产中,高温合膏与固化生成的4BS的均匀性难以控制,小晶粒4BS难以保证化成后骨架的强度,大晶粒4BS化成困难,导致电池初始容量降低[12-13]。近些年,不少学者将4BS作为晶种添加到正极板铅粉原料中,通过合膏、固化干燥、化成工序,研究了4BS对铅酸电池正极初始容量和循环寿命的影响[14-16],但在管式灌粉工艺中,4BS影响作用的研究还未见报道。笔者将4BS作为正极添加剂,通过灌粉、酸浸、固化干燥、化成,制备出原料中4BS含量不同的一系列正极,考察了4BS对正极容量、循环寿命、组成和微观形貌的影响及原料中添加4BS后适宜的极板制备工艺条件。

1 电池制备

1.1 极板制备

将铅粉和添加剂混合均匀后,灌满管式电极铅芯套管并镶上底托,再用纯净水洗掉极板上面的浮粉,最后按照工业化操作浸酸、固化、化成制备出熟极板。正极原料添加剂为工业添加剂与一定质量分数的4BS混合而成,为考察4BS对正极板性能的影响,4BS添加量分别定为原料质量的0%、1%、2%。为考察固化温度对添加4BS的正极板的影响,分别选择固化温度为50、65、80℃。负极板制备采用现行的合膏、涂板、淋酸、干燥固化、化成工艺。

1.2 模拟电池的制备

正、负极板之间用绝缘隔板隔开,放入电池槽中,组成“2负1正”模拟蓄电池,负极的极耳焊接在一起连接负极柱,正极极耳连接正极柱,电池槽中加1.28 g/cm3的硫酸溶液,完成电池组装。

1.3 性能测试

采用μC-XCF08型循环充放电测试仪对电池进行2 h初始容量和循环寿命检测;采用XRD-6100型X射线衍射仪测试正极板活性物质成分与含量[Cu靶,管压为40 kV,管流为40 mA,扫描速度为 4(°)/min,2θ=10~90°,防散射狭缝设为 1°,发散狭缝设为1°,接收狭缝设为0.25 mm,石墨单色器];采用JSM-6360LA型扫描电镜观察正极活性物质的形貌(工作电压为2 kV)。

2 结果及讨论

2.1 4BS加入量对电池性能影响

在固化温度分别为50、65、80℃的条件下,原料中加入质量分数为0、1%、2%的4BS所制得的正极板初始容量和循环寿命测定结果见表1。

表1 容量与寿命测试结果

由表1可知,50℃下,4BS的加入对循环寿命的增加贡献较小,加4BS的极板与未加4BS的极板初始容量没有显著差别。这可能是固化温度较低,4BS的晶种作用难以有效发挥,固化后生极板中的4BS含量少、晶粒小,熟极板中α-PbO2不能相互接触,无法形成坚固的骨架,只能起到有限的导电作用,极板孔隙率小,硫酸向极板活性物质的扩散阻力大。65℃下固化,循环寿命随原料中4BS含量的增加而显著增加,这可能与4BS在固化过程中所形成的牢固骨架作用有关。65℃下固化,未加4BS的情况下,极板容量为120 A·h,加入1%的4BS,极板容量升为122 A·h;当4BS加入量增至2%时,极板容量反而降至117 A·h,这可能是与生极板中4BS含量及形态有关。当未加4BS晶种时,极板中4BS含量少,熟极板中的孔率低,导致放电不充分;当加入1%4BS晶种后,极板形成了均匀的4BS骨架,孔隙率较高,使β-PbO2的作用能充分发挥出来;当4BS加入量达到2%时,生极板生成了过多的4BS、晶粒过于粗大,熟极板中的α-PbO2含量过高,导致容量降低。80℃下固化,极板容量和寿命与4BS加入量的关系与65℃下类似,但放电容量和循环寿命总体较低,这主要与生极板中生成的4BS过多有关。综合放电容量和循环寿命,1%4BS加入量、65℃的固化条件为考察范围下最佳工艺条件。

2.2 XRD成分与含量分析

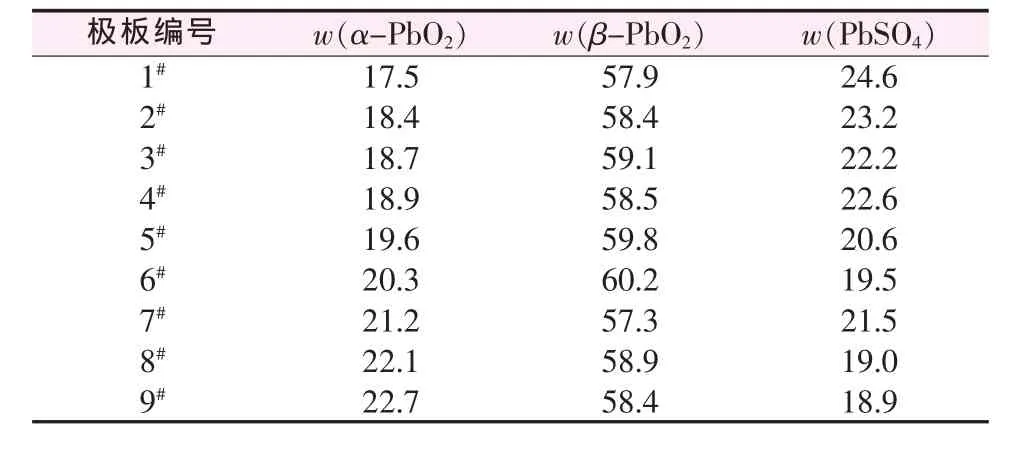

对不同温度下,添加不同量4BS的铅粉所制备的生极板与熟极板做XRD测试,生极板和熟极板主要成分含量分别见表2和表3。

表2 生极板主要成分组成对比 %

从表2可见,固化温度是生极板中4BS含量的主要影响因素,原料中添加4BS晶种也有助于提高生极板中4BS含量的作用,更重要的是,它有助于生极板中产生大小比较均一的4BS晶粒。结合表1可知,极板寿命的影响因素不仅与生极板中4BS的含量有关,也与4BS交联的程度有关。

由表3可见,熟极板中α-PbO2含量随固化温度和4BS加入量的增加而增加,50℃和65℃固化条件下制备的熟极板中β-PbO2的含量也与4BS加入量有正相关关系,可能生极板中较多的4BS使极板物质之间有较多供硫酸流动的孔道有关,而80℃固化条件下的熟极板β-PbO2含量随4BS加入量的增加先增多后减少。β-PbO2含量增加与4BS造成的极板物质之间的孔道有关,减少可能是因为4BS分布不均,颗粒过大,化成困难所致。结合表1可知,极板寿命不仅与α-PbO2和β-PbO2相对含量有关,还与正极微观织构有关。

表3 熟极板主要成分组成对比 %

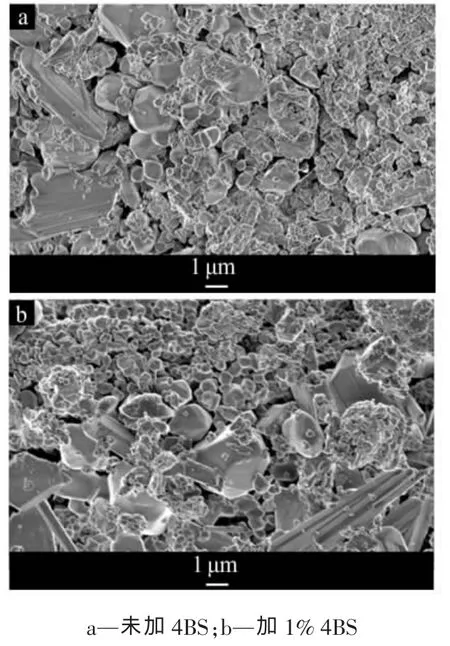

2.3 正极板SEM

图1是65℃下固化所制生极板的SEM照片。由图1a可见,极板由大量团聚体和深层不规则的棒状颗粒构成,这些团聚体可能是PbO和3BS的聚集体,4BS棒状颗粒与PbO、3BS聚集体分散不均;由图1b可见,极板主要由大量棒状物质构成,其周围均匀分散着PbO和3BS小颗粒,4BS和PbO、3BS之间分散均匀,这样的生极板结构有利于化成后形成孔隙率高、结构坚固的骨架结构,延长极板寿命,增大极板容量。

图1 65℃下固化生极板SEM照片

3 结论

1)管式正极生产原料中加入4BS晶种后,经浸酸和低温固化工序制得的生极板与不加4BS的生极板组成差别不大,4BS晶种作用没能发挥出来,正极容量和寿命没有明显改善。2)固化温度为65℃条件下,正极容量随4BS添加量的增加先增加后降低,添加1%或2%4BS的极板比不加4BS的极板寿命有大幅延长,加1%4BS的正极板综合性能最佳,其容量和寿命比不加4BS的分别增加2%和6%,4BS的添加起到了晶种作用,正极生板4BS和PbO、3BS之间分布均匀。3)在80℃的条件下固化,由于固化反应剧烈,原料中添加4BS或不加4BS都能生成4BS含量较高的正极生板,但高温固化时难以控制4BS晶粒大小,导致化成困难,正极容量和寿命较低。