特殊条件下静压桩的施工质量控制研究

朱晶晶,陈念军,韦 华,葛海明,陆伟岗

(江苏省电力设计院有限公司,江苏 南京 211102)

静压法施工是通过静力压桩机自重及桩架上的配重反力将预制桩压入土中的沉桩工艺。静压法施工具有噪音小、振动小、施工速度快、沉桩精度高、成本低、对周围环境影响小等优点,适用于对噪音有限制的市区作业。但是静压法施工对上部地基土层要求较高,穿越坚硬、密实的土层困难较大;一般情况下,适用于高压缩性黏土层或砂性较弱的软黏土层,当桩需要贯穿一定厚度的砂性土夹层时,须结合压桩力及土层的力学指标、埋藏条件等综合确定。对于海滩与丘陵过渡带的复杂地质条件,层位不稳定,部分土层缺失,同时局部土层夹有珊瑚礁等,静力压桩过程中容易出现质量问题。

1 工程概况

该电厂位于菲律宾棉兰老岛伊利甘市,场地为海滩与低山丘陵地貌的过渡地带,地形起伏较为破碎。厂址对应的地震动峰值加速度为0.40 g,相当于地基基本烈度Ⅸ度。地基岩土主要是第四系全新统-上更新统海积、坡积成因的粉质黏土、砂质黏性土、砾质黏性土、粉砂、粗砂、砾砂、角砾、块石等。层1为松散的素填土或稍密的杂填土等,层2为冲积成因的软塑的粉质黏土、松散的粗砂等,层3为海积成因的流塑的砂质黏性土、软塑的砾质黏性土、稍密-中密的粉砂和可塑的砾质黏性土等,层4为海积成因的砂性土,其中层4-1为稍密的角砾、层4-2为稍密的粉砂、层4-3为中密的砾砂,层5-1为密实的块石。

场地地基土层2-2粗砂,局部地区为中等液化,在采用无填料振冲处理的基础上,预制桩可挤密粗砂层,从而减小液化,同时该电厂为总承包工程,基础费用有限,经综合考虑,厂区桩基采用预制钢筋混凝土实心方桩。此外,工程位于伊利甘市闹市区,民族关系较为复杂,为避免影响周边居民的生活,采用静压法压桩。预制方桩截面尺寸为450 mm×450 mm。桩长设计为12 m、13 m、17 m和19 m四种类型。

2 施工工艺

2.1 压桩机械及工序

压桩方式采用抱压式,通过抱压千斤顶将桩箍紧,再借助压桩千斤顶(以压桩机自重和配重为反力)在桩身施加向下的力,把桩逐渐压入土中。

静力压桩机主要由导向架、支腿平台、夹桩机构、辅助工作机、液压机电气系统、铸铁配重、长船短船行走机构、回转机构等组成。桩机型号为ZYC600P。

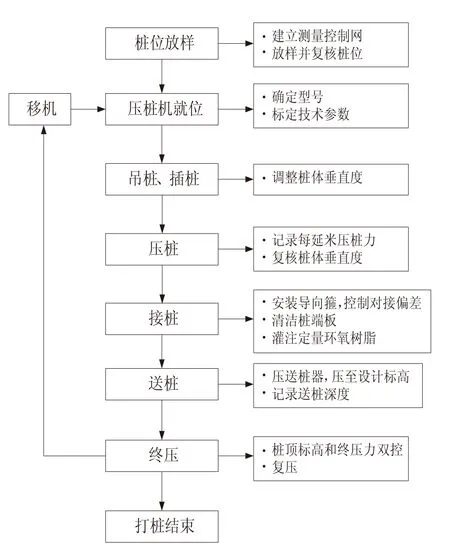

静压桩的常规施工程序见图1。本工程通过灌注环氧树脂进行接桩,高低应变测试显示,其对桩体完整性和承载力影响不大。

图1 静压法施工工序

3.2 压桩顺序

工程中秉承精细化设计理念,主厂房地段汽轮机座为桩筏基础,厂房其他区域结合上部结构荷载特点及地质条件,设计为单桩、两桩承台、四桩承台、五桩承台、六桩承台、七桩承台、九桩承台等承台型式,桩间距为2.25 m或1.80 m。

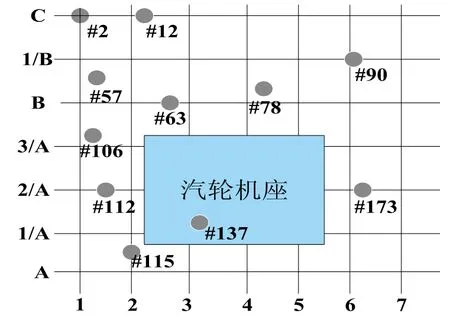

图2为主厂房桩位纵横轴线分布示意图。持力层空间分布情况为:从第1轴线向第7轴线,层5-1埋深越来越浅,从C排向A排,层5-1埋深越来越深,整体呈现楔形分布。因此6、7轴线桩长一般为13 m,综合考虑上部结构特点,C排和B排桩长一般为19 m。汽轮机座为防止不均匀沉降,采用桩筏基础,根据钻孔剖面进行线性插值,桩长设置为17 m。

本工程优先施工C排和B排,考虑到承台群桩数量最多为9根,挤土效应不会很明显,因此忽略了承台群桩数量因素,施工时压桩机行走路线为S形,同时可避免因桩机多次行走扰动地面土层,使地面沉陷。汽轮机座桩间距为1.8 m,相对较小,因此施打过程中,从中间向两边进行。

图2 主厂房桩位轴线示意图

2.3 压桩控制

基桩压入过程以标高控制为主、终压力控制为辅。稳压压桩力不得大于最大终压力。若已达最大终压力而未达设计标高时,需终止压桩。结合试桩和详勘报告,最大终压力值为3500 kN。

基桩施打过程中,采用信息化施工手段,现场设有地质工代一名,工程施工管理人员一名,同时建立技术讨论群,及时将现场施工情况和遇到的问题跟设计反馈,设计结合地质剖面及已有压桩情况,综合考虑压桩顺序,分析持力层空间走向,讨论是否需要进行引孔并确定引孔深度,引孔和压桩同时进行,避免了引孔对施工进度带来的影响。

遇到下列情况时应暂停压桩,向设计反馈:①出现首根压桩无法压到设计标高;②压力值突然下降,沉降量突然增大;③桩身混凝土剥落、破碎;④引孔后仍无法压桩至设计标高。

压桩过程中不宜中途停顿,在压至设计标高处,以稳定压力再进行复压,直至沉降稳定。

2.4 引孔技术

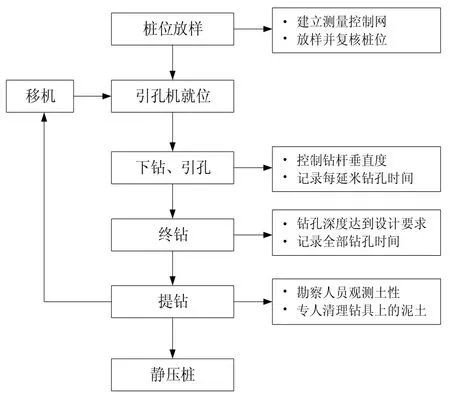

持力层5-1起伏较大,同时上部土层夹珊瑚灰岩碎屑,为防止沉桩过程中出现偏移或倾斜,压桩无法压到设计标高,采用螺旋钻进行引孔。每个承台第1根桩施打后及时调整承台的压桩顺序,确定需引孔桩位,引孔直径为400 mm,引孔深度为桩底标高以上1 m,局部区域引孔至0.5 m,然后再进行静压法压桩,该工法称为“植桩”。主要特点是引孔深度深,可消除或减小挤土效应。植桩施工工序见图3,引孔机型号为YTZ26。

长螺旋钻机动力头采用2台75 kW的电动机驱动,当钻进至坚硬土层,电机电流超过160 A接近200 A时,减缓钻进速度,防止烧毁电机卡钻。

当钻至终孔深度时,一般不停钻和反钻,依然采用正转1 min后提钻。提钻过程中,由专人清理钻具上的泥土,防止提升至半空中落下伤人,同时由地质人员对取出的土进行野外识别,对照勘察报告,结合引孔时间,判别土层特性,分析持力层的变化,并反馈设计,共同确定引孔桩位。

图3 植桩施工工序

3 效果检测

3.1 压桩力

图4为选取典型基桩桩位布置示意图,其中#2,#12,#63,#78四根桩位引孔后压桩,其余7根桩为未引孔桩。

图4 典型基桩桩位布置示意图

图5和图6分别给出引孔桩压桩力和未引孔桩压桩力与入土深度的关系。从图中可以看出,引孔后压桩力在20 m前均较小,主要原因是浅部土层为松散-稍密的粗砂层,孔隙较大,桩体易贯入,随着贯入深度的增加,桩周砂土受到挤压外排而密实,沉桩阻力随着贯入深度的增加而增大。20 m后桩体进入层4-3中密的砾砂层,压桩力陡然增加。引孔桩均达到了设计标高。对于未引孔桩,12 m~20 m之间的压桩力较大,可能是桩体穿越可塑状的砾质黏土层,进入中密的砾砂层,桩尖阻力增加,导致沉桩阻力增加。

图5 引孔桩位压桩力与入土深度的关系

图6 未引孔桩位压桩力与入土深度的关系

#63和#78号桩最后2 m的压桩力降低,该两根桩进入持力层5-1的深度为1.3 m,引孔至桩底以上0.5 m,可能是引孔扰动了持力层,导致块石之间的间距扩大,从而导致桩端阻力降低。而未引孔桩#57和#173最后2 m的压桩力也降低,经低应变测试判断,桩身完整,可能的原因是桩尖穿透中密的砾砂层,进入块石层时压桩力略有降低,同时压入层5-1块石间隙,桩端阻力相对较小,从而导致压桩力降低。

3.2 完整性分析

主厂房区域212根桩,完成低应变45根,其中35根Ⅰ类桩,9根Ⅱ类桩,1根Ⅳ类桩。Ⅰ、Ⅱ类桩占比98%。说明工程桩的施工质量得到了有效控制。Ⅱ类桩中3根为引孔桩,6根为未引孔桩。Ⅳ类桩采集曲线见图7。

图7 Ⅳ类桩低应变曲线

从曲线可以看出,桩身在7 m左右存在严重缺陷,在14 m左右出现二次反射,在21 m左右出现三次反射,因此判为Ⅳ类桩。后对该桩进行静载试验,当加载量达到2100 kN时,无法继续加载,且桩体不断下沉,判断该桩为断桩。在后续的工程桩施工工程中,对制桩过程严格把控,确保桩身质量。

3.3 单桩抗压承载力

由于现场条件制约,本工程采用高应变动力测试检测单桩抗压承载力。桩在冲击力的作用下,桩身材料中产生压应变、质点振动和应变的传播,同时产生桩身相对于桩周土的位移。通过安装在桩身上的应变式力传感器和加速度传感器,采集到随时间变化的桩身应变和桩身各部分质点振动速度的曲线。对曲线进行CAPWAP分析,从而得到桩土参数与桩的极限承载力。

本工程地质条件复杂,结合试桩结果,确定基桩休止时间为25 d。对主厂房区域11根桩进行了测试,分析结果见表1。

表1 高应变检测结果汇总

从表1中可以看出高应变检测结果均满足设计要求,主厂房区域基桩竖向抗压承载力平均值为3096 kN,说明工程桩施工质量较高。

3.4 终压力与承载力的关系

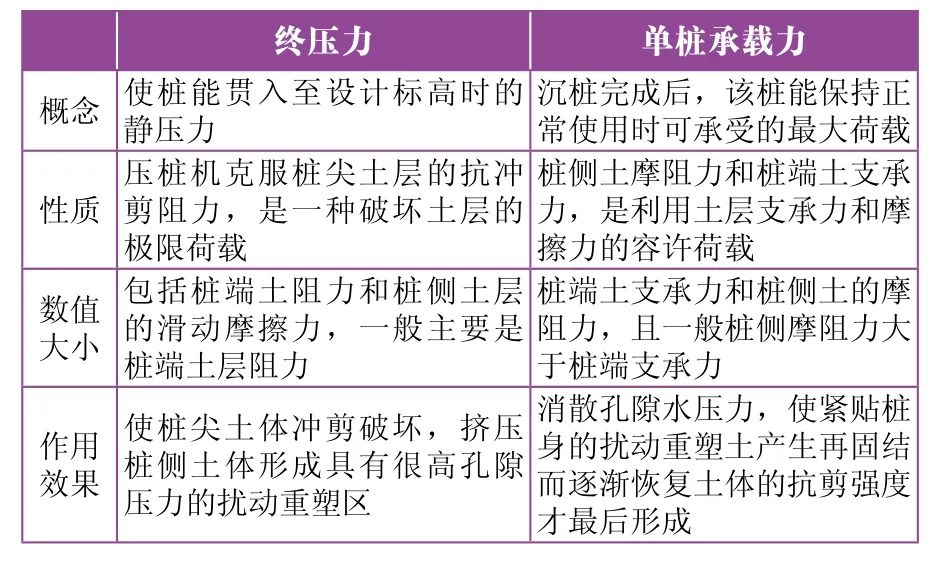

表2将终压力和单桩承载力从概念、性质、数值大小及作用效果四个方面进行对比。

表2 终压力与单桩承载力对比

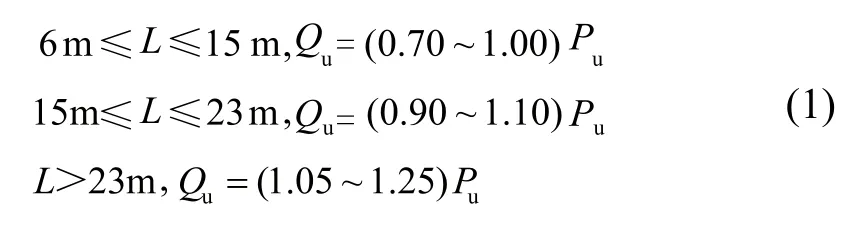

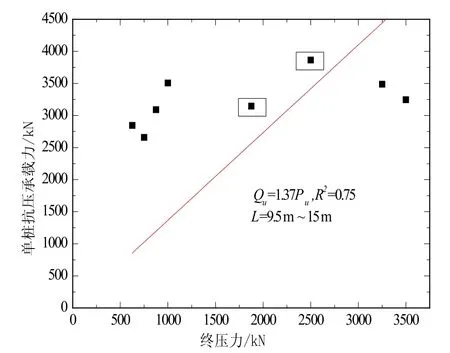

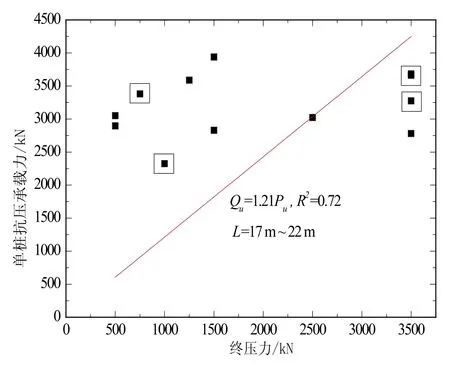

从表2可以看出,静压桩的终压力与单桩竖向抗压承载力相互关系的因素比较复杂,难以定量反映出两者的关系。林本海等研究桩周土对承载力的影响,关系式为Qu=αPu,其中α为效应系数,Qu为承载力,Pu为终压力。其分析了101根静载试验数据提出经验公式:

本工程按照此统计方式,分别建立了终压力与单桩竖向极限承载力的经验公式。图8和图9为终压力与承载力的关系图。

图8 L≤15 m桩终压力与承载力的关系

图9 L>15 m桩终压力与承载力的关系

图中方框为植桩法静压桩的单桩承载力值,其值与其他桩接近,且均满足设计规范要求,说明该施工工法并不会影响单桩抗压承载力。当桩长为9.5 ~15 m时Qu=1.37Pu,相关系数为 0.75;当桩长为 17 ~ 22 m时,Qu=1.21Pu,相关系数为0.72。相关系数为0.72~0.75,说明该经验公式具有一定的可信度。但是效应系数均比林本海等的研究结果高,主要原因是本工程中压桩机最大压桩力仅有3500 kN,导致部分基桩在压桩过程中未能完全刺入持力层,桩体未达到设计标高,终压力值偏低,同时持力层为块石层,桩体压入块石层间隙时会导致终压力偏低,从而导致效应系数偏大。场地持力层不稳定,且夹层较多,导致终压力与单桩竖向抗压承载力数据相对比较离散。但仍可通过终压力粗略估算单桩承载力,从而动态指导施工。

从图中还可看出,当压桩终压力大于1000 kN时,一般单桩竖向抗压承载力检测值均较大,因此以后工程中遇到终压力大于1000 kN,可降低承载力检测比例,或仅做完整性检测;对于终压力小于1000 kN的基桩,宜适当提高承载力检测比例。

4 控制措施分析

静压桩属于挤土桩,压桩机提供竖向压力,桩尖刺入地基土层,使土体产生冲剪破坏,破坏原状土的原始应力状态,扰动土体结构。当桩尖处土体所受的压力超过其抗剪强度时,土体发生急剧变形,形成塑性破坏,桩尖下土体被向下和侧向压缩挤开。沉桩完成后,桩周土体中的超孔隙水压力逐渐消散,土体发生固结,土体的抗剪强度及侧摩阻力逐步恢复和提高,从而使桩获得较大的承载力。因此在压桩过程中不宜停顿,一旦发生停顿会导致土体密实度增加,桩周的侧摩阻力增长。

本工程主要持力层为中密的砾砂和密实的块石,在压桩过程中,砂粒之间发生挤密咬合作用,在沉桩完成后砂粒间会产生一定的相对位移,颗粒重新排列,单桩承载力略微降低,因此在施工过程中,宜以稳定压力复压一次,以消除砂层的松弛效应。

植桩静压法主要目的是使桩压至设计标高,控制截桩量,同时可确保桩体的抗拔力。预钻孔至桩底标高以上0.5 m,破坏土体的结构性,减小土体水平向挤土效应,同时可复核勘察报告,验证持力层的空间分布,合理规划压桩顺序,安排引孔工作,从而确保静压桩的施工质量。

复杂地质条件增加了压桩的困难,持力层的不稳定,导致开挖后可能出现“桩林”,因此采用信息化施工尤为重要。严格把控施工过程,设计、勘察、现场管理和检测通过互联网零距离沟通,及时分析并指导下一步工作,把问题控制在压桩过程中,在总承包工程项目管理中值得推广。

5 结论与建议

(1)信息化施工,灵活设计桩长,合理安排沉桩顺序,充分利用互联网,群策群力,统筹管理,可有效控制静压桩施工质量。

(2)植桩静压法可显著减小水平向挤土效应,易使工程桩压至设计标高,从而有效控制截桩量,节省造价,确保施工质量。

(3)研究压桩力随深度的变化规律,探讨终压力与单桩承载力之间的相互关系,可指导设计与施工,从而进行动态管理。

(4)本工程海滩与丘陵过渡地带,单桩承载力检测值是压桩终压力的1.2~1.4倍。数据相对离散,有待进一步研究。

[1]史佩栋,顾晓鲁.桩基工程手册[M].北京:人民交通出版社,2015.

[2]孙福洋.PHC管桩静压施工工艺及施工质量与安全控制措施[J].施工技术,2010,39(S1).

[3]北京土木建筑学会.地基基础工程 施工技术·质量控制·实例手册[M].北京:中国电力出版社,2008.

[4]王士国,等.引孔技术在静压预制管桩施工中的应用[J].施工技术,2007,(36).

[5]陈凡,等.基桩质量检测技术[M].北京:中国建筑工业出版社,2014.

[6]邓学支.静压桩压桩力与承载力关系研究[D].南京:东南大学硕士学位论文,2006.

[7]林本海,王离.静压桩承载性能的分析研究[J].建筑结构学报,2004,(25).