高速磨削工艺参数对K9玻璃表面 粗糙度的影响规律研究*

张 贝

(河南科技大学 机电工程学院,河南 洛阳 471003)

0 引言

K9玻璃是一种优良的光学材料,广泛用于航空航天领域,然而K9玻璃属于脆性材料,是典型的难加工材料。为了保证其光学性能,加工后的表面质量要求非常高,因此加工成本非常高。一般加工玻璃这种脆性材料容易出现各种表面亚表面损伤,ST Chen[1]设计了一台智能反馈的磨铣微型机床可以加工出无损伤的石英玻璃表面,采用这种微型机床加工且刀具切深1μm磨削速度50~70m/min时可获得粗糙度为Ra0.056μm的石英玻璃表面。HN Li[2]认为光学玻璃的表面粗糙度Rz小于1.5μm时光学玻璃即达到延性域磨削的水平,光学玻璃的亚表面损伤可以通过优化工艺参数来控制。B Guo[3]研究发现通过激光修整粗粒度金刚石砂轮,使得金刚石磨粒表面出现微沟槽,这样可以大大降低光学玻璃的表面粗糙度和亚表面损伤深度,微沟槽间距越小改善效果越明显。QL Zhao[4]采用单层粗粒度砂轮可以获得延性域的光学玻璃表面,研究表明表面粗糙度主要受切深影响较大,粒度越粗表面粗糙度越低,粗粒度砂轮因为磨损小加工质量高在脆性材料的加工领域中反而更有优势。

高速磨削可以降低砂轮磨损,提高加工表面质量,减小磨削力,所以高速磨削有可能是解决陶瓷或者玻璃材料加工问题的一种方法。J Kaiomchaiyakul[5]研究发现高速磨削可以在不减小材料去除率的同时降低陶瓷材料的损伤。在低速磨削的情况下陶瓷材料表面会留下由于脆性断裂而形成的断续划痕,而在高速磨削时其磨痕纹理相对连续光滑且有明显塑性流动的痕迹。QL Zhang[6]研究发现高速磨削情况下不同的复合材料表现出不同的去除特征,当切深由浅入深时硬质合金会出现延性去除、晶粒剥落和晶粒压碎等现象,而SiC/Si复合材料则表现出延性去除、相界断裂和破碎等现象,由此可知脆性材料的去除模式与其组织结构密切相关。

通过以上的研究可知,K9光学玻璃可以在改进磨削工艺的情况下降低加工成本,提高表面质量,减轻深加工的压力,尤其是高速磨削有可能解决K9光学玻璃加工的问题。本文拟采用高速磨削的加工方法试图改进K9光学玻璃表面质量,并研究K9光学玻璃的磨削性能。

1 实验方法

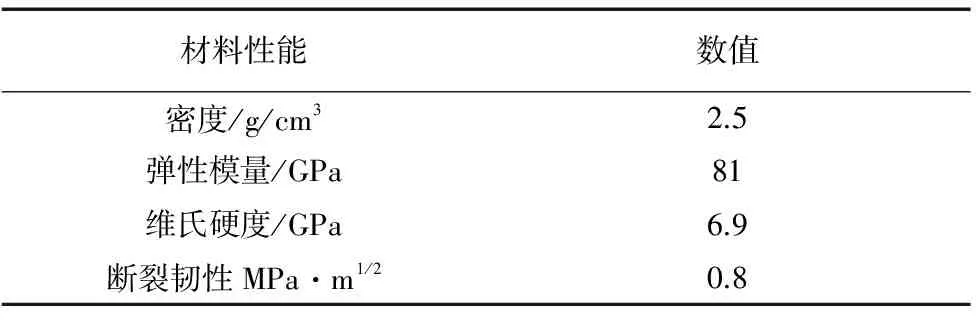

磨削实验在BLOHM MT408高速磨床上进行,钎焊金刚石砂轮采用高温钎焊工艺[7]制作,砂轮基体尺寸φ260×127×18mm,金刚石牌号YK-7,磨粒粒径150μm,磨粒为有序排布,磨粒间距1mm。磨削方式为切入磨,磨削液为5%水基乳化液, K9玻璃工件尺寸30×12×8mm,工件材料性能如表1所示。

表1 K9玻璃的材料性能

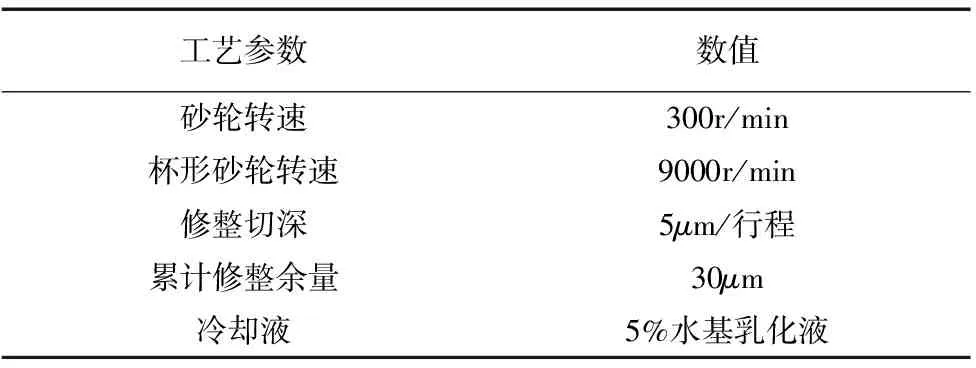

首先将砂轮安装到磨床主轴上,调整圆跳动小于10μm,采用原位杯形修整的方法[8]。修整工艺参数如表2所示。修整后将修整装置移走并安装磨削工件。磨削工艺参数如表3所示。

表2 修整工艺参数

表3 磨削工艺参数

2 实验结果

2.1 砂轮表面形貌

图1为单层钎焊金刚石砂轮修整前后的形貌,从图1a可以发现单层钎焊金刚石砂轮制作完成后其表面由均匀整齐的磨粒排列组成,磨粒列有明显的钎料堆积,形成山脉形状。通过仔细观察可以发现修整前磨粒的出露情况较差,几乎大部分磨粒被钎料包埋。从图1b砂轮修整后的形貌可以清楚辨别多数的磨粒晶形,包埋的钎料基本被去除,在磨粒的周围或根部仍有堆积的钎料。用于修整的杯形砂轮是粒度相对于钎焊砂轮更小的树脂金刚石砂轮,在修整过程中被修整的工作砂轮转速较慢,而杯形砂轮转速相对要高得多,也就是说工作砂轮基本上处于相对静止的状态。杯形砂轮则相对处于高速旋转的状态。这样杯形砂轮通过磨粒的高速切削作用将工作砂轮磨粒表面的包埋钎料去除,改善了工作砂轮的磨粒出露性,形成了工作砂轮的稳定磨削能力。

(a)修整前 (b)修整后图1 单层钎焊金刚石砂轮修整前后的形貌

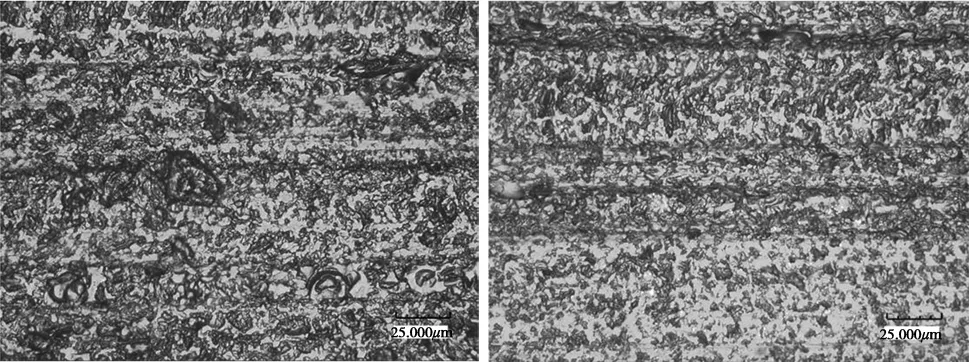

2.2 K9玻璃表面微观形貌

图2为磨削K9光学玻璃的表面微观形貌,图2a为切深5μm、工件速度30mm/min、磨削速度20m/s时的磨削表面,图2b为切深5μm、工件速度30mm/min、磨削速度100m/s时的磨削表面。从图2可以看出磨削表面主要由不光滑的坑点组成,因此形成了斑点状的表面色泽,从图2的对比可以看出磨削速度较低时K9玻璃的斑点形状较大,而磨削速度较高时其斑点形状较小。从图2可以发现在磨削表面有一些平行的磨粒划痕,从图2a中可以发现磨削表面有较大的表面缺陷,其尺寸约25μm左右且主要分布在较深划痕的中间或附近,而图2b则很少有较大的表面缺陷。划痕主要是由一些较为突出的磨粒在磨削时形成的,这些突出的磨粒在磨削的过程中对工件表面干涉深度较大,造成了某些材料表面有原始缺陷的地方会次生一些较大的加工表面缺陷,而当磨削速度提高时磨粒的运动干涉深度会减少,所以较大的表面缺陷有所减小。总体上看K9玻璃磨削处于脆性断裂的去除模式,且表面缺陷随磨削速度的增加而减小。脆性断裂说明磨削时的磨粒切厚处于延性域临界切厚以上,切屑是以脆性断裂的方式从工件表面上分离出来的,对工件表面造成较大的损伤。脆性断裂因切屑的尺度差异也会对工件表面形成不同程度的损伤破坏,较小的切屑形成较小的断裂面或较浅表面破碎层,较大的切屑形成较大的断裂面或较深的表面破碎层。因此磨粒切厚的大小决定了脆性断裂的严重程度,即使在脆性域也会因脆性断裂的严重程度不同形成较大差异的表面形态。高速磨削会使磨粒切厚减小,从而降低了脆性断裂的严重程度,使磨削表面的延性增强,缺陷减小。

(a) vs=20m/s (b)vs=100m/s ap=5μm, vw=30mm/min图2 K9玻璃的磨削表面微观形貌

2.3 K9玻璃的表面粗糙度

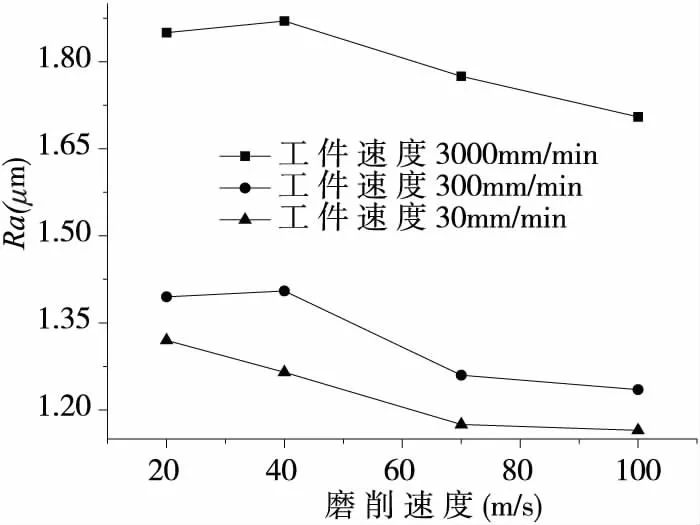

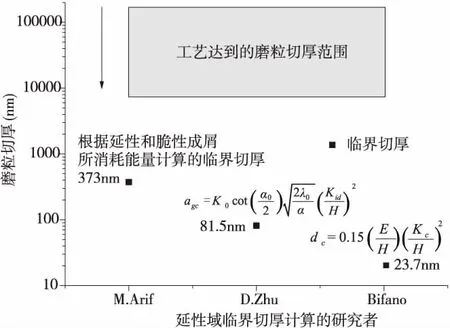

K9玻璃表面粗糙度Ra随磨削工艺参数变化如图3所示,Ra在1.23~1.85μm之间变化。从图3可以发现表面粗糙度Ra随砂轮速度的增加而减小,随工件速度的增大而增大。从K9玻璃的磨削表面可以判断无论工艺参数如何变化磨削都处于脆性断裂的去除模式,然而相同的脆性去除模式下其去除特征仍然有细微差别。从磨粒切厚的公式(1)可以看出工件速度的减小以及磨削速度的增加都可以减小磨粒切厚,也就是说磨粒切厚趋向于延性域临界切厚的方向变化,如图4所示[7-9]。虽然去除模式仍是脆性断裂,但其断裂的尺度变小,成屑的尺度减小,表面损伤的程度减小且越来越接近延性域,因此表面粗糙度有所改善。

(1)

式中,hm为磨粒切厚,C为单位面积内的磨粒数,此处C取值2.5mm-2,θ为磨粒半顶锥角取600,vw为工件速度,vs为磨削速度,ap为切深,ds为砂轮直径。

表面粗糙度的绝对值与砂轮粒度和机床精度有关,而相对值的变化与选择的工艺参数关系更大。根据图3所示数据可知工件速度低于1m/min以下时表面粗糙度的减小将非常可观,继续降低工件速度表面粗糙度的改善程度将减小。磨削速度增大至70m/s以上时,表面粗糙度的降低会非常明显,继续增大磨削速度表面粗糙度会略微减小。因此粗粒度砂轮磨削K9玻璃时欲获得较好的表面质量,工艺参数选择应取工件速度小于1m/min,磨削速度大于70m/s,切深5μm左右。

图3 Ra随磨削工艺参数的变化

图4 K9磨粒切厚与K9玻璃的临界切厚计算值

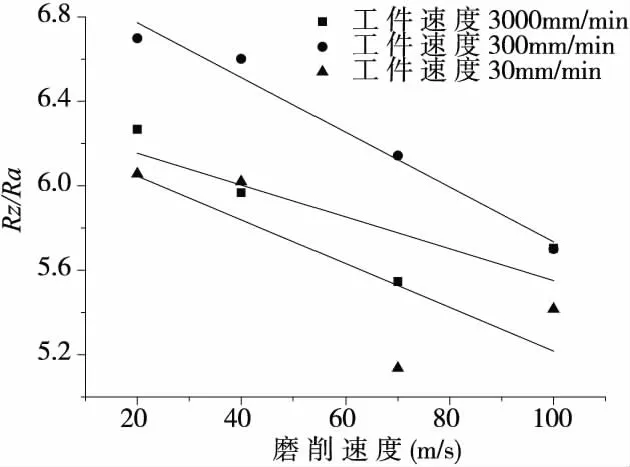

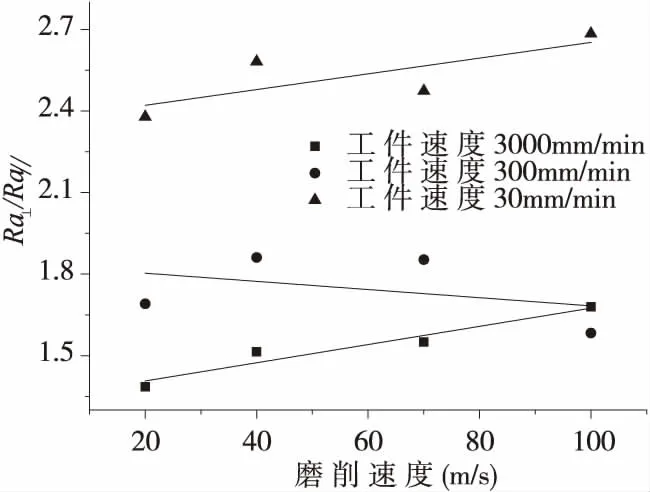

图随磨削工艺参数的变化

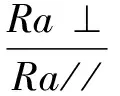

图6 垂直方向与平行方向粗粗度比值

3 结论

本文采用单层钎焊金刚石砂轮对K9光学玻璃进行了高速磨削的实验研究,主要结论如下:

(1)K9玻璃磨削主要属于脆性断裂的去除模式,磨削表面由不光滑的坑点组成,形成了斑点状的表面色泽。磨削表面有少量的平行划痕,在低速磨削时划痕的中间或者附近出现少量25μm大小的表面缺陷,而高速磨削时很少出现较大的表面缺陷。

(3)粗粒度砂轮磨削K9玻璃时欲获得较好的表面质量,工艺参数选择应取工件速度小于1m/min,磨削速度大于70m/s,切深5μm左右。

[1] ST Chen, ZH Jiang. A force controlled grinding- milling technique for quartz-glass micromachining [J]. Journal of materials processing technology, 2015, 216: 206-215.

[2] HN Li, TB Yu, LD Zhu, et al. Evaluation of grinding-induced subsurface damage in optical glass BK7 [J]. Journal of materials processing technology, 2016, 229: 785-794.

[3] B Guo, Q Zhao, X Fang. Precision grinding of optical glass with laser micro-structured coarse-grained diamond wheels [J]. Journal of materials processing technology, 2014,214:1045-1051.

[4] QL Zhao, B Guo. Ultra-precision grinding of optical-glasses using mono-layer nickel electroplated coarse-grained diamond wheels, Part 2:investigation of profile and surface grinding [J]. Precision grinding, 2015,39: 67-78.

[5] J Kaiomchaiyakul. Abrasive machining of cera-mics:assessment ofnear-surface characteristics in high speed grinding [D]. State of Connecticut: University of Connecticut,2000.

[6] QL Zhang, S To, QL Zhao, et al. Surface gener-ation mechanism of WC/Co and RB-SiC/Si composites under high speed grinding [J]. Int. Journal of refractory metals and hard materials, 2016,56:123-131.

[7] 徐鸿钧, 傅玉灿, 肖冰, 等. 具有优化地貌的单层钎焊金刚石固结磨料工具的工艺方法[P]. 中国专利:CN 1528565A,2004.

[8] 张贝. 磨粒切厚可控的脆性材料延性域磨削基础研究[D]. 南京:南京航空航天大学, 2012.

[9] T W Hwang, C J Evans, E P Whitenton, et al. High speed grinding of silicon nitride with electroplated diamond wheels, part 1 wear and wheel life[J]. Transactions of ASME, 2000,122(2): 32-41.

[10] M Arif, XQ Zhang, M Rahman, et al. A predictive model of the critical undeformed chip thickness for ductile-brittle transition in nano-machining of brittle materials [J]. International Journal of Machine Tools & Manufacture, 2013,64:114-122.

[11] Bifano. Ductile-regime grinding of brittle materials [D]. North Carolina: State university,1988.

[12] S 马尔金.磨削技术理论与应用 [M]. 蔡光起, 巩亚东, 宋贵亮,译.沈阳: 东北大学出版社,2002.