电站锅炉超温爆管原因分析及预防

苏州热工研究院有限公司 郭晓彬 刘献良 彭学文 中国特种设备检测研究院 徐光明

某电厂1#机组由日本三菱重工株式会社于1997年12月制造并交付,锅炉采用单炉膛π型露天布置,强制循环方式,四角切圆室燃燃烧方式,设计燃料为BFG、煤粉、油,固态出渣,化学除盐补给水处理。主蒸汽流量最大连续蒸发量为1210t/h,过热器出口工作压力17.24MPa,工作温度541℃。再热蒸汽流量为869t/h,再热器入口工作压力4.8MPa,工作温度323℃,再热器出口工作压力4.4MPa,工作温度541℃。

1 背景介绍

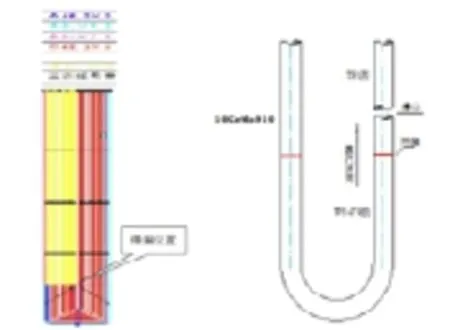

机组1999年2月28日投运,累积运行时间大于10万小时。2017年机组改造后运行中发生爆管。爆管位置为末级过热器左数第18、19屏夹管下弯头附近出口段(前往后数第18根),该夹管为SA-213T91与SA-213TP347H对接,规格Φ48.3×8mm,爆漏点位于T91侧管子上,具体位置如图1所示。另外,左数第20屏夹管在与18、19屏爆管同高度位置管段有明显胀粗。为了对比分析,割取第20屏夹管胀粗段(编号20-18-1,T91)、中间高度段(编号20-18-2,T91)、靠近顶棚段(编号20-18-3,T91),取样管段见图2。

图1 爆漏位置

图2 取样管段

2 试验与分析

2.1 宏观检查

两爆管爆口位置均位于T91侧,爆口附近T91管段已明显胀粗(图2)。18-18爆口中心距离焊缝边缘约540mm,19-18爆口中心距离焊缝边缘约250mm,20-18胀粗管胀粗最大位置距离焊缝边缘约300mm,测量外径约61.5mm。两爆口形貌相似,呈喇叭状,开口较大,爆口唇部减薄较多,从其爆口形貌来看,爆管具有短时过热特征。

管段设计规格为φ48.3×8mm,计算得上述三根T91管段的最大胀粗量(不含爆口处)分别约为29.6%、35.0%和27.3%。截取20-18-1、20-18-3部分管段纵向剖开,对管内壁进行检查,如图3。20-18-1管段TP347H侧内壁氧化皮均匀脱落;20-18-1和20-18-3管段T91侧内壁氧化皮均有大面积脱落,氧化皮出现分层。

图3 部分管段内壁氧化皮脱落情况

2.2 化学成分分析

各管段经化学成分分析,其化学成分见表1,均满足GB 5310-2008《高压锅炉用无缝钢管》对10Cr9Mo1VNbN(T91)钢化学成分要求。

2.3 力学性能试验

2.3.1 室温拉伸试验

各管段室温拉伸试验结果见表2,爆管18-18爆口附近T91管段及胀粗管20-18-1抗拉强度和屈服强度显著高于GB 5310-2008对T91相应钢种10Cr9Mo1VNbN要求,断后伸长率则低于该标准要求的下限值。其余管段室温拉伸性能符合GB 5310-2008对相应钢种规定。

表1 化学成分分析结果

表2 室温拉伸试验结果

2.3.2 硬度测试

表3为送检管段布氏硬度测试结果。硬度测试在金相试面上进行,其中爆管18-18和19-18在远离爆口的金相1#试样横截面进行。爆管18-18、19-18和胀粗管20-18-1均布测试6点,其余管段均布测试4点。

表3 硬度测试结果

由测试结果可见,爆管18-18(硬度均值286.8 HBW)和胀粗管20-18-1(硬度均值311.3HBW)整体硬度值较高,显著超出DL/T 438-2016对T91钢管硬度要求(185~250HB),且硬度值分散性较大;爆管19-18硬度较为均匀,平均硬度值156.2HBW,显著低于DL/T 438-2016规定的下限值185HB;20-18-2硬度均值210.3HBW,20-18-3硬度均值212.1HBW,硬度值均符合DL/T438-2016对相应钢种硬度要求。

2.4 金相检验

(1)爆口金相检验

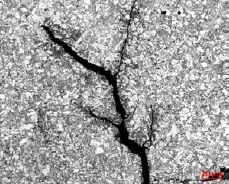

图4~6为爆管18-18爆口位置金相检验结果。由图可见,裂纹尖端扩展形式为穿晶扩展。爆口附近组织为铁素体+少量马氏体+碳化物,组织老化明显,爆口边缘铁素体晶粒明显拉长变形,有较多沿变形方向形成的微裂纹。爆口对面4#试样金相组织为马氏体+少量铁素体,晶粒度约9~10级。

图7~9为爆管19-18爆口位置金相检验结果。由图可见,裂纹尖端扩展形式为穿晶扩展。爆口附近金相组织为马氏体+铁素体,铁素体晶粒有拉长变形,并有较多沿变形方向形成的二次微裂纹。爆口对面金相组织为铁素体+少量马氏体+碳化物,组织有明显老化,晶粒度约10~11级。

(2)爆管胀粗段及其他管段金相检验

图10为爆管18-18胀粗段1#试样硬度最高位置(测点2)及最低位置(测点4)金相检验结果。由图可见,测点2位置金相组织为铁素体+马氏体,晶粒度约9~11级;测点4位置金相组织为铁素体+少量马氏体+碳化物,组织老化明显,晶粒度约9~11级。爆管19-18胀粗段金相结果与18-18胀粗段相似。

胀粗管20-18-1硬度最高位置(测点5)及最低位置(测点1)金相检验结果:两测点位置金相组织均为铁素体+马氏体,晶粒度约10~11级,测点5位置组织中铁素体含量略少于测点1。对比管20-18-2、20-18-3和进口段20-17金相检验结果:其20-18-2、20-18-3金相组织为回火板条马氏体,晶粒度约9~11级;10CrMo910材质的进口段金相组织为铁素体+碳化物,依据标准DL/T 999-2006《电站用2.25Cr-1Mo钢球化评级标准》,组织球化级别评为4级。

2.6 氧化皮能谱分析

取胀粗管屏20-18-1弯头处堆积的氧化物置于扫描电镜下进行能谱分析,大块状不含Ni元素的氧化皮应为T91管内壁脱落,细碎状含Ni元素的氧化皮应为TP347H材质管内壁脱落,详见图11~12。因此,TP347H及T91侧管段均有氧化物脱落,与宏观检验时发现的内壁氧化皮脱落情况相吻合。

3 原因分析

通过对送检管段各项理化性能试验,对试验结果进行分析:

(1)两爆口管爆口位置均位于T91一侧,爆口附近T91管段已明显胀粗,两爆口形貌相似,呈喇叭状,开口较大,爆口唇部减薄较多,可见爆管宏观上具有短时过热特征。

(2)现场在弯头处割管发现,弯头处有大量氧化皮堆积,对部分管段内壁氧化皮检查发现,出口段TP347H和T91管段内壁氧化皮均有明显脱落,取样进行能谱分析也可看出,弯头内堆积的氧化皮来自TP347H和T91两种材质的管段。

氧化皮在弯头处发生堆积,会阻碍气流流通,导致弯头前方管段的压力增大,而弯头后方管段内会出现蒸汽流量减少,使管壁得不到有效的冷却,金属管壁温度上升,管子力学性能下降。因此,氧化皮的堆积,容易导致弯头及附近区域局部过热,最终引起过热最严重区域发生短时过热爆管。

(3)力学性能方面,爆管19-18硬度较为均匀,平均硬度值156.2HBW,显著低于DL/T438-2016规定的下限值185HB。

爆管18-18胀粗段及20-18-1硬度值、抗拉强度和屈服强度均显著高于DL/T432-2016和GB 5310-2008对相应钢种性能要求,断后伸长率则低于该标准要求的下限值。与20-18-1相连的同一管段20-18-2和20-18-3力学性能符合相关标准要求。

(4)对18-18和19-18爆口及其附近金相观察可见,爆口附近铁素体晶粒均有拉长变形,并有沿变形方向形成的微裂纹,表明爆口处微观上也有明显的塑性变形特征。

爆管18-18胀粗段和20-18-1均出现铁素体+马氏体组织,且强硬度显著高于标准要求,而远离爆口的同一根管段20-18-2和20-18-3管段金相组织和强硬度均符合标准要求,组织也未见明显老化,可见,18-18和20-18-1胀粗段过热温度已超出T91材料的相变温度,表明管段承受局部短时过热。19-18管段金相组织为铁素体+碳化物,老化程度较为严重。

图4 18-18爆口裂纹尖端形貌

图5 18-18爆口边缘组织形貌

图6 爆管18-18爆口对面组织形貌

图7 19-18爆口裂纹尖端形貌

图8 19-18爆口边缘组织形貌

图9 19-18爆口对面组织形貌

图10 爆管18-18测点2(左图)及测点4(右图)组织形貌

四 结论及建议

通过上述试验结果及分析,得出以下结论:

氧化皮在弯头部位堆积,导致管内蒸汽流通不畅,蒸汽介质不能对管壁进行有效冷却,使得管壁温度升高,造成短时过热,是导致三次过热器管爆管产生的主要原因。

针对上述结论,建议如下:

(1)对与爆管管屏相近位置的下弯头氧化皮堆积情况进行检测,对于氧化皮沉积较多的弯头处,应进行氧化皮清理。在锅炉运行中应当减小温度波动,在锅炉启停过程中,严格控制启停速率,以减少或避免氧化皮的大面积脱落。

(2)在每次机组启动初期一周内,可通过降低主、再热蒸汽压力运行,用较高的蒸汽动量将受热面内脱落的少量氧化皮带走,避免脱落的氧化皮在弯头部位堆积堵管。

图11 脱落的块状氧化皮截面分析结果

图12 碎屑状氧化皮能谱分析结果

[1]李路明.600MW亚临界锅炉受热面超温爆管改造[J].锅炉制造 ,2014,5 (3):21-24;

[2]邓又云.论电厂锅炉受热面超温爆管原因分析及预防[J].广东科技 .2013,3(6):52-53;

[3]乔占国.火电厂锅炉受热面爆管防范措施的研究[J].科技与企业 .2013,(16):326-326.;

[4]吴恺.电站锅炉高温对流受热面壁温计算及寿命评估的研究[D].华北电力大学.2014;

[5]袁益超,陈之航, 王国华,等.大容量电站锅炉汽温问题及过热器与再热器超温爆管原因的分析[J].动力工程学报 .1994,(6):21-28.