电机通风板冲槽模结构与优化设计

曾薇子

(广东省技师学院,广州 510800)

本文对电机通风板冲槽模的工艺和结构进行分析,主要包括成型、划线、钻孔等。冲通风槽在小批量生产中对精度有着严格的要求,包括规定面积内的通风槽数、电机的通风量等。在进行冲通风槽的试模过程中,一旦出现槽开口开裂以及规定尺寸内的槽数不够的现象,就可能导致废品率增加。避免出现上述现象,需要采用优化零件的冲模接口和冲裁工艺的方式[1]。期望通过本文对电机通风板冲槽模结构与优化设计的论述,能够为操作人员提供一定的参考。

1 电机通风板冲槽模工艺设计

(1)采用零件的成型工艺和冲裁设计的时候,必须要对模具的结构进行分析,确保冲裁的精度、成形的精度,确定工件的刚度。采用工序包括两步,首先进行初始定位,以侧板导向为定位的内容,对凹模的斜面加以定位,然后对余槽加以冲击。

(2)如果在试模过程中出现了废品,应该对产生废品的成因加以分析。首先测量槽间的距离,槽间的距离如果过大,则槽数可能不足,或者起到定位作用的凹槽的斜面尺寸有问题[1]。进行冲槽的时候通风槽如果发生弯曲变形,则过渡部分可能存在设计的问题,例如过渡R可能不合理。

出现槽口开裂、不平,是由于开口部分放大,表现为放射状的裂纹出现,导致中心发生撕裂,使得上直线以及突起槽的上部曲线发生扭曲和变形。凹凸模经过设计之后,过渡部分的光洁度就会提高,处理起来更加方便,问题就自然得到解决[2]。

在测量槽的时候,如果槽数不够,每个槽间的间距较大,就要考虑凹模斜面的尺寸以及定位作用,进行冲槽的时候通风槽弯曲变形,尤其是过渡部分可能会留下痕迹,必须合理设计凹模定位,形成过渡R。

2 模具的总体结构设计

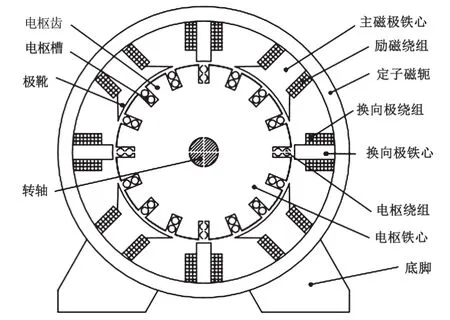

优化设计模具结构,既要保证零件在冲裁加工的情况下能够按照精度要求完成,又要确保零件的冲压工序能够得以完整执行。通过模具的总体结构设计,可以降低模具加工的难度,节约模具的钢用量,见图1。

图1 冲片上有均匀分布的嵌放电枢绕组的槽和轴向通风孔

在电机通风板冲槽模的结构优化中分别进行了上模座、上垫板、螺钉、凸模、压料板、侧定位板、初始定位板、导柱II、下模座、螺钉、挡板与凹模等设计优化[3]。

在该模具结构中,采用对焦导柱模架,这样能够保证模具的精度,另外,冲模的结构较为简易,凸模采用冲孔件的制作形式设计,凹模按照最小的合理间隙加以设计[4]。

进行冲裁的过程中,分为两个步骤,首先采用初始定位板的方法进行零件的冲裁,定位板18和零件紧贴,侧定位板17和初始定位板18在第一槽中冲出。其次,将初始定位板18推出,定位好第一槽,采用60°斜面定位的方式紧贴凹槽。侧定位板17导向零件运动精度,保证第二槽的冲击,然后冲出其余的槽。

为了保证通风槽的槽开口不开裂,同时防止出现槽数不够的问题,应该优化设计凹凸槽[5],见图2。

图2 零件草图

3 零件设计分析

(1)设计凸模的过程中,进行零件冲裁时,首先要考虑的是设计材料,如果进行冲裁的过程中发生的摩擦力和冲击力较大,则可以考虑改选更适合的材料作为凸模材料,这种材料的优势在于具有良好的耐热性和较高的淬透性,热处理后变形很小。外形尺寸对于槽口开裂、不平、槽形尺寸起着决定性的作用,如果凸模想拥有足够的强度,则设计的外形尺寸不能过大。可以在各个R过渡的地方,进行圆滑的工艺处理,防止出现集中开裂、挤压变形的情况,见图3。

图3 冲头图

(2)设计凹模的过程中,考虑到前一槽冲出的变形程度,增加斜面间R0.5与尺寸1.5进行圆滑过渡,增加公差约束,以满足前一槽变形后的定位需求。

4 案例分析

(1)以某公司制作的硅钢片冲槽模为例,冲槽模采用Cr12MoV钢作为制造材料,制造的工艺流程为,先下料,锻造之后,退火,进行粗加工,然后再淬火和回火,对线进行切割和加工,然后研磨和装配,最后使用。冲槽模要求有耐磨性和足够的强度和韧性,并且具有一定的硬度,尺寸要稳定,没有裂纹和脱碳出现。要求该冲槽模的寿命达到30万次以上,但是实际的寿命只达到了10万次,出现失效的原因是凸模发生了断裂和松动,磨损后的毛刺过大,凹模的堵料发生了涨裂。必须要改进上述缺陷。

(2)采用热处理工艺进行改进,要考虑的是改善模具的内部组织,提高模具性能。首先采用预备热处理的方法,改进碳化物的形状和大小以及分布,提高了淬火的温度,达到了上限1050℃。然后采用冷处理的方法,减少残留奥氏体量。经过模具改进工艺处理之后,显微镜下的组织碳化颗粒细小,研磨抛光工艺使得顺纹的模具摩擦系数减小,横纹滑动抛光,模具的粗糙度得到了改善。

同时凸模又增加了镀铜工序,该工艺的实施增加了松紧度,镀铜层的厚度由间隙的宽度来决定,厚度控制在标准范围内,冲裁性能得到了保证。

(3)对模具进行优化设计之后,还要正确使用和加强管理,这样才能充分发挥模具的作用,达到预期的使用寿命。例如在进行冲床的零件的冲裁时,保证冲裁力在25%以上,提高冲床的垂直度和离合器、接料手的灵敏度,防止模具发生啃口[6]。高质量的模具,要注意维护保养冲床和合理选择冲床吨位。只有在合理的使用条件和正确的使用方法下,才能达到预期的使用寿命,充分发挥作用。

5 结语

本文介绍了试模过程中出现的难题,描述了在冲裁工艺及关键零件的优化设计方面,模具结构设计中的一些特点,并对该模具特点进行了深入分析,可供类似零件的模具设计参考。对于消除槽口开裂、槽数不够、槽上部不平的问题也具有很好的参考作用,达到满足生产的需要、提高经济效益、降低废品率的目标。

[1]张宏飞.电机通风板冲槽模结构与优化设计[J].微电机,2016,49(5):93-94,97.

[2]文根保,丁杰文.插口座冲槽模结构设计[J].模具制造,2014,14(10):7-9.

[3]檀芳,江开中,陈勇,等.浮动式冲槽模的设计与应用[J].大科技,2014,(6):319-320.

[4]张云武,王文.定子扇形片复式冲槽模改进及工艺探讨[A]//2015年第五届全国地方机械工程学会学术年会暨中国制造2025发展论坛论文集[C].2015:1-6.

[5]贾苗苗.倒装式切边扩槽模设计[J].模具工业,2017,43(6):20-22.

[6]邓智勇,阮云国,李勇,等.具有L波段单脉冲跟踪能力的L/S双波段共用波纹喇叭天线[J].电波科学学报,2017,32(1):44-49.