铜冶炼废酸提铼制备高铼酸钾的工艺研究

张焕然, 衷水平, 刘晓英, 王俊娥

(1.厦门紫金矿冶技术有限公司, 福建 厦门 361101; 2.低品位难处理黄金资源综合利用国家重点实验室, 福建 厦门 361101)

铼是一种高熔点、耐磨、耐腐蚀的稀有金属,由于其特殊性能广泛应用于石油催化、高温合金、耐磨涂层、电子工业等领域[1-2]。2013年全球金属铼产量53t,其中智利、美国铼产量占全球产量65%以上,中国铼产量约4 t。随着航空、航天、催化技术的发展,未来十年铼在第四代单晶耐热合金、汽车尾气净化催化等领域的用量可增大至当前用量的2.5倍[3]。铼在自然界中高度分散,地壳中丰度仅1×10-7%,无独立矿床存在,由于铼与钼、铜等元素地球化学性质相似,铼常以类质同象形态进入辉钼矿、页岩型铜矿中[4]。

铜火法冶炼过程中,铼氧化生成易挥发、易溶于水的Re2O7进入烟气,烟气经洗涤铼在废酸中得到富集。从废酸中提铼传统的方法主要有溶剂萃取法、离子交换法、置换法等[5-7],由于废酸中铼含量较低,仅10~50 mg/L,采用以上方法不同程度上存在水处理量大、生产效率低、能耗高等缺点。

本研究采用铜冶炼废酸选择性沉铼,得到铼含量大于2%的富铼渣,再利用富铼渣制备高铼酸钾。该工艺具有铼富集程度高、物料处理量小、生产投资省等特点,可为铜冶炼废酸提铼工艺改进提供参考。

1 试验

1.1 试验原料

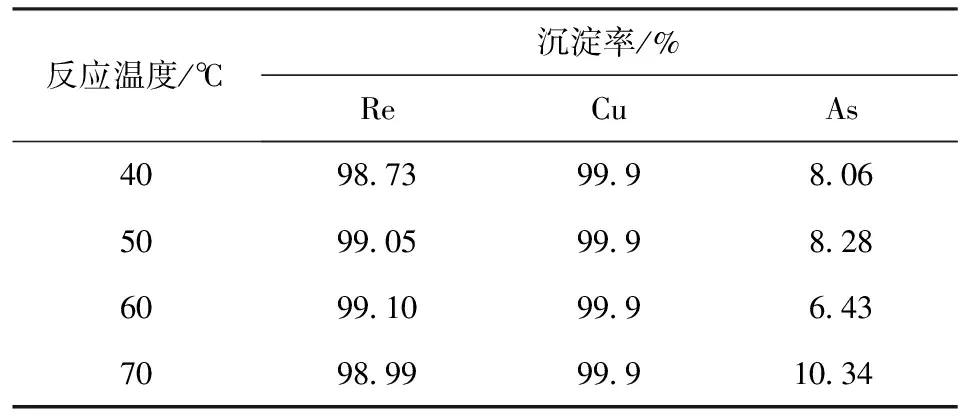

试验原料为南方某铜火法冶炼公司烟气洗涤工段所产废酸,其化学成分如表1所示。

表1 废酸化学成分分析

1.2 工艺流程

试验拟采用“废酸选择性沉铼- 富铼渣高压浸出-KCl沉铼”工艺从铜冶炼废酸中提铼并制备高铼酸钾,原则工艺流程如图1所示。

图1 铜冶炼废酸提铼工艺流程图

1.3 试验原理

1.3.1 废酸沉铼

(1)

(2)

(3)

1.3.2 富铼渣浸出

富铼渣加压浸出过程,铼、铜等发生如下反应进入浸出液:

4ReO2+3O2+2H2O=4HReO4

(4)

4ReS2+19O2+10H2O=4HReO4+8H2SO4

(5)

2CuS+O2+4H+=2Cu2++2H2O+2S↓

(6)

1.3.3 KCl沉铼

向富铼浸出液中添加KCl,控制一定结晶温度得到高铼酸钾产品,同时实现铼与杂质元素的分离,反应如下:

(7)

2 结果与讨论

2.1 废酸沉铼影响因素分析

试验每次取3 L废酸加入三口烧瓶,加热至一定温度后,加入选择性沉淀剂M,控制一定条件反应。反应结束后过滤,滤液及烘干滤渣计量,送分析,计算沉淀率。

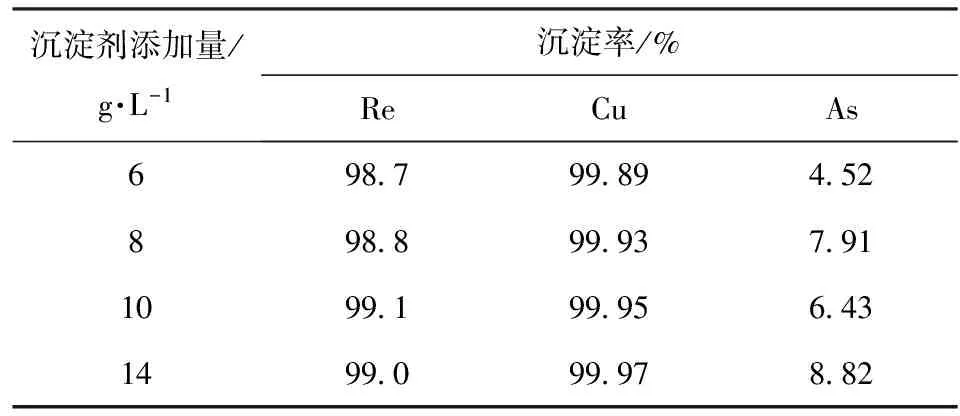

2.1.1 沉淀剂添加量

控制反应温度为60 ℃,反应时间为1 h,沉淀剂添加量对废酸中铼、铜、砷沉淀率的影响如表2所示。

表2 沉淀剂添加量对沉淀率的影响

由表2可以看出,沉淀剂M添加量由6 g/L增加到10 g/L,铼沉淀率略有提高,铜、砷沉淀率变化不大;继续提高沉淀剂添加量,铼沉淀率无明显提高。为保证铼沉淀率,取沉淀剂添加量为10 g/L。

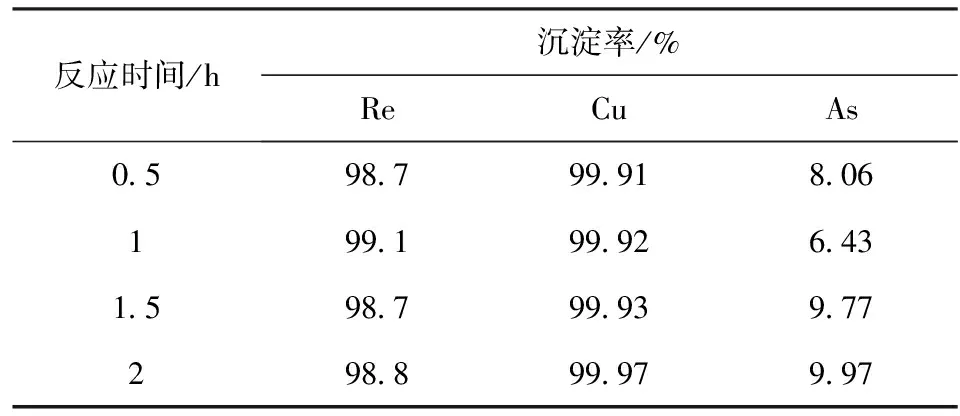

2.1.2 反应时间

控制反应温度为60 ℃,药剂添加量为10 g/L,反应时间对废酸中铼、铜、砷沉淀率的影响如表3所示。

表3 反应时间对沉淀率的影响

由表3可以看出,反应时间由0.5 h延长至1 h,铼沉淀率略有提高;继续延长反应时间至2 h,铼、铜沉淀率无明显变化,砷沉淀率由6.43%提高至9.97%。为保证沉淀过程铼与砷的高效分离,取反应时间为1 h。

2.1.3 反应温度

控制沉淀剂添加量为10 g/L,反应时间1 h,考察反应温度对废酸中铼、铜等沉淀率的影响,结果如表4所示。

表4 反应温度对沉淀率的影响

由表4可知,反应温度由40 ℃提高至60 ℃,铼沉淀率由98.73%提高至99.1%,继续提高反应温度,铼沉淀率变化不大;所选温度范围内,铜、砷沉淀率变化不大,分别约为99.9%、8%。综合考虑能耗、工艺稳定性,取废酸沉铼反应温度为60 ℃。

2.2 富铼渣浸出影响因素分析

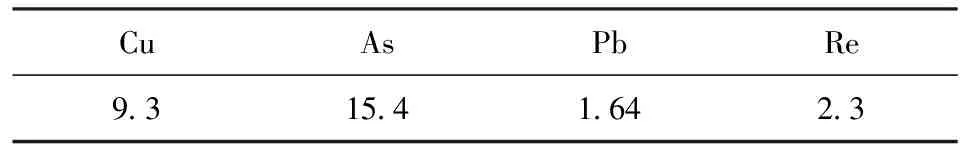

富铼渣浸出试验研究在GSHA- 2型立式加压反应釜中进行。取一定量富铼渣,控制液固比调浆后加入反应釜,加热至设定温度后通氧,反应过程保证氧分压。反应结束后过滤料浆,滤液及烘干滤渣计量,送分析,计算浸出率。试验用富铼渣的化学成分如表5。

表5 富铼渣化学成分 %

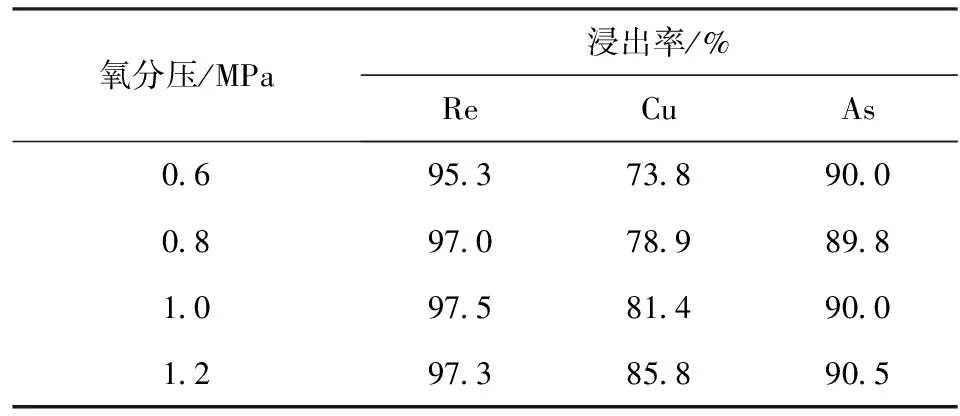

2.2.1 氧分压

取富铼渣200 g,控制液固比5∶1,反应温度160 ℃,反应时间2 h,考察氧分压对富铼渣中铜、铼、砷浸出的影响,结果如表6所示。

表6 氧分压对浸出率的影响

由表6可知,富铼渣加压浸出过程氧分压由0.6 MPa提高至1.0 MPa,铼、铜浸出率分别由95.3%、73.8%提高到97.5%、81.4%,速度提升较快,继续提高氧分压铼浸出率提高不明显;试验所选氧分压范围内,砷浸出率约为90%,且随氧分压提高变化不大。因此,选定氧分压为1.0 MPa。

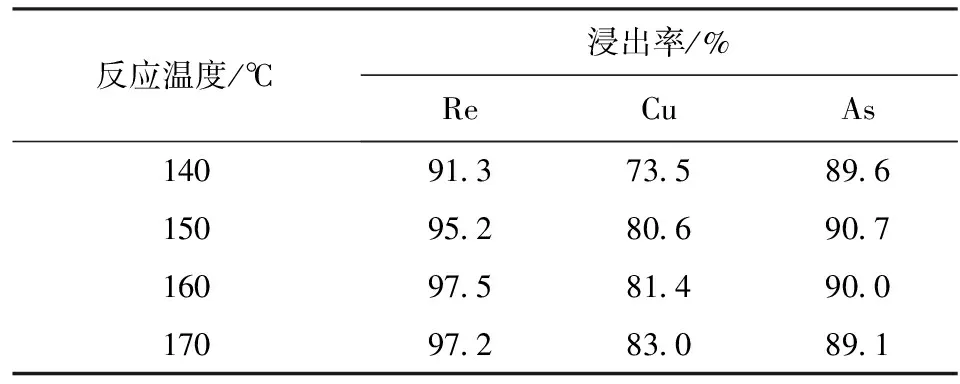

2.2.2 反应温度

取富铼渣200 g,控制液固比5∶1,浸出过程氧分压1.0 MPa,反应时间2 h,反应温度对浸出的影响如表7所示。

由表7可以看出,所选温度范围内,提高反应温度,铼、铜浸出率呈增大趋势,砷浸出率变化不大。反应温度由140 ℃提高至160 ℃,铼浸出率由91.3%提高至97.5%,继续提高反应温度,铼浸出率变化不大。综合考虑铼、铜金属价值及产业化对设备的要求,选定反应温度为160 ℃。

表7 反应温度对浸出率的影响

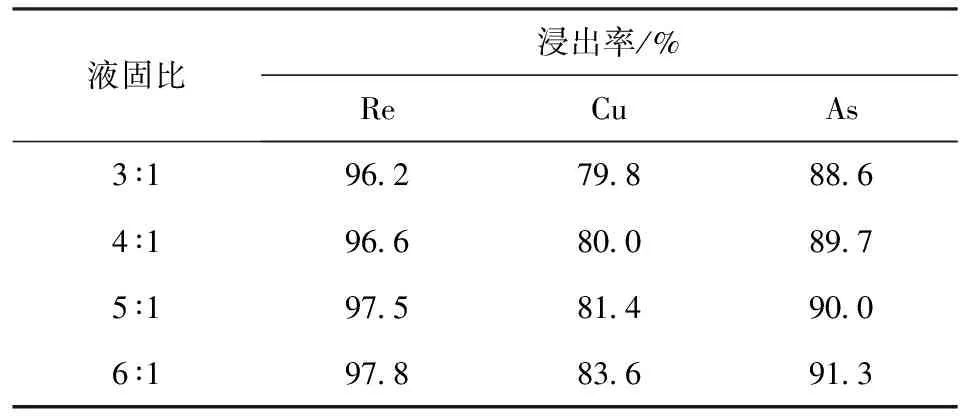

2.2.3 液固比

取富铼渣200 g,控制反应温度160 ℃,氧分压1.0 MPa,反应时间2 h,考察富铼渣浸出过程液固比对浸出的影响,结果如表8所示。

表8 液固比对浸出率的影响

由表8可以看出,铼、铜、砷浸出率均随液固比的增大呈上升趋势,增大液固比有利于有价元素铼、铜的浸出。当液固比为5∶1时,铼浸出率达97.5%,继续增大液固比铼浸出率提高速度变缓。考虑到液固比过大导致浸出设备生产效率降低,且浸出液后续处理量增大,因此,选择液固比为5∶1。

2.2.4 反应时间

取富铼渣200 g,浸出过程控制液固比5∶1,反应温度160 ℃,氧分压1.0 MPa,反应时间对浸出率的影响如表9。

表9 反应时间对浸出率的影响

由表9可知,随着反应时间的延长,铼、铜、砷浸出率均呈现增大趋势。浸出时间由1 h延长至2 h,铼、铜浸出率分别由93.3%、67.5%提高至97.5%、81.4%,继续延长反应时间,铼、铜浸出率变化不大。因此,选定反应时间为2 h。

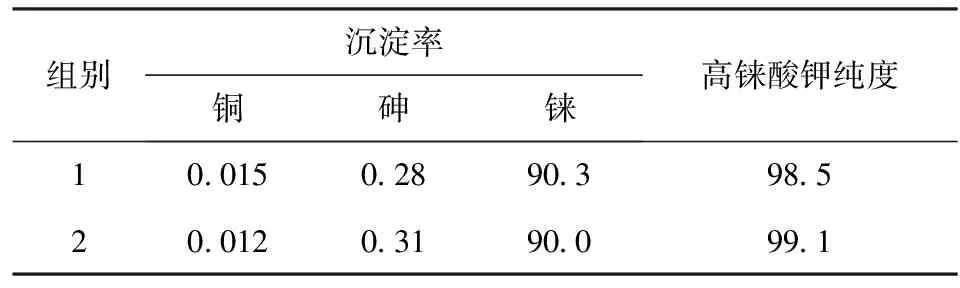

2.3 KCl沉铼

试验用富铼渣浸出液的成分如表10所示。取富铼渣浸出液800 mL置于冷冻结晶器内,在温度10 ℃、KCl添加量27 g/L、时间30 min的条件下制得高铼酸钾,试验结果如表11所示。

表10 富铼渣浸出液成分 g/L

表11 高铼酸钾制备试验结果 %

由表11可以看出, KCl沉铼过程铼沉淀率较高,达90%以上,铜、砷沉淀率分别约0.01%、0.3%,考虑可能是物理夹带所致。为提高高铼酸钾纯度,可将一次沉淀所得高铼酸钾溶解后二次沉淀,则产品高铼酸钾纯度可达99.5%以上。

3 结论

(1)采用“废酸选择性沉铼- 富铼渣高压浸出-KCl沉铼”从铜冶炼废酸中提铼并制备高铼酸钾工艺可行,该工艺具有流程短、处理效率高、铼回收率高等特点。

(2)铜冶炼废酸选择性沉铼优化工艺条件为:沉淀剂添加量10 g/L、反应时间1 h、反应温度60 ℃,该条件下铼沉淀率达99%以上。

(3)富铼渣高压浸出优化工艺条件为液固比5∶1、反应温度160 ℃、氧分压1.0 MPa、反应时间2 h,该条件下铼浸出率达97%以上;浸出液经KCl沉铼,重溶二次沉淀,所得高铼酸钾产品纯度大于99.5%。

(4)与现有废水处理系统相比,采用该铼选择性沉淀剂,无其它杂质引入;全工艺紧密结合现有火法炼铜、废水处理系统,全流程无废水、废渣排放,环境保护好。

[1] 郑欣,白润,王东辉,等. 航天航空用难熔金属材料的研究进展[J]. 稀有金属材料与工程,2011,40(10):1871-1875.

[2] 翟秀静,周亚光. 稀散金属[M]. 合肥:中国科学技术大学出版社,2009.

[3] 周令治,陈少春. 稀散金属提取冶金[M]. 北京:冶金工业出版社,2008.

[4] 李红梅,贺小塘,赵雨,等. 铼的资源、应用和提取[J]. 贵金属,2014,35(2):77-80.

[5] 高志正. 从净化洗涤污酸中提取金属铼的试验研究[J]. 中国有色冶金,2008(6):68-70.

[6] 林春生,高青松. 用201×7树脂离子交换法回收淋洗液中铼的研究[J]. 中国钼业,2009,33(3):30-31.

[7] 沈强,宣日荣,李广安. 碱浸置换法从烟道灰中提取铼的工艺研究[J]. 浙江冶金,2002(4):32-34.