基于PLC的液晶玻璃基板自动下料控制系统的研究

刘 星,尹逍渊

(中国电子科技集团公司第二研究所,山西 太原 030024)

引言

液晶玻璃基板是构成液晶显示器件的一个基本部件,随着液晶屏应用领域越来越广泛,人工操作效率低、长期稳定性差,已不能满足市场需求,同时雇佣和管理成本高,限制了生产厂家的再扩大化[1]。

液晶玻璃基板的自动下料机用于前道设备对液晶玻璃基板检测后,对不同检测结果OK品、NG品、ERR品进行分类下料。为了实现精确控制、降低人工成本,对自动下料的功能和工艺流程进行分析,利用PLC在控制系统方面的卓越性以及伺服系统和气动系统的强大功能,对液晶玻璃基板的自动下料进行研究。设计了一套液晶玻璃基板自动下料控制系统,在满足基本功能的基础上,可适应多种规格的产品,同时实现取料和换盘不能停机等功能。

1 自动下料系统功能分解

通过综合分析液晶玻璃基板自动下料运行情况,将自动下料系统的功能概括为取料、分类放料、机械手搬运、皮带传输、料盘升降、空盘搬运以及启动、停止、复位、急停和警示七大内容。

1.1 取料功能

通常,经过上道设备视觉检测的液晶玻璃基板会分别放置在不同的工位上,下料机构要去各工位上取料。

1.2 分类放料功能

当机械手取料后,根据上道设备发送的检测结果,判定该料是OK品、NG品还是ERR品,将不同结果的料分类放置。OK品放置在皮带上,传送给后面的流水线;NG品放置在吸塑盘内;ERR品旋转180°后放置在吸塑盘内,机械手设计了步进电机旋转结构,可将料旋转90°、180°、270°。

1.3 机械手搬运功能

根据不同情况,机械手将料搬运到适当位置,本研究采用了一套由伺服系统控制的XY模组来实现。

1.4 皮带传输功能

当OK料放置在皮带上时,皮带开始传输,末端传感器检测到有料时,皮带停止传输,并且发送信号给后道设备,等待取料,皮带传输用交流电机控制。

1.5 料盘升降功能

料盘升降机构分为空盘升降机构和满盘升降机构,为了实现不停机换料,设计了A侧和B侧双工位下料。为了保证每次放料时料盘都在同一高度,且不引起压碎料以及丢料、碎料的现象,设计了满盘升降机构。同时,为了保证每次都能再同一高度取到空盘,设计了空盘升降机构。料盘升降功能采用伺服电机进行精确控制。料盘两侧设计了对射传感器,检测料盘是否到位。料盘可以多层放置,比如设定30层,30层满之后,下降到原点位,并发出报警提示,通知取料。空料盘设计也同理,每取一个料盘上升一定高度,当上升到设定的最高位置时,对射传感器依然没有检测到有料,便下降到原点位,并且报警提示无空料盘。

1.6 空盘搬运功能

当前料盘已放满,需要放置一个空料盘,此时空盘搬运机构启动。

1.7 启动、停止、复位、急停、警示

系统上电后,需要进行复位,即点动“复位”按钮,电机回原点,气缸回初始位。同时系统设置警示灯显示工作状态。

启动、停止、复位、急停警示功能的具体设计如下:

系统上电后,必须先复位,即点动“复位”按钮,电机回原点,气缸回初始位。所有电机的原点传感器和气缸初始位的磁开关检测到之后,警示灯黄灯亮,提示设备复位完成。

按下“启动”按钮,警示灯绿灯亮。安全起见,运行过程中,需关闭所有安全门,打开安全门,系统报警,机构全部停止运行。

按下“停止”按钮,警示灯黄灯和绿灯亮,设备处于暂停状态,可以再次启动,继续执行当前动作。

按下“急停”按钮,警示灯红灯亮,设备立刻停止,如需再次启动,则需要取消急停,再复位,再启动。

根据上述模型,本研究设计规划的自动下料系统如图1所示。

图1 自动下料俯视图

2 PLC控制系统设计

2.1 硬件配备

PLC作为通用工业控制计算机,具有可靠性高、抗干扰能力强、配套齐全、功能完善、适用性强、系统设计建造量小、维护方便等优点,广泛应用于许多特殊场合。机型选择的基本原则,是满足功能要求及保证可靠性和维护方便的前提下,力求最佳的性价比[2]。

本控制系统包括6个伺服电机,1个步进电机,1个交流电机,有多个按钮、开关、极限传感器、对射传感器、光纤、磁开关、气缸、警示灯、安全门等。伺服电机需要占用6个轴,步进电机和交流电机用I/O控制,其他输入输出信号占用I/O点,包括与上下道设备的PLC通讯,共占用76个输入点,55个输出点,所以处理器选用松下小型PLC,FP-XH 60T,配6轴控制用的输入输出点,32点输入,28点输出,并扩展两个输入输出模块E-40TD,24个输入点,16个输出点[3]。系统硬件结构图如图2所示。

2.2 工艺流程方案设计

为了清晰表示各机构的运动控制,本研究设计了如图3所示的工艺流程方案,以该流程图为主线,编写功能模块,进行模块衔接、综合调试。

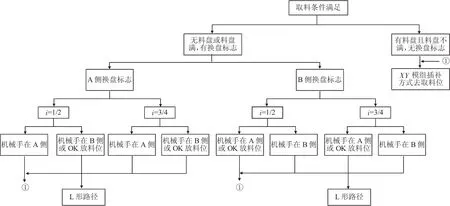

2.3 取料控制方法

程序设计要考虑取料机械手和两侧的空盘搬运机构相互避让,防止撞击,所以在取料条件满足的情况下,首先要看空盘搬运机构是否在运行中,即是否有换空盘标志,并且取料机械手和空盘搬运机构在空间位置是否有交叉,如果有则L形路径去取料位,反之,插补去取料位,如下页图4所示。

图2 硬件结构图

图3 工艺流程图

1)A侧有换盘标志:i=1/2/3/4,取料手在A侧,插补方式去取料位(X+,Y+)/(X+,X-);i=1/2,取料手在B侧或OK放料位,L形路径去取料位,(X+,0),(0,Y+);

2)B侧有换盘标志:i=1/2/3/4,取料手在B侧,插补方式去取料位(X+,Y+)/(X+,X-);i=3/4,取料手在A侧或OK放料位,L形路径去取料位,(X+,0),(0,Y-);

2.4 放料控制方法

与取料同理,程序设计考虑取料机械手和两侧的空盘搬运机构相互避让,防止撞击,如果放料位没有空吸塑盘或者有换盘标志需要空间避让,先去等待位,待有空料盘并且空盘搬运机构回到初始位,再插补去放料,如下页图5所示。

1)i=1/2:去A侧放料且A侧换盘中,等待换料完成插补去放料位(X-,Y+)/(X-,Y-);去B测放料且B侧换盘中,先L形路径去皮带上方等待位,(0,Y-),(X-,0),再插补去 B 侧放料位(X-,Y-)。

图4 取料工艺流程控制图

图5 放料工艺流程控制图

2)i=3/4:去A侧放料且A侧换盘中,先L形路径去皮带上方等待位,(0,Y+),(X-,0),再插补去放料位(X-,Y+);去B测放料且B侧换盘中,先L形路径去皮带上方等待位,(0,Y+),(X-,0),再插补去放料位(X-,Y-)。

2.5 配方计算

由于每个料盘的规格不同,有3×6,1×2,2×3以及其他一些规格的吸塑盘,吸塑盘如图6所示。为了保证每次切换产品之后都能快速准确地将料放入吸塑盘,设计了该配方。同时设计了人性化的操作界面,只需在触摸屏上输入当前料盘规格,机械手会按照新的规格去放料,切换方便,如图7所示。

iMax:料盘x方向的最大放料数,jMax:料盘y方向的最大放料数。DiXData:x方向执行放料位,DiYData:y 方向执行放料位,DiX0:x 方向初值,DiY0:y方向初值,DiXd:x 方向间距,DiYd:y方向间距,Xilimit:x 方向正极限值,Yilimit:y 方向正极限值,Xnlimit:x 方向负极限值,Ynlimit:y 方向负极限值,alarm:报警信号。配方计算程序如下页图8和图9所示。

图6 不同规格的吸塑盘

图7 配方设置

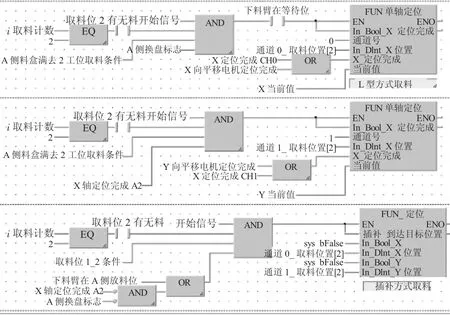

2.6 程序设计

执行取料,两种路径实现,L形路径取料和插补方式取料,如图10所示。

图8 配方计算1

图9 配方计算2

3 产生的技术效果

本研究将调试后的程序在机构上运行,运行结果表明本系统设计的控制系统稳定性好,维护方便,运行周期达到4S/PCS。双工位放料实现了换料不停机,切换不同型号的液晶玻璃基板和吸塑盘,只需在触摸屏上设定配方参数,操作方便快捷。不仅为企业节约了人工成本,而且提高了液晶玻璃基板的下料质量和效率。

图10 取料程序

[1]马群刚.TFT_LCD原理与设计[M].北京:电子工业出版社,2011.

[2]刘星,任蓉莉.基于PLC的LCD自动检测控制系统的研究[J].山西电子技术,2017(3):76-77.

[3]松下电工株式会社.松下PLC--FP-XH系列用户手册[Z].2015.