多维度石墨烯材料在水处理中应用研究进展

于 飞,孙怡然,王成显,马 垚,王 雷,马 杰,4

(1.上海海洋大学海洋生态与环境学院,上海201306)(2.同济大学 污染控制与资源化研究国家重点实验室,上海 200092)(3.上海应用技术大学化学与环境工程学院,上海 201418)(4.上海污染控制与生态安全研究院,上海 200092)

1 前 言

随着人口的增多,饮用水资源日益匮乏,同时农业和工业的快速发展产生大量含有染料、重金属、抗生素等污染物的污水[1, 2],因此开发高效低耗能水处理技术非常重要。吸附、电容去离子、膜过滤、微生物燃料电池等都是水处理的研究热点[3, 4],其中吸附材料、电极材料、膜材料是水处理技术的关键。碳材料在水处理中应用广泛,近年来,新型碳纳米材料如富勒烯、碳纳米管、石墨烯在水处理中的应用也被研究和报道。自2010年Geim和 Novoselov因在石墨烯方面所做的贡献获得诺贝尔奖以来,石墨烯材料以其独特的二维结构和优异的性能在水处理等领域的应用引起了学者的广泛关注,尤其在海水淡化、吸附、膜过滤等方面,石墨烯及其复合材料呈现出广阔的发展前景[5, 6]。

随着研究的深入,各种维度和形式的石墨烯材料如氧化石墨烯、石墨烯薄膜、石墨烯纤维、磁性石墨烯、石墨烯气凝胶等进入大家的视野,根据其制备方法、结构和性能等均可进行不同的分类。在水处理中,石墨烯粉末状材料在吸附处理时不利于进行分离和回收,而在制备电极材料时却具有易组装的优势;气凝胶材料易于吸附剂的分离和回收,但是在组装过程中会损失单层石墨烯的性质等[7, 8]。本文基于石墨烯在水处理中的应用形式,从材料应用的宏观维度对石墨烯材料进行分类,将其分为石墨烯粉末、一维石墨烯纤维、二维石墨烯薄膜、三维石墨烯凝胶,概括和总结了不同维度石墨烯材料的设计和制备方法,介绍了石墨烯材料在吸附、膜过滤、电容去离子和微生物燃料电池领域的应用,并对其在水处理领域应用的发展趋势进行了展望。

2 石墨烯的结构和性能

石墨烯从表面含氧量和制备过程来划分,可以分为:石墨烯(graphene,G)、 氧化石墨烯(graphene oxide,GO)和还原氧化石墨烯(reduced graphene,rGO),其结构和相互关系如图1所示。

图1 石墨烯材料的物化结构示意图Fig.1 The physical and chemical structures of graphene-based materials

G是单层原子厚度的六边形碳原子蜂巢晶格,理想的G结构中每个碳原子都是sp2杂化,并且贡献剩余一个p轨道上的电子形成大π键,π电子可以自由移动。G片层厚度只有0.35 nm,但却具有超强的机械强度和导电性质,G的电子迁移速率在室温下就可以达到10000~50000 cm2/(V·s),上述性质对其作为电极材料应用于微生物燃料电池和电容去离子中具有较强的优势;G具有超高的理论比表面积(2630 m2/g),较高比表面积可以为污染物吸附提供大量的吸附位点,对提高吸附剂的吸附性能具有重要作用。GO是石墨烯的一个重要衍生物,是G的氧化形式,GO的结构是由单原子层基面和基面及边缘的含氧官能团(如羧基、羟基、环氧基等)组成。含氧官能团在石墨烯材料的设计和吸附等应用中都起到非常重要的作用;GO在水中具有较强的分散性,还原等操作可以打破其在水分散系中的稳定状态而形成凝胶,含氧官能团的存在也有利于GO与其他材料的复合,从而扩展石墨烯的性能[9, 10]。 rGO是将GO还原(化学还原、水热还原、溶剂热还原、光还原等)后得到的石墨烯材料,rGO根据还原程度的不同带有不同数量的含氧官能团,其六边形的碳原子结构也会被改变或产生缺陷,因此,rGO的结构完整性和电学性能等方面会弱于采用化学气相沉积(CVD)等方法直接制备得到的石墨烯材料[11, 12]。

3 多维度石墨烯的制备

3.1 石墨烯粉末的制备

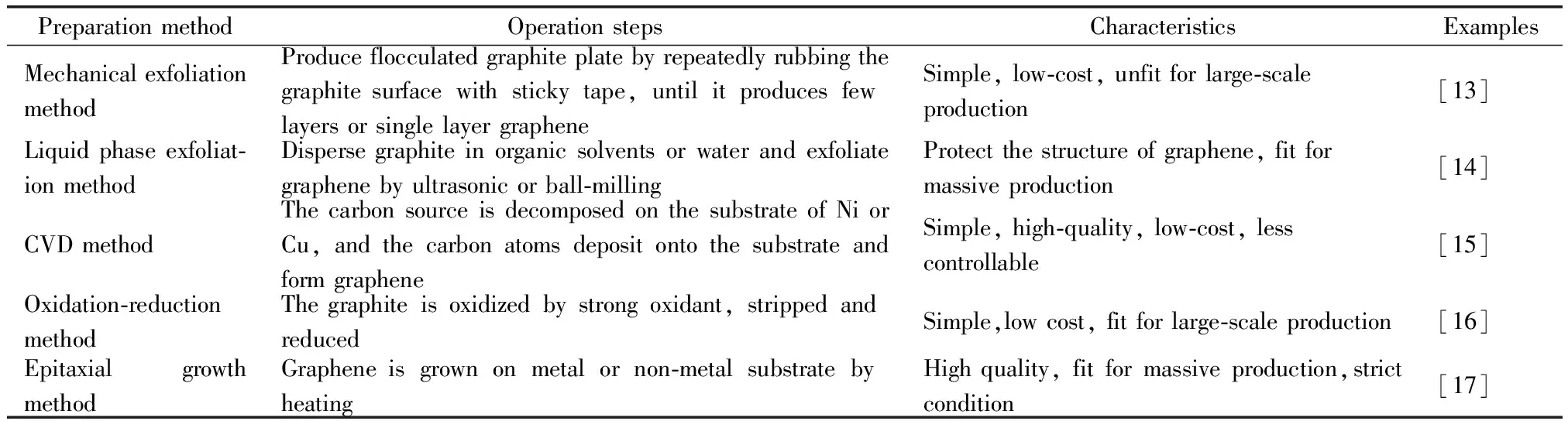

粉末状石墨烯主要包含石墨烯粉末和氧化石墨烯粉末。粉末状石墨烯的制备方法主要有氧化还原法、液相剥离法、气相剥离法、机械剥离法等。表1概括和总结了相应的制备方法及其特点。

表1 粉末状石墨烯的制备方法

氧化还原法首先用强氧化剂将石墨进行氧化减弱片层间的范德华力,再将撑开的氧化石墨片层剥离制得单层或少层的GO,最后加入还原剂去除GO表面的含氧官能团得到石墨烯。Hummer’s 法是最典型的制备GO的方法,传统Hummer’s 法是采用NaNO3/KMnO4作为氧化剂,在浓硫酸的环境中进行3个阶段(低温阶段、中温阶段、高温阶段)的反应来制备GO[18],但是反应时间较长、过程中有污染、有爆炸危险,现在使用较多的是Marcano等[16]采用硫酸/磷酸的混合酸体系的改良Hummer’s法,该方法不需要常规方法的高温反应,可以降低生产能耗,反应中无有毒气体产生,且GO的结构规则、氧化程度高。此外,原料(石墨)的性质和反应条件(如反应温度、超声)的控制也会影响GO的质量,如通过降低反应温度来避免高温对片层完整度的影响,可以减少制得的GO的孔洞缺陷;反应过程中加入超声步骤可以扩大氧化石墨的层间距,有利于下一步的剥离操作。

3.2 一维石墨烯纤维的制备

石墨烯纤维是一种新型的碳质纤维,由于其优异的机械和导电导热性能,近年来得到了广泛的关注[19, 20]。石墨烯纤维的制备方法主要包括湿法纺丝法、限域水热组装法、CVD辅助合成等主流方法,石墨烯与聚合物、无机纳米粒子、碳纳米管的复合也是石墨烯纤维制备的一个趋势[21, 22]。

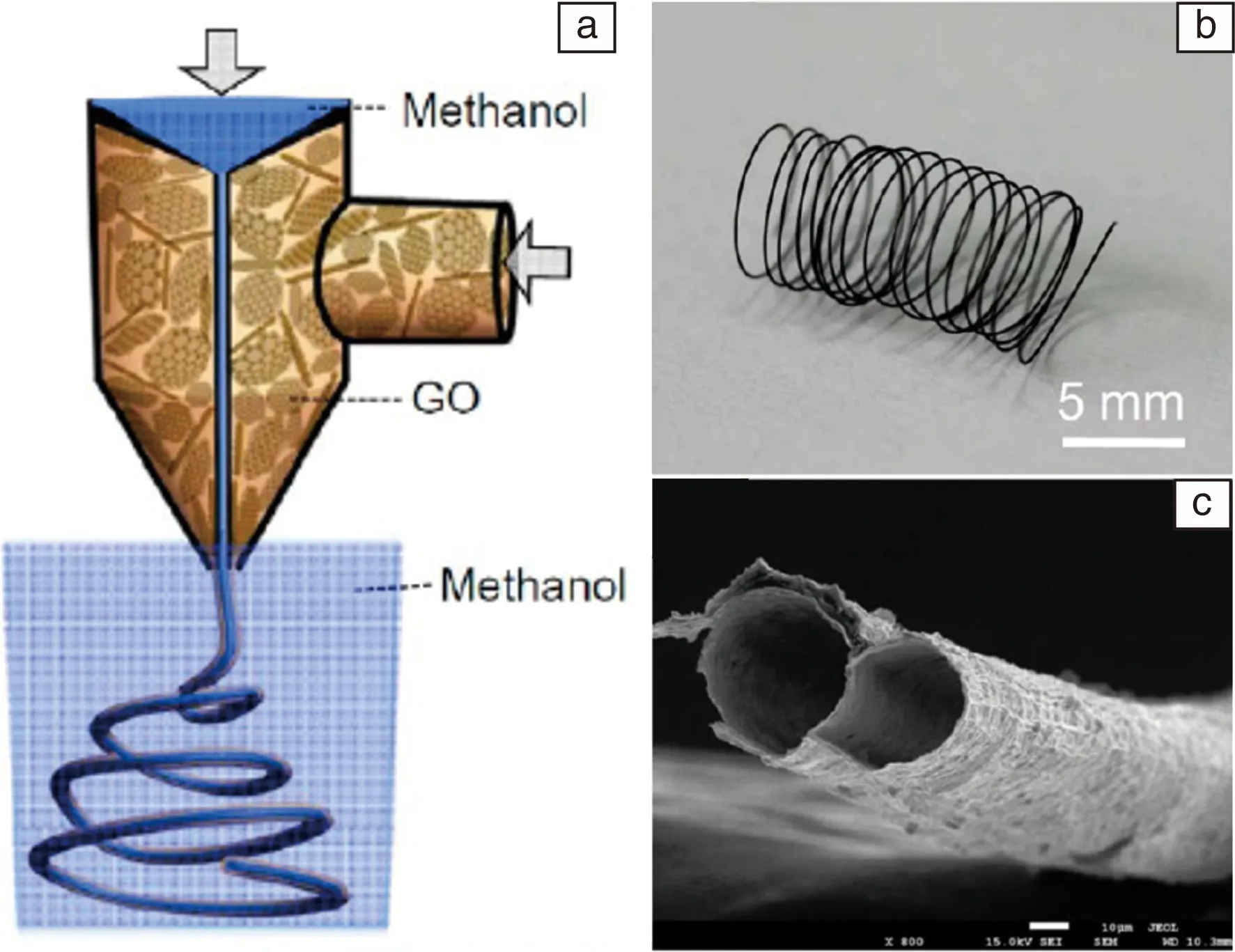

湿法纺丝法是制备石墨烯纤维的主要方法,将GO溶解于水中形成稳定的水溶液,之后将其注射在凝结浴中形成凝胶态纤维,一段时间后将凝胶态纤维提取并干燥获得GO纤维, rGO纤维可以通过将GO纤维还原获得。Xu等[23]首次采用湿法纺丝法成功制备石墨烯纤维,Tour等[24]采用大片的GO(平均直径22 μm)作为原料,制得高达100%打结率的石墨烯纤维,且它的纤维拉伸模量比之前高一个数量级。Qu等[25]发明了 “双毛细管同轴纺丝法”,通过精确调节GO纤维的形貌,可连续生产形貌可控的中空石墨烯纤维,如图2a所示。

对GO进行水热处理可以诱导石墨烯通过π-π键进行片层间的自组装,Qu等[26]发明了一步限域水热组装法,将GO水溶液密封在毛细玻璃管中加热直接形成石墨烯纤维,制得的纤维可以根据毛细管的直径、长度、GO的浓度进行调节。如图2b和2c所示,Hu等[27]在此基础上将金属导线作为模板,插入毛细玻璃管中作为模板,来制备中空的尺寸可调的石墨烯纤维。

图2 双毛细管同轴纺丝法制备石墨烯纤维流程图 (a) [25],中空石墨烯纤维的光学照片 (b) 和SEM照片(c) [27]Fig.2 Schematic of preparing graphene fiber by the dual-capillary spinneret (a) [25], the optical image (b) and SEM image (c) of graphene fiber[27]

Zhu等[28]首先采用CVD法制备石墨烯薄膜,随后将石墨烯薄膜从基底转移到有机溶剂中,用镊子可以直接从溶剂中抽出石墨烯纤维,该方法制得的石墨烯纤维具有优良的导电性,但是不适用于大规模生产。

通过与其他材料复合也是改善石墨烯纤维性能的一种方法,主要包括向石墨烯纤维中添加无机纳米粒子,如Fe3O4、TiO2、金属粒子等[29],或者将石墨烯纤维与碳纳米管或其他高分子聚合物复合。例如在石墨烯纤维中原位掺入Fe3O4纳米颗粒使石墨烯纤维具有良好的机械柔韧性和灵敏的磁响应性[30]。同样,即使将少量的石墨烯作为功能分子加入到复合物中制成复合纤维可以显著增强材料的机械性能和导电能力,Kyungun等人[31]采用静电纺丝的方法制得GO/带苯基侧链的聚合物纤维,其具有优良的电化学性能,对于水中污染物中的检测和去除具有显著的促进作用。

3.3 二维石墨烯薄膜的制备

石墨烯薄膜具有可调节的尺寸和表面性质、优良的质量传输特性,被认为是新一代分离和过滤膜的研究发展趋势[32, 33]。石墨烯薄膜的主要制备方法有过滤法、涂覆/铸层法、层层组装法、电泳沉积法等。

过滤法分为真空抽滤法和压力过滤法,是目前制备石墨烯薄膜较常用的方法。将GO的水溶液在支撑层上进行抽滤即可形成超薄、具有选择性的GO薄膜,如图3a所示,Dikin等[34]首次利用真空抽滤的方法制备出无支撑层的GO薄膜,其中石墨烯片层以近乎平行的方式排列,过滤法可以对薄膜的厚度和结构进行调控,适用于大规模的制备。

滴铸法、浸涂法、喷涂法、旋涂法都属于涂覆/铸层法的范畴,Ashish等[35]采用滴铸法在聚砜超滤膜的表面形成GO薄膜,其薄膜具有优良的结构稳定性和渗透性能。

如图3b所示,Aaron等[36]将GO/少层石墨烯混合溶液喷涂在聚砜膜基底上,合成具有高脱盐率和高机械强度的复合膜。涂覆/铸层法的优势是易于规模化生产,可以生产连续性的GO薄膜,但对于薄膜的均匀性沉积和薄膜厚度的控制较差。

然而,伴随着TSN,工业以太网领域将涌现出新的协议。带有新传输协议PUB/SUB的OPC UA与TSN一起,已被视为传统协议的竞争对手。对于现场设备的制造商来说,这意味着它们不得不同时支持传统的工业以太网解决方案以及TSN和新协议。

层层组装法是在G/GO界面处进行自发地排列结合获得石墨烯薄膜,层层组装法易于控制石墨烯片层的数量、堆叠方式和厚度[37]。

电泳沉积法利用GO片层上的极性含氧基团使片层在悬浮液中分散并带电,再通过电泳沉积形成石墨烯薄膜。如图3c所示,Wang等[38]利用电泳沉积法结合热处理制备出大面积、高导电性、有弹性的致密石墨烯薄膜,电泳沉积法易于规模化生产,主要影响因素有电场的强度、悬浮液的浓度、沉积时间等。

图3 弯曲带状GO薄膜的高分辨率SEM照片 (a) [34],G/GO杂化层状薄膜的孔 (b) [36],电泳沉积法制备rGO薄膜的流程 (c) [38]Fig.3 High-resolution SEM image of buckled strip GO membrane (a) [34], pores within the G/GO membrane (b)[36], fabrication process of rGO membrane by electrophoretic deposition (c)[38]

3.4 三维石墨烯凝胶的制备

三维石墨烯凝胶是以石墨烯为主体构成的三维多孔网络结构,气凝胶具有极高的孔隙率和比表面积,是将纳米石墨烯材料宏观化的最佳手段之一[39-41]。石墨烯凝胶的制备方法主要分为模板组装法、凝胶法、自支撑法、垫片支撑法等。

对石墨烯气凝胶的主要制备方法及特点在表2中做了详细的总结及描述。模板组装法是指在溶剂条件下利用模板作为前驱体,诱导石墨烯进行自组装形成石墨烯凝胶的方法,常用的模板法主要有CVD定向模板法、有机高分子胶体模板法和冰模板法等[42, 43]。凝胶法主要是通过添加交联剂、还原剂或者调节pH等方法来打破GO分散系原有的平衡,诱导GO片层进行自组装形成石墨烯凝胶,主要分为交联法(物理还原和化学还原)、还原法(水热还原和化学还原)、调节pH、超声等方法[44]。自支撑法和垫片支撑法通过避免石墨烯的无效团聚来形成三维石墨烯气凝胶的网络结构。

4 石墨烯在水处理中的应用

4.1 吸 附

石墨烯因超大的比表面积、易于改性的特点,具有成为高效吸附剂的潜力[56-58]。吸附剂的材料性质和应用领域与其宏观维度有着紧密的联系, 粉体、纤维、薄膜、凝胶等不同宏观维度的石墨烯吸附材料各具特色[59, 60]。

石墨烯的六元环结构易与水中的芳香环有机物产生π-π作用,表面的负电性和疏水性也增强了其对特定有机物的亲和力[61, 62]。Wang等[63]将粉体状二硫化钼与石墨烯量子点复合用于吸附水中的染料,其对罗丹明B(RhB)的最大吸附容量达到了285.0 mg/g,并且在超声作用下2 s即可达到吸附平衡。Du等[64]将氧化石墨烯/壳聚糖/二氧化硅复合纤维(GCSi)用于吸附水中的染料,GCSi具有多孔结构和丰富的含氧官能团,对水中刚果红的吸附容量达到294.12 mg/g。An等[65]将石墨烯包裹在尼龙6纤维中合成可再生的薄膜状吸附剂,当膜通量较小时,石墨烯/尼龙6薄膜吸附材料对水中亚甲基蓝的处理效果可以接近100%。Zhuang等[66]和Xiao等[67]分别制备了多孔隙、高吸附性能的海藻酸钠/石墨烯复合凝胶球和rGO、聚乙烯醇(PVA)复合的气凝胶吸附材料。制备的海藻酸钠/石墨烯复合凝胶球对环丙沙星的吸附容量达到295 mg/g,经过10次再生仍能保持较好的处理效果;rGO/PVA复合气凝胶可以协同吸附多种水中具有不同电荷的染料,并展现了出色的吸附效果(>900 mg/g)。

表2 石墨烯凝胶的制备方法

石墨烯本身带有负电荷,可以与重金属阳离子产生静电引力,石墨烯还可以通过改性提供丰富的吸附位点,可达到对重金属的高效处理[68, 69]。Yu等[70]制备了负载高比例(51%)磁性氧化铁的GO粉末吸附材料MGO,其对 As3+(AsO2-)和As5+(AsO43-)的吸附容量分别达到了54.18 mg/g和26.76 mg/g。Bhalara等[71]将纤维素/石墨烯复合的纳米纤维用于水中Hg2+的高效吸附处理。Sitko等[72]制备了氧化石墨烯/纤维素薄膜吸附材料,在pH为4.5时,其对Co2+、 Ni2+、Cu2+、Zn2+、Cd2+和Pb2+的吸附容量分别为15.5, 14.3, 26.6, 16.7, 26.8, 107.9 mg/g。Vu等[73]制备了磁性氧化石墨烯小球(mGO)用于处理水中的Cr(VI)、As(V)等重金属离子,其对重金属的去除率可以达到80%~100%。并且可以通过过滤、磁分离等手段快速与溶剂分离并重复使用5次以上。

石墨烯粉体、纤维、薄膜、凝胶吸附材料各具不同的特点,适用于不同的处理要求和环境:石墨烯粉体具有比表面积大、密度小的特点,可以与水中的污染物充分的接触,具有吸附速率快、吸附容量大的特点,但是它们难分离,具有潜在的纳米毒性[74],限制了其在实际处理中的应用;石墨烯纤维、薄膜具有宏观特性,易于分离,可以与过滤、膜分离等设备联用,但是其存在易于损耗、污染、再生性能较差等问题。石墨烯凝胶可以利用有机物为基质,通过自组装构筑三维宏观体,具有良好的机械性能和再生性[75, 76],但是其具有比表面积不大、吸附时间较长的缺陷。

4.2 过滤分离

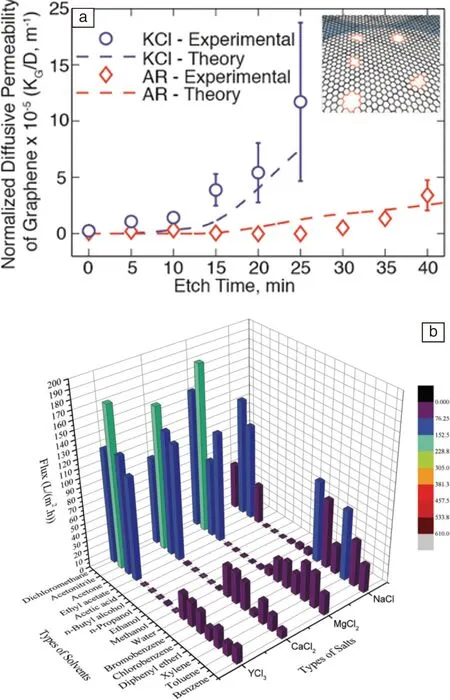

石墨烯由于具有单原子层厚度较小、卓越的机械强度、化学惰性等特点被认为是制作分离薄膜的理想材料,但分子(水、气)在完美的单层石墨烯结构中是不能透过的,于是学者在石墨烯上造孔形成多孔石墨烯薄膜并应用于水过滤分离。研究人员首先从理论上证实了多孔石墨烯薄膜应用于水分离的可能性[77]。Cohentanugi等[6]运用分子动力学模拟探索了多孔石墨烯薄膜作为反渗透膜的可行性,模拟结果显示水在石墨烯薄膜的渗透系数比普通反渗透薄膜高2~3个数量级,同时当孔半径被均一精确控制到0.27 nm以下时,可以达到100%的脱盐率。接着多孔石墨烯薄膜在选择性离子传输和脱盐的应用也被进一步研究, Hern等[78]通过离子轰击和氧化刻蚀扩孔的方法制备了亚纳米级别孔(0.40 nm)的多孔石墨烯薄膜,如图4a所示,当氧化扩孔的时间较短时,薄膜的孔径较小,这时薄膜孔边缘带负电,薄膜展现出阳离子选择传输性能;当扩孔时间较长薄膜孔径变大时,薄膜展现出尺寸效应,允许盐透过但是阻止较大的有机分子通过,这一性能证实了多孔石墨烯薄膜在纳滤中应用的可行性。Surwade等[79]在最近的实验研究中,采用氧等离子体刻蚀的方法制备单层多孔石墨烯薄膜并将其用于脱盐,该薄膜的水通量比现在最新水平的高分子反渗透薄膜至少高一个数量级,展示出石墨烯薄膜在水处理中的应用前景。

GO也被广泛地应用于水过滤分离膜的构建。水分子不仅可以通过GO片层堆叠结构中的2D通道传输,GO片层上的含氧官能团也可以与水分子发生作用(如氢键、静电作用)从而达到传输的效果。同时,GO薄膜可以通过石墨的化学氧化和超声剥离实现大规模量产,被认为是水处理膜的理想材料。

GO薄膜在水处理的应用研究从水分子的渗透性开始,Geim等[80]观察到水分子可以“畅通无阻”地通过0.1~10 um厚的GO薄膜,水分子在薄膜中的传输是通过在疏水GO表面形成弯曲通道而不是亲水的GO区域;GO片层间的通道在水分子快速传输中起到了关键作用,因此,GO层间结构的精确调控变成了GO薄膜的主要研究热点,Mi等[81]总结了针对不同的分离应用采用的不同层间结构的调控方法。Hu等[82]制备了GO/均苯三甲酰氯(TMC)复合薄膜,该薄膜的水通量是普通纳滤膜的4~10倍,薄膜对于亚甲基蓝和罗丹明等染料具有稳定的阻截效果,但是对于一价和二价盐的阻截率较低。Huang等[83]的研究表明GO薄膜的分离性能取决于pH、盐浓度、压力,另外由于GO薄膜的弹性很好,所以在压力作用下坍塌的纳米通道在压力撤掉后即可恢复如初。除去水通量和阻盐率,GO薄膜对于离子的选择性渗透也是一个主要的研究方向,Sun等[84]采用滴铸法制备的无需支撑物的GO薄膜,相比于重金属盐,钠盐可以快速地通过该薄膜,另外,硫酸铜和大分子有机物(如罗丹明B)由于与GO片层的作用而完全被阻截,展示出GO薄膜在离子分离方面的应用前景。GO薄膜也被应用于不同类型的有机溶剂的分离,Long等[85]利用金属离子作为交联剂制备GO薄膜,如图4b所示,该薄膜对于不同的有机溶剂的渗透性具有较大的差异。Kim等[84]尝试利用离子识别多肽来制备“智能”的离子选择性膜,薄膜对于Co2+的传输性能远高于其他过渡金属离子,其选择性是其他相关材料的两倍以上。

图4 石墨烯薄膜对于KCl和阿洛拉红的实验和理论标准化扩散渗透率 (a)[78],插图为薄膜的可控的亚微米孔示意图;氧化石墨烯薄膜在1 h内对于不同溶剂的通量 (b)[85]Fig.4 Comparison of the normalized diffusive permeability of KCl and Allura red AC calculated from experiment and theory through graphene membrane (a)[78], the inset is the controlled subnanometer pores in graphene membrane; Diagram of the total volumes of the different solvents collected through the GO membrane in 1 h (b)[85]

4.3 电容去离子

电容去离子技术(capacitive deionization,CDI)是通过电场去除水中离子的技术。石墨烯由于其高的理论比表面积、高电容与导电性[86, 87]成为了CDI电极材料的研究热点。由于CDI电极是由石墨烯材料与集电极共同构成,因此石墨烯粉末和石墨烯凝胶在CDI电极中应用较多。相比于粉末状材料,三维宏观材料一方面本身形成了相互连通的孔隙结构,更有利于离子的传输,另外其宏观体的结构可以避免粘结剂等的使用,有利于电极材料的组装;但三维石墨烯材料依靠石墨烯片层的自组装成型,在材料的设计与构建方面有着一定的难度。

纯石墨烯粉末由于片层间的团聚在CDI中的应用并未达到预期的效果。Li等[88]采用氧化还原的方法制备出石墨烯,其比表面积仅为14.2 m2·g-1,在2.0 V的电压下对NaCl的吸附容量为1.85 mg·g-1。三维结构的构建可以减弱无效的团聚从而提高其性能,如Xu等[89]制备出石墨烯海绵,其吸附容量为相同条件下粉末状石墨烯的3.2倍。但仅仅依靠三维结构的构建并不能满足CDI对于电极材料的需求,因此学者们对石墨烯材料进行改性与复合研究。其中主要包括3类:一为石墨烯的掺杂,其中以氮和硫掺杂最为常见,如Xu等[90]通过氮掺杂降低了材料的电荷转移电阻,在1.8 V时吸附容量为4.81 mg·g-1;二为石墨烯的复合,如Li等[91]将石墨烯与四氧化三铁进行了复合,使电极材料的电容性能提升了近1倍;三为石墨烯丰富孔隙的构建,如Xu等[92]以高锰酸钾作为活化剂,通过蚀刻掉反应过程中生成的锰氧化物形成介孔材料,其吸附容量为相同条件下的石墨烯的2.3倍。对石墨烯进行改性与复合的主要目的包括3个方面:一是抑制石墨烯片层的堆叠,提高石墨烯的孔隙结构;二是提高石墨烯材料的导电性和电容性,使得电极材料两端带有更多的电荷,提高吸附容量;三是提高材料的亲水性,使得电极材料的孔隙结构得到充分的利用。表3列出了部分石墨烯基材料以及其在CDI中的性能。

从表3可以看出,石墨烯材料主要是以粉末和三维材料的形式存在,虽然有着一定的吸附容量,但并不能满足实际中的需求,因此对这两种维度的材料应以提高其性能和降低能耗为主要研究方向。而对于基于一维与二维石墨烯材料的CDI研究较少,因此可以对于此两种维度的材料进行研究:一维材料可以应用于移动式电极脱盐中;而二维石墨烯材料的合成本身则可以作为电极,从而减少了集电极和粘结剂的使用,具有一定的优势与研究前景。

表3 石墨烯基材料CDI性能

4.4 微生物燃料电池

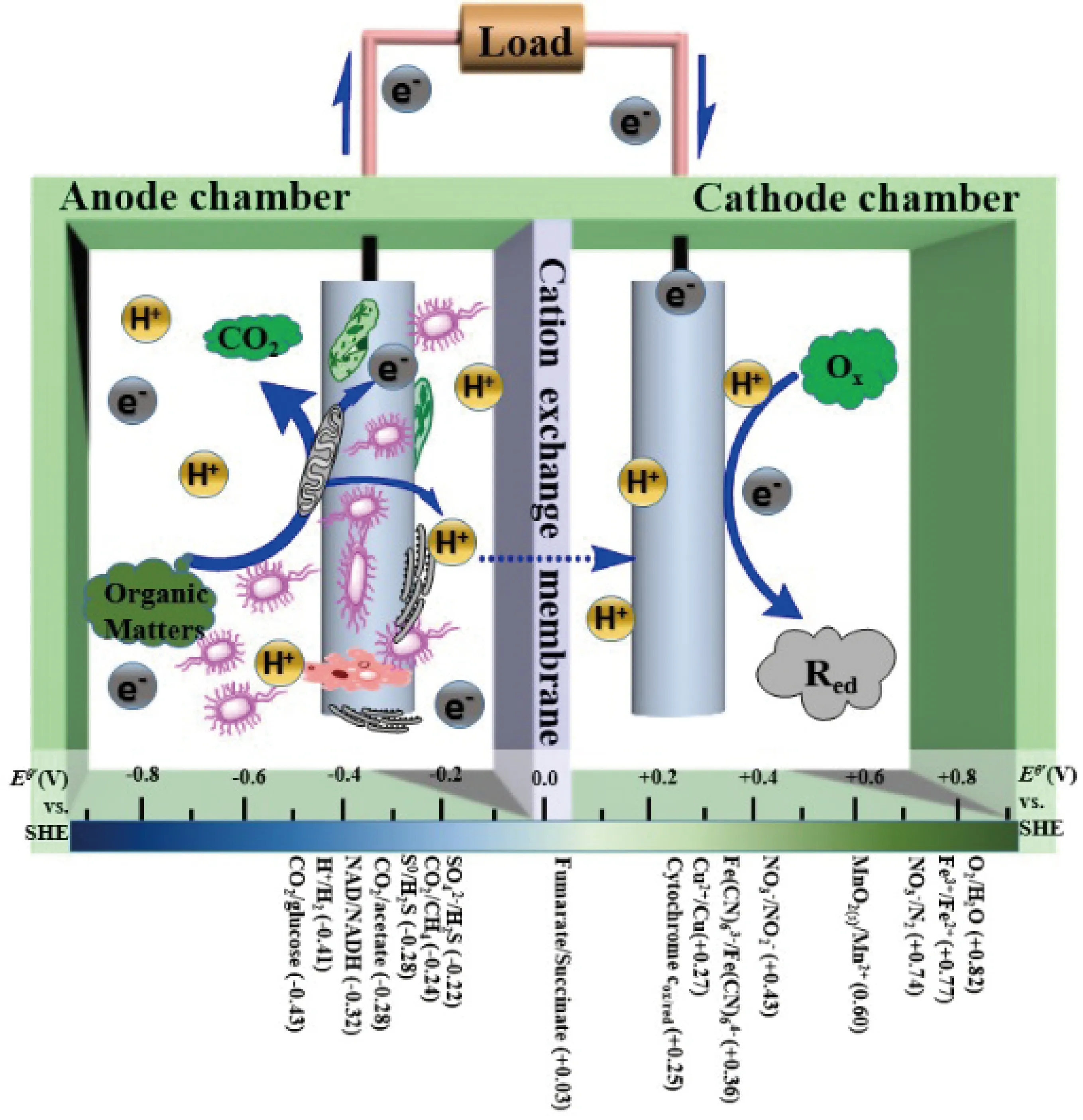

微生物燃料电池(microbial fuel cells, MFCs)对于有机污染物、氮磷以及金属离子都有良好的去除效率,同时还可以获取储存在污染物中的能源,是一种具有广泛应用前景的绿色能源技术[103-105],其最典型的就是双室型MFCs,如图5所示。由于石墨烯材料独特的性能,将二维石墨烯纳米片层修饰在MFCs的电极材料中可提高MFCs的产电性能,同时对于污染物的去除效率也有所增强。

图5 MFCs基本构型以及各种电子供(受)体的氧化还原标准电位Fig.5 Fundamental configuration of microbial fuel cells with the redox potential of various electron acceptors and donors

尽管石墨烯本身具有良好的导电性,然而GO片层不同程度的缺陷会影响胞外电子在电极材料中的转移能力。因此,通过将导电聚合物(聚苯胺、聚吡咯等)、金属纳米颗粒以及金属氧化物等与石墨烯材料复合后,可以弥补由于片层缺陷而导致的导电性能的下降。在GO片层缺陷部分可以引入一些亲水官能团,比如C=N-C、N-C=O等[106],可以增强电极材料的生物相容性,同时石墨烯材料的多孔结构也可以很大程度上增加其生物相容性。另外,通过对石墨烯材料掺杂具有良好生物相容性的化合物同样也可以实现这一目的,比如,在石墨烯材料中掺杂Fe3O4,不仅增加了电极材料的生物相容性,也增强了材料的导电性[107, 108]。

利用厌氧污泥中含有的微生物可以有效将棕色的GO分散液还原为黑色的圆柱形固体还原氧化石墨烯(Reduced graphene oxide,rGO),MFCs对COD的去除率为0.48~1.2 mg-1·d-1·cm-3,可产生的电流密度为179~310 μA·cm-3,主要是因为rGO具有良好的能源回收能力[109]。姜倩利等[110]研究表明经过石墨烯修饰的MFCs对阴离子表面活性剂十二烷基磺酸钠的降解率从49.85%提高至65.11%,产生的最大电压也增大一倍。因此,石墨烯材料在MFCs的使用增加了阳极材料的比表面积,丰富了其孔隙结构,大量产电微生物在阳极表面的富集生长,促进了阳极室污染物的降解,同时产生的电流密度也会加强。

通常将石墨烯二维材料修饰在传统电极材料表面,在增加其比表面积的同时,还可以提高电极材料的导电性和电子转移能力。由于三维石墨烯宏观体凝胶材料具有丰富的孔隙结构,促进了胞外分泌物和电子的传递能力,增强了材料的生物相容性。为了充分利用MFCs阴阳极室的体积,将三维石墨烯凝胶材料作为填充材料形成一种大三维结构,提高电极材料与电解液的反应位点,从而提高MFCs的产电稳定性以及污染物的去除能力。

5 结 语

石墨烯材料因其独特的二维蜂巢结构和优异的性质成为目前水处理领域研究的热点,目前其在制备和各领域的应用研究已取得重要进展,显示出石墨烯在水处理应用中的广阔前景,为了进一步拓宽和加大石墨烯在水处理中的大规模工程化应用,在后续研究中需要开展和解决以下科学问题:①石墨烯优异的性能是在单层、少层、少缺陷条件下的理论值,如比表面积、导电性能等,但是这些性能在石墨烯纤维、凝胶、薄膜中并不能充分的发挥,如对GO进行还原制备石墨烯材料时其官能团不能完全去除,碳原子的六元环结构产生的缺陷无法修复,制备过程会限制石墨烯优异性能的发挥。因此,如何在结构设计与制备时保持和发挥石墨烯的结构与优异性能尤为重要;② 实际水况下石墨烯材料的性能缺乏研究,目前对于石墨烯的研究多集中于实验室单一水体条件,对于石墨烯在应用于实际水体所面临的复合污染物、天然有机物等大分子干扰以及水压等实际水况下的性能研究较少,比如石墨烯薄膜的抗堵塞性、CDI电极的稳定性、吸附剂的机械性能和快速吸附能力等;③ 如何通过对石墨烯的修饰、复合来开发成本低、导电性能优良、催化活性高和生物相容性好的石墨烯材料,这对于增强其对污染物的去除效率、促进生物处理过程的进行具有重要意义。

References

[1] Albadarin A B, Collins M N, Naushad M,etal.ChemicalEngineeringJournal[J], 2017, 307: 264-272.

[2] Ma J, Sun Y, Zhang M,etal.EnvironmentalScience&Technology[J], 2017, 51(21): 12283-12292

[3] Zhuang Y, Yu F, Ma J.JournalofNanomaterials[J], 2015, 675862(1-8).

[4] Yu F, Wang C, Ma J.ElectrochimicaActa[J], 2018, 259: 1059-1067.

[5] Yu F, Li Y, Han S,etal.Chemosphere[J], 2016, 153: 365-385.

[6] Cohentanugi D, Grossman J C.NanoLetters[J], 2012, 12(7): 3602-3608.

[7] Kumar S, Nair R R, Pillai P B,etal.AcsAppliedMaterials&Interfaces[J], 2014, 6(20): 17426-17436.

[8] Li J, Li J, Meng H,etal.JournalofMaterialsChemistryA[J], 2014, 2(9): 2934-2941.

[9] Chandra V, Park J, Chun Y,etal.ACSnano[J], 2010, 4(7): 3979-3986.

[10] Tang Y, Guo H, Xiao L,etal.Colloids&SurfacesAPhysicochemical&EngineeringAspects[J], 2013, 424(17): 74-80.

[11] Pei S, Cheng H M.Carbon[J], 2012, 50(9): 3210-3228.

[12] Cong H P, He J J, Lu Y,etal.Small[J], 2010, 6(2): 169-173.

[13] Novoselov K S, Geim A K, Morozov S V,etal.Science[J], 2004, 306(5696): 666-669.

[14] Lotya M, Hernandez Y, King P J,etal.JournaloftheAmericanChemicalSociety[J], 2009, 131(10): 3611-3620.

[15] Chen W, Fan Z, Zeng G,etal.JournalofPowerSources[J], 2013, 225(2): 251-256.

[16] Marcano D C, Kosynkin D V, Berlin J M,etal.ACSnano[J], 2010, 4(8): 4806-4814.

[17] Wu X, Sprinkle M, Li X,etal.PhysicalReviewLetters[J], 2008, 101(2): 026801.

[18] Hummers Jr W S, Offeman R E.JournaloftheAmericanChemicalSociety[J], 1958, 80(6): 1339-1339.

[19] Wu G, Tan P, Wu X,etal.AdvancedFunctionalMaterials[J], 2017, 27(36): 1702493.

[20] Li Z, Huang T, Gao W,etal.ACSnano[J], 2017, 11(11): 11056-11065.

[21] Qu G, Cheng J, Li X,etal.AdvancedMaterials[J], 2016, 28(19): 3646-3652.

[22] Xi L, Yun F.NanoResearch[J], 2016, 9(1): 230-239.

[23] Xu Z, Gao C. Nature Communications[J], 2011, 2(1): 571-580.

[24] Xiang C, Young C C, Wang X,etal.AdvancedMaterials[J], 2013, 25(33): 4592-4597.

[25] Zhao Y, Jiang C, Hu C,etal.ACSnano[J], 2013, 7(3): 2406-2412.

[26] Dong Z, Jiang C, Cheng H,etal.AdvancedMaterials[J], 2012, 24(14): 1856-1861.

[27] Hu C, Yang Z, Cheng H,etal.NanoLetters[J], 2012, 12(11): 5879-5884.

[28] Li X, Zhao T, Wang K,etal.LangmuirtheAcsJournalofSurfaces&Colloids[J], 2011, 27(19): 12164-12171.

[29] Zhang Q, Nan B, Wang X,etal.ScientificReports[J], 2016, 6: 38066-38081.

[30] An Q, Lv F, Liu Q,etal.NanoLetters[J], 2014, 14(11): 6250-6256.

[31] Im K, Nguyen D N, Kim S,etal.AcsAppliedMaterials&Interfaces[J], 2017, 9(12): 10768-12776.

[32] Chen X, Qiu M, Ding H,etal.Nanoscale[J], 2016, 8(10): 5696-5705.

[33] Ang E Y M, Teng Y N, Yeo J,etal.Carbon[J], 2016, 110: 350-355.

[34] Dikin D A, Stankovich S, Zimney E J,etal.Nature[J], 2007, 448(7152): 457-460.

[35] Aher A, Cai Y, Majumder M,etal.Carbon[J], 2017, 116: 145-153.

[36] Morelos G A, Silva R C , Muramatsu H,etal.NatureNanotechnology[J], 2017, 12(11): 1083.

[37] Hu M, Mi B.JournalofMembraneScience[J], 2014, 469(11): 80-87.

[38] Wang M, Duong L D, Oh J S,etal.AcsApplMaterInterfaces[J], 2014, 6(3): 1747-1753.

[39] Sun H, Xu Z, Gao C.AdvancedMaterials[J], 2013, 25(18): 2554-2560.

[40] Ma J, Yang M, Yu F,etal.ScientificReports[J], 2015, 5: 13578-13588.

[41] Zhu C, Han T Y, Duoss E B,etal.NatureCommunications[J], 2015, 6: 6962-6970.

[42] Cao X, Shi Y, Shi W,etal.Small[J], 2011, 7(22): 3163-3168.

[43] Qiu L, Liu J Z, Chang S L,etal.NatureCommunications[J], 2012, 3(4): 1241-1248.

[44] Ma J, Sun Y, Yu F.RscAdvances[J], 2016, 6(87): 83982-83993.

[45] Chen Z, Ren W, Gao L,etal.NatureMaterials[J], 2011, 10(6): 424-428.

[46] Yang Z Y, Jin L J, Lu G Q,etal.AdvancedFunctionalMaterials[J], 2014, 24(25): 3917-3925.

[47] Sun H, Cao L, Lu L.Energy&EnvironmentalScience[J], 2012, 5(3): 6206-6213.

[48] Bai H, Li C, Wang X,etal.ChemicalCommunications[J], 2010, 46(14): 2376-2378.

[49] Worsley M A, Olson T Y, Lee J R,etal.JournalofPhysicalChemistryLetters[J], 2011, 2(8): 921-925.

[50] Compton O C, An Z, Putz K W,etal.Carbon[J], 2012, 50(10): 3399-3406.

[51] An H, Li Y, Long P,etal.JournalofPowerSources[J], 2016, 312: 146-155.

[52] Xie Y, Sheng X, Xie D,etal.Carbon[J], 2016, 109: 673-680.

[53] Li R, Chen C, Li J,etal.JournalofMaterialsChemistryA[J], 2014, 2(9): 3057-3064.

[54] Li L Z, Zhao X, Stoller M D,etal.NanoLetters[J], 2012, 12(4): 1806-1812.

[55] Niu Z, Chen J, Hng H H,etal.AdvancedMaterials[J], 2012, 24(30): 4144-4150.

[56] Choi W, Lahiri I, Seelaboyina R,etal.CriticalReviewsinSolidStateandMaterialsSciences[J], 2010, 35(1): 52-71.

[57] Dreyer D R, Park S, Bielawski C W,etal.ChemSocRev[J], 2010, 39(1): 228-240.

[58] Geim A K, Novoselov K S.NatMater[J], 2007, 6(3): 183-191.

[59] Ma Y, Yu F, Ma J.ProgressInChemistry[J], 2017, 29(6): 582-592.

[60] Sun Y R, Yang M X, Yu F,etal.ProgressInChemistry[J], 2015, 27(8): 1133-1146.

[61] Yu F, Ma J, Bi D S.EnvironmentalScienceandPollutionResearch[J], 2015, 22(6): 4715-4724.

[62] Ma J, Yang M X, Yu F,etal.ScientificReports[J], 2015, 5:13578-13588.

[63] Wang C, Jin J, Sun Y,etal.ChemicalEngineeringJournal[J], 2017, 327: 774-782.

[64] Du Q, Sun J, Li Y,etal.ChemicalEngineeringJournal[J], 2014, 245: 99-106.

[65] An S, Jo H S, Song K Y,etal.Nanoscale[J], 2015, 7(45): 19170-19177.

[66] Zhuang Y, Yu F, Ma J,etal.JColloidInterfaceSci[J], 2017, 507: 250-259.

[67] Xiao J, Zhang J, Lv W,etal.Carbon[J], 2017, 123: 354-363.

[68] Medina R P, Nadres E T, Ballesteros F C,etal.EnvironSciNano[J], 2016, 3(3): 638-646.

[69] Dong Z, Zhang F, Wang D,etal.JournalofSolidStateChemistry[J], 2015, 224: 88-93.

[70] Yu F, Sun S, Ma J,etal.PhysChemChemPhys[J], 2015, 17(6): 388-4397.

[71] Bhalara P D, Balasubramanian K, Banerjee B S.MaterialsFocus[J], 2015, 4(2): 154-163.

[72] Mishra S, Yadav A, Verma N.ChemicalEngineeringJournal[J], 2017, 326: 987-999.

[73] Huong C V, Dwivedi A D, Thanh L T,etal.ChemicalEngineeringJournal[J], 2017, 307: 220-229.

[74] Seabra A B, Paula A J, Lima R D,etal.ChemicalResearchInToxicology[J], 2014, 27(2): 159-168.

[75] Dai J, Huang T, Tian S Q,etal.Materials&Design[J], 2016, 107: 187-197.

[76] Fan J, Shi Z, Lian M,etal.JournalofMaterialsChemistryA[J], 2013, 1(25): 7433-7443.

[77] Suk M E, Aluru N R.JournalofPhysicalChemistryLetters[J], 2010, 1(10): 1590-1594.

[78] O’Hern S C, Boutilier M S, Idrobo J C,etal.NanoLetters[J], 2014, 14(3): 1234-1241.

[79] Surwade S P, Smirnov S N, Vlassiouk I V,etal.NatureNanotechnology[J], 2015, 10(5): 459-464.

[80] Nair R R, Wu H A, Jayaram P N,etal.Science[J], 2012, 335(6067): 442-444.

[81] Mi B.Science[J], 2014, 343(6172): 740-742.

[82] Hu M, Mi B.EnvironmentalScience&Technology[J], 2013, 47(8): 3715-3723.

[83] Huang H, Song Z, Wei N,etal.NatureCommunications[J], 2013, 4(4): 2979-2988.

[84] Sun P, Zhu M, Wang K,etal.ACSnano[J], 2013, 7(1): 428-437.

[85] Long Y, Wang K, Xiang G,etal.AdvancedMaterials[J], 2017, 29(16): 1606093.

[86] Wang Z, Dou B, Zheng L,etal.Desalination[J], 2012, 299: 96-102.

[87] Tkachev S V, Buslaeva E Y, Gubin S P.InorganicMaterials[J], 2011, 47(1): 1-10.

[88] Li H B, Lu T, Pan L K,etal.JournalofMaterialsChemistry[J], 2009, 19(37): 6773-6779.

[89] Xu X, Pan L, Liu Y,etal.ScientificReports[J], 2015, 5:8458-8467.

[90] Xu X, Pan L, Liu Y,etal.JournalofColloidandInterfaceScience[J], 2015, 445: 143-150.

[91] Li H, Leong Z Y, Shi W,etal.RscAdvances[J], 2016, 6(15): 11967-11972.

[92] Xu X, Liu Y, Wang M,etal.ElectrochimicaActa[J], 2016, 188: 406-413.

[93] Xu X, Liu Y, Wang M,etal.ElectrochimicaActa[J], 2016, 193: 88-95.

[94] Li Z, Song B, Wu Z,etal.NanoEnergy[J], 2015, 11: 711-718.

[95] Wimalasiri Y, Zou L.Carbon[J], 2013, 59: 464-471.

[96] Liu L, Liao L, Meng Q,etal.Carbon[J], 2015, 90: 75-84.

[97] Gu X, Hu M, Du Z,etal.ElectrochimicaActa[J], 2015, 182: 183-191.

[98] Xu X, Sun Z, Chua D H C,etal.ScientificReports[J], 2015, 5:11225-11234.

[99] Yin H, Zhao S, Wan J,etal.AdvancedMaterials[J], 2013, 25(43): 6270-6276.

[100]Gu X, Yang Y, Hu Y,etal.JournalofMaterialsChemistryA[J], 2015, 3(11): 5866-5874.

[101]Xu X, Liu Y, Lu T,etal.JournalofMaterialsChemistryA[J], 2015, 3(25): 13418-13425.

[102]Kong W, Duan X, Ge Y,etal.NanoResearch[J], 2016, 9(8): 2458-2466.

[103]Liu D, Mo X P, Li K X,etal.JournalofPowerSources[J], 2017, 359: 355-362.

[104]Cao C, Wei L L, Su M,etal.Carbon[J], 2017, 112: 27-36.

[105]Wang Chengxian(王成显), Shen Jianguo(沈建国), Zhang Xiaomei(张小梅),etal.TransactionsoftheChineseSocietyofAgriculturalEngineering(农业工程学报)[J], 2016, 32(05): 245-250.

[106]Qiao Y, Wu X S, Ma C X,etal.RscAdvances[J], 2014, 4(42): 21788-21793.

[107]Peng X, Yu H, Wang X,etal.BioresourceTechnology[J], 2012, 121: 450-453.

[108]Song R B, Zhao C E, Gai P P,etal.Chemistry-anAsianJournal[J], 2017, 12(3): 308-313.

[109]Yoshida N, Miyata Y, Mugita A ,etal.Materials[J], 2016, 9(9):742.

[110]Jiang Qianli(姜倩利), Yang Shengke(杨胜科), Zhang Qian(张 倩),etal.AppliedChemicalIndustry(应用化工)[J], 2016, 45(05): 833-836.

[111]Zhang Y Z, Liu L F, Bruggen B V D,etal.JournalofMaterialsChemistryA[J], 2017, 5(25): 12673-12698.

[112]Wang Y T, Wang Y K.NanomaterialsandNanotechnology[J], 2017, 7: 1847980417727427.

[113]Khilari S, Pandit S, Ghangrekar M M,etal.RscAdvances[J], 2013, 3(21): 7902-7911.